一种基于BIM的道路压实同步监控及反馈控制系统

文献发布时间:2023-06-19 11:29:13

技术领域

本发明设计到道路建设智能化施工技术领域,尤其涉及到一种基于BIM的道路压实同步监控及反馈控制系统。

背景技术

道路建设施工中压实工序最终重要的环节之一,国内外的工程实践和试验研究都早已证明,在路基路面结构层施工时,必须采用施工机械进行认真压实,这样才能提高路基、路面结构层和路面整体的强度,增加其稳定性,以便减少甚至避免路面可能产生的多种早期损坏现象,从而大大提高路面的使用性能和使用寿命。为了确保道路压实质量满足规定要求,采用合适有效的压实度检测方法是监控压实质量的重要手段。

传统的压实质量检测方法(如环刀法、灌砂法等)存在抽样点有限、检测具有滞后性等不足,难以实时向技术及管理人员反馈出当前压实区域的压实质量状态信息,不能实现实时全面连续地压实质量检测与评价,无法满足更高质量的道路建设需求。

与此同时,随着计算机技术的快速发展,BIM(Building Information Model)技术在工程领域中得到了广泛推广和应用。基于BIM模型的三维参数化特性,若将BIM技术应用到工程施工作业中,则能够为施工过程提供一个良好的可视化、可开发的数字反馈表达环境,显著提高信息的可视化水平。

因此,在日益增加的交通荷载作用下,为了更好的适应未来的交通环境,本发明基于连续压实控制技术,实现一种实时、快速、全面的压实质量检测方法,同时借助BIM技术强大的模型三维可视化功能与参数化特性,设计开发道路压实实时同步监控与反馈控制系统,以此实现公路的精细化建设,确保施工的最终质量满足要求。

发明内容

针对现有道路建设工程中压实质量检测技术具有的检测点有限、检测时间滞后,以及质量检测结果的反馈缺乏实时性,反馈形式可视化水平较低的问题,本发明提供一种基于BIM的道路压实同步监控及反馈控制系统,基于连续压实控制技术研究,借助BIM技术强大的三维可视化能力,对道路压实过程和压实状态进行三维同步可视化模拟,实现对压实数据、压实轨迹、压实遍数、压实质量分布状态的实时监控与计算分析,同时建立压实质量反馈和控制系统,实现对压实机械工作参数的自动化反馈调节控制,以保证压实作业实现最佳压实效果。

为了实现上述目的,本发明采用了如下技术方案:

一种基于BIM的道路压实同步监控及反馈控制系统,包括:

数据感知系统,用于采集压实现场区域定位信息,实时采集现场压路机施工参数与振动响应,以及压路机定位数据;

数据传输管理系统,用于实时连接各系统模块,实现系统模块间的数据传输、交互与存储;

BIM实时监控可视化系统,用于构建道路及压实机械的BIM三维可视化模型,在系统平台中提供现场施工作业的数字化三维施工模拟环境,实现对压实过程的同步可视化模拟,并对道路模型的压实质量结果进行参数关联,实现对压实过程及压实质量实时监控;

压实反馈控制系统,用于对当前的压实质量进行分析计算,并针对当前压实质量及其分布,在BIM平台中自动生成压实作业的施工参数连续反馈调节方案,同步控制现场压实机械进行参数调节。

压实机械调节控制系统,用于接收反馈调节方案参数信息,转换为系统数字信号,实时连续调整现场压实机械前进速度、激振频率和幅值。

作为更进一步的优选方案,数据感知系统,包括传感器装置、GPS/北斗定位模块和传感器接收终端。

所述传感器装置,包括加速度传感器、速度传感器和温度传感器,用于实时采集振动压路机压实过程中的振动响应数据、前进速度及实时的路面温度;

所述GPS/北斗定位模块,包括GPS基准站和GPS接收机,采用载波相位差分技术,用于对压实现场区域范围进行精准静态定位,采集关键的区域位置数据用以构建数字化施工场地模型,以及用于对压实机械进行动态定位,采集实时的压路机位置数据信息;

所述传感器接收终端,包含数据编解码单元、信号接收处理单元和远程通信单元,用于实时采集传感器所测得的数据信号,进行信号编解码原始数据信息,通过信号接受处理模块对数据进行转换与集成处理,最后通过远程通信单元将数据实时传输到远程数据库中。

作为更进一步的优选方案,数据传输管理系统,包括数据通讯模块,数据处理模块与压实数据库。

所述数据通讯模块,包括广域网通信单元与局域网通信单元,广域网通信单元通过移动通信网络或有线网络与数据感知系统(100)连接,进行数据通信与传输,局域网内则通过蓝牙、WIFI或有线通信实现短距离内设备间或系统间的数据通信与传输;

所述数据处理模块,用于将实时传输得到的原始传感器集成数据进行数据结构、数据格式的组织与管理,基于时间戳和位置数据重新生成数据包;

所述压实数据库,通过建立工程信息数据表,存储对应的数据信息,通过在部署云服务器上实现在广域网内对数据的访问与管理。

作为更进一步的优选方案,BIM实时监控可视化系统,包括道路模型快速生成模块、压实过程实时监控模块、压实质量实时监控模块。

所述道路模型快速生成模块,通过读取由GPS/北斗定位得到的道路区域关键位置数据信息,结合道路结构层几何参数,建立道路三维BIM参数化模型,并关联道路结构层材料、厚度等材料与几何参数以及压实条带、压实遍数、压实质量计量指标等施工参数;

所述压实过程实时监控模块,包括定位数据坐标系转换单元与压实过程实时监控单元,其中:

定位数据坐标系转换单元基于GPS/北斗定位装置对于压实机械的定位数据,通过坐标系转换模型得到局部施工坐标系坐标,以此快速生成压路机BIM模型;

压实过程实时监控单元根据实时的位置数据连续刷新压路机模型的位置,实现对压实过程的实时监控,同时根据压路机模型宽度计算其压实作业区域范围,进一步统计道路模型中各区域被压实的遍数信息;

所述压实质量实时监控模块,包括压实质量实时计算单元和压实质量可视化单元,其中:

压实质量实时计算单元基于传感器采集到的实时振动响应数据,通过压实质量计量指标计算模型得到实时的压实质量计量值,并根据GPS/北斗定位数据转换得到的局部坐标值,实现对具体区域位置压实质量计量指标值的获取;

压实质量可视化单元基于道路BIM模型各区域的压实质量指标值大小,对模型表面颜色属性进行映射转换,得到不同压实度下不同颜色显示的道路可视化模型,并对压实质量欠压或过压的道路区域模型设置警示色,实现对压实质量实时监控。

作为更进一步的优选方案,压实反馈控制系统,包括压实质量分析评估模块与反馈调节模块。

所述压实质量分析评估模块,包括单区域压实质量评估单元与多区域压实均匀性分析单元,其中:

单区域压实质量评估单元基于对试验路压实质量数据采集,得到压实质量演化规律模型,并以此规律模型评估当前压实质量距期望压实质量的偏差;

多区域压实均匀性分析通过统计学习方法对多区域压实质量进行均匀性分析得到评估指标;

所述反馈调节模块通过建立压实质量控制机制,基于对压实质量评估结果的偏差值大小,通过阈值设定得到实现最佳压实质量的施工参数调节方案,并将调节方案的参数值实时传输到压实机械的控制系统。

作为更进一步的优选方案,压实机械调节控制系统,包括远程通信模块与调节控制模块;

所述调节控制模块根据反馈调节模块的反馈方案,同步调节压实机械的机构参数,实现压实机械前进速度、振幅、频率的同步反馈调节。

与现有技术相比,本发明能达到的有益效果有:

(1)本发明基于智能压实技术,可以实现对现场压实质量的实时、全面、连续检测,极大提高对施工质量检测及控制水平。

(2)本发明基于传感器装置及实时通讯设备,建立了以数据库为核心的数据传输交互体系,实现对现场数据的完整记录与存储。

(3)本发明基于BIM技术构件道路结构模型,并进行基于BIM三维模型的系统开发,实现了道路压实施工高水平的可视化监控与管理。

(4)本发明建立了压实质量分析控制与反馈机制,并于压实机械的调节系统相联系,可以实时有效地调节机械施工参数,减少人为决策成本与误差,有力保证实现最优的压实质量。

附图说明

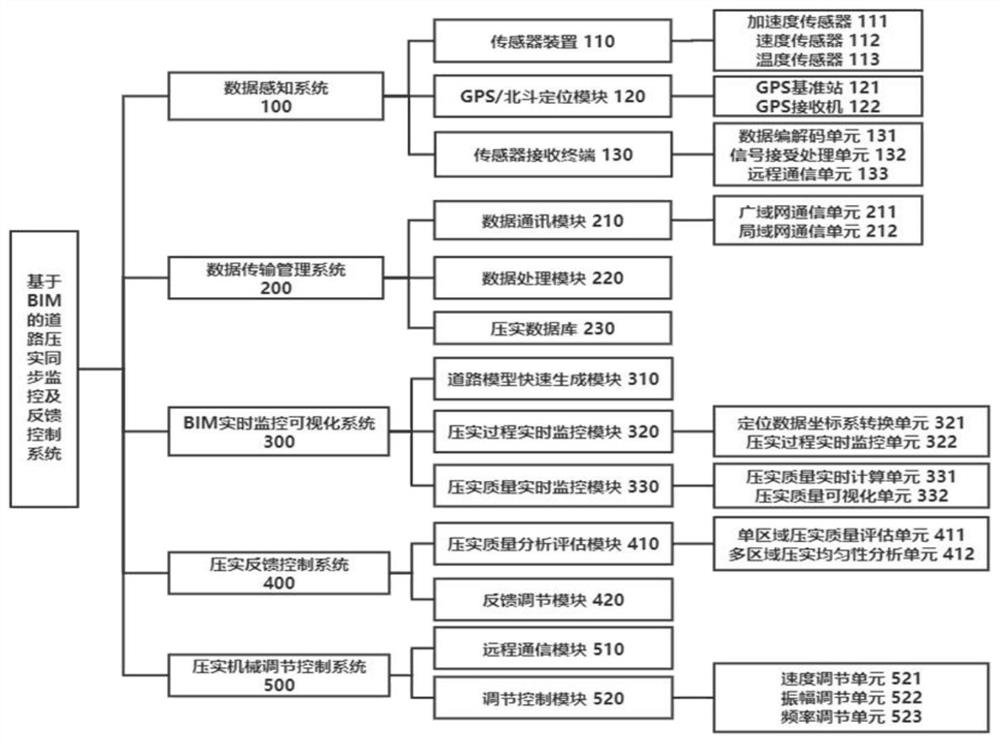

图1为本发明实施例一所提供的系统结构示意图。

图2为本发明实施例二所提供的系统模块部署示意图。

图3为本发明实施例二所提供的BIM同步监控及反馈控制系统的数据采集与传输流程示意图。

图4为本发明实施例三所提供的BIM反馈控制系统的工作流程示意图。

图5为本发明实施例三所提供的BIM压实质量反馈调节工作机制示意图。

具体实施方式

为了更为清晰明白的说明本发明实施例的技术方案、目的及其优点,下面将结合附图对本发明所提道路压实同步监控及反馈系统进行详细的描述,显然,所描述的实施例仅是本发明的一部分实施例而非全部的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的基于本发明的其他实施例,均属于本发明的保护范围。

实施例一

附图1为本发明实施例一所提供的一种基于BIM的道路压实同步监控及反馈控制系统结构示意图,包括以下几个组成部分:数据感知系统100、数据传输管理系统200、BIM实时可视化监控系统300、压实反馈控制系统400、压实机械调节控制系统500。

如附图1所示,所述数据感知系统100,包括传感器装置110、GPS/北斗定位模块120和传感器接收终端130,该系统部署在单个压路机上,用于采集实时压实数据信息。

在本实施例中,通过传感器装置110实时采集道路压实过程中的现场压实数据信息,其中包括:加速度传感器111采集压路机实时竖向振动加速度响应信号、速度传感器112采集的实时压路机前进速度数据、温度传感器113采集的实时路面温度数据,通过GPS/北斗定位模块120实时采集压路机位置数据,其中通过GPS基准站121观测的卫星数据与GPS移动接收机122观测的卫星数据进行差分处理计算,得到实时的高精度位置数据信息。

在本实施例中,传感器装置110与GPS/北斗定位模块120采集到的数据信息均传输至传感器接收终端软件130,基于该终端进行进一步二次开发,建立数据编码单元131将传感器及卫星定位数据解码成统一的信号数据格式,建立信号接受处理单元132对原始数据进行初步清洗处理,最终通过远程通信单元133将数据传输到数据传输管理系统200进行处理。

如附图1所示,所述数据传输管理系统200,包括数据通信模块210、数据处理模块220和压实数据库230。其中数据通信模块210包括:广域网通信单元211和局域网通信单元212,该系统部署在公网服务器上,用于实现各系统间数据的连接、传输、交互与存储。

如附图1所示,在本实施例中,通过数据通讯模块210实现数据传输管理系统200与其他系统模块的连接传输,包括基于广域网通信单元211实现的公网通信传输以及基于局域网通信单元212实现的局域网内通信传输。

本实施例中,传输到数据传输管理系统200的数据信息均通过数据处理模块220进行数据有效性检查、数据分类与数据重组管理,最终将有效数据保存至压实数据库230中。

如附图1所示,所述BIM实时监控可视化系统300,包括道路模型快速生成模块310、压实过程实时监控模块320、压实质量实时监控模块330,该系统部署在远程监控终端上,用于实现对压实过程和压实质量的同步监控。

本实施例中,道路模型快速生成模块310根据工程数据信息和压实区域卫星定位数据在Revit软件平台中对道路参数化模型进行快速建立,,其中道路各区域的模型均具有区域编号、区域位置坐标信息、区域压实遍数、区域压实质量指标值等参数化属性信息。

本实施例中,基于BIM模型进行二次开发建立压实实时监控模块,。在压实过程实时控制模块320中根据定位数据坐标系转换单元321对卫星数据进行坐标系转换,得到局部施工平面坐标系坐标,在压实过程实时监控单元322中,根据转换后的实时位置坐标在Revit平台中对压实机械进行快速建模,同步刷新机械BIM三维模型的实时位置,并在监控模块中绘制压实轨迹路径,实现对压实过程的实时监控。

本实施例中,在压实质量实时监控模块330中根据压实质量实时计算单元331,将采集到的实时加速度传感器数据通过压实质量计量指标转换模型进行计算处理,得到压实质量计量指标值。在压实质量可视化单元332中,根据压实质量计量指标值与实时位置坐标值,实时更新BIM模型对应该区域内道路BIM模型的压实质量属性,并根据质量指标值大小同步更新模型表面颜色,设置压实质量满足要求的区颜色为绿色,不满足压实质量要求的区域设置为橙色,实现压实质量的实时可视化监控。进一步的,可根据压实度大小设置更为详细的颜色梯度进行显示。

如附图1所示,所述压实反馈控制系统400,包括压实质量分析评估模块410、反馈调节模块420。该系统部署在远程监控终端上,用于对当前压实质量进行分析评估并提供反馈调节方案。

本实施例中,通过压实质量分析评估模块410对压实质量进行评估分析,包括:单区域压实质量评估单元411,用于分析单个区域在每一遍压实遍数下的实际压实质量与期望压实质量偏差值大小,并对偏差值进行多级控制,设定偏差值多级阈值预警机制;多区域压实均匀性分析单元,用于对多个区域的压实质量进行均匀性分析判定,设定均匀性指标多级阈值预警机制。通过以上单元实现对压实质量的评估分析,并根据评估分析结果进行预警控制。

本实施例中,反馈调节模块420根据压实质量分析评估模块410的评估结果,根据建立的压实质量控制调节体系,给出基于当前压实质量下实现最佳压实质量的压路机工作参数调节方案。

如附图1所示,所述压实机械调节控制系统500,包括远程通信模块510和调节控制模块520,该系统部署在压路机上,通过调节压路机工作参数。

本实施例中,远程通信模块510通过远程实时通信与反馈调节模块420进行通信连接,获取由反馈控制系统400分析得到的最佳工作参数调节方案,并依据此方案,通过调节控制模块520中的速度调节单元521、振幅调节单元522、频率调节单元523实现对压路机工作参数的实时同步反馈调节,以此保证道路每个区域的压实质量满足要求。

实施例二

本发明实施例二提供一种BIM道路压实同步监控及反馈控制系统的部署方案示意图,如附图2所示。该部署方案依托于一种基于BIM的道路压实同步监控及反馈系统,该系统采用上述实施例一中的基于BIM的道路压实同步监控及反馈控制系统。

如附图2所示为各系统模块的部署示意图,数据感知系统100部署安装在单个压路机上,该系统包括:传感器装置110、GPS/北斗定位模块120、传感器接收终端130。其中传感器装置110安装在压路机振动滚轮的中间轴上,GPS/北斗定位模块120安装在压路机驾驶室顶部,传感器接收终端130安装在驾驶室内,各模块间数据通过数据线进行传输交互。

数据传输系统200、BIM实时监控可视化系统300与压实反馈控制系统400是软件程序集,部署运行在远程的服务器和计算机上,通过公网与单个压路机上系统相连。其中,数据传输系统200用来传输存储数据,BIM实时监控可视化系统300用来在BIM软件环境下实时监测压实过程和道路压实质量状态,压实反馈控制系统400通过运行反馈调节机制来判断当前压实质量的好坏,并提供压路机工作参数的最优化调节方案,以保证道路压实质量达到最佳的压实质量。

压实机械调节控制系统500部署安装在单个压路机上,包括远程通信模块510,用来与远程服务器端的压实反馈控制系统400进行数据交互;调节控制模块,控制压路机上的机械系统来调节压路机的工作速度、振幅和频率等参数。压路机上的各硬件模块均通过数据线和串线相连。

实施例三

本发明实施例三提供一种系统工作状态下的数据实时采集、传输交互及反馈调节流程。该流程依托于一种基于BIM的道路压实同步监控及反馈系统,该系统采用上述实施例一中的基于BIM的道路压实同步监控及反馈控制系统,系统部署方式采用上述实施例二中的系统部署结构。

如附图2所示为各系统模块的部署示意图。当单个振动压路机开始工作时,整个数据感知系统启动工作,图2中110处传感器装置集成了三轴加速度传感器、速度传感器、红外温度传感器,将会实时采集压路机的前进速度数据、振动轮的振动加速度数据以及所在位置处路面的温度数据,图2中120处GPS/北斗定位模块为GPS/北斗RTK定位接收机,配合施工现场预先设置安装好的RTK基准站,将会实时采集压路机所在位置的GPS坐标值。这些实时数据将由数据接收终端进行接收并作滤波处理,提取到有效的数据信息,再由数据通信模块进行通信传输,如图2中210处装置示意,将数据实时传输到远程的数据管理系统200中,经过处理后存储到压实数据库230中,同时传输到BIM实时监控可视化系统300与压实反馈控制系统400。本实施例中通信传输可通过连接现场路由器后再接入广域网实现通信传输。

附图3为整个系统的数据采集传输流程。图3所示为3台振动压路机协同施工的数据传输示意图,每台机械设备上配有一套数据感知系统和数据采集终端。数据采集终端负责实时采集压路机的加速度、速度、位置等数据,并对来自于不同压路机、不同传感器设备及不同数据格式的数据信息进行统一的数据多源融合处理,基于时间戳形成单个数据包,并通过远程通信传输将实时的数据包到远程数据处理平台中。在远程数据处理平台将对数据包进行进一步解包及融合处理,集成其他预先输入的工程信息参数,最终将数据存储至压实数据库中,并对同步可视化监控与反馈系统进行响应,返回系统所需的数据信息。

附图4所示为道路压实反馈调节流程示意图。当压路机开始工作时,在远程的BIM道路压实同步平台中会同步创建三维虚拟数字化施工场景,对实际压实施工作业和工程环境进行动态模拟和还原,同时该系统平台会根据加速度振动响应数据计算分析出压实质量状态指标值,并在BIM中实时更改道路模型颜色等属性,实现对压实质量的动态可视化监控,进一步可实现在BIM模型中同步实时监测压路机的压实轨迹、路面的压实质量状态,并通过压实反馈控制系统实时对当前的压实质量进行计算分析,以判断当前遍数下路面区域压实质量是否处在合适的范围,并通过压实质量反馈调节机制实时给出下一遍压实过程中压路机的最佳压实工作参数,以保证最终的压实质量满足要求。

压实反馈控制系统会实时对当前的压实质量进行计算分析,以判断当前遍数下路面区域压实质量是否处在合适的范围,并通过压实质量反馈调节机制实时给出下一遍压实过程中压路机的最佳压实工作参数,以保证最终的压实质量满足要求。

附图5所示为道路压实反馈调节控制机制示意图。根据此控制机制流程,BIM道路压实同步与反馈系统将对当前压实质量指标值Ki与当前遍数下目标压实指标值Kn进行比较分析,最终生成反馈调节方案,同时对指标数据进行进一步分析,以确定具体的调节参数值,之后通过通信传输模块将反馈调节方案与参数传输到压路机上的压实机械控制系统。反馈调节方案提供的参数包括:工作状态、前进速度、振动幅值、振动频率。

压实机械控制系统500接收到反馈调节方案数据后,将对数据进行解析,将具体的参数数值转化为电信号,将指令传输给速度、振幅、频率调节单元,进而控制压路机电机运转功率以调节行驶速度,控制压路机振幅、频率工作系统中的液压控制模块调节油泵单次排量以控制压路机的振幅或频率,从而实现压路机工作参数的自动调节。

以上所述,仅为本发明较佳的具体实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种基于BIM的道路压实同步监控及反馈控制系统

- 一种基于网络平台的血压实时监控及反馈系统