一种大深宽比结构薄膜的制备装置及其制备方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及薄膜制备技术领域,特别涉及一种大深宽比结构薄膜的制备装置及其制备方法。

背景技术

微纳印压技术主要分为热压印法和紫外压印法两大类。按设备结构形式不同,主要包括平板对平板(plate-to-plate,P2P)、辊对平板(Roll-to-plate,R2P)和辊对辊(Roll-to-roll,R2R)三大类。

热压印技术是将聚合物基板加热到玻璃化转变温度(Tg)或结晶型聚合物熔点(Tm)以上,通过对具有微结构的模具施加垂直指向聚合物基板的压力使模具微结构复制到聚合物基板表面的过程。由于热压印技术具有低成本、高产量和高分辨率的特性,故其一经面世便受到世界各国研究人员的关注并成为新的聚合物微纳制造研究热点。

紫外压印技术最早由德克萨斯州立大学的Grant Wilson于1999年提出紫外固化法微结构成型是在模具上附有一层感光材料并以感光性高分子材料用作压印材料。压印过程中,模具施加较小压力于感光性高分子阻剂,同时以紫外光对阻剂进行照射固化,从而使模具压印出的微结构固化成型。紫外光固化压印过程不需要对模具和成型材料进行升降温,故可避免因模具和成型材料热变形而影晌微结构的成型精度。

以上的工艺方法由于脱模困难的原因,不容易制作高深宽比结构,因此,本领域中需要用于形成高深宽比结构的新方法。

发明内容

本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种大深宽比结构薄膜的制备装置。

本发明还提供一种大深宽比结构薄膜的制备方法。

根据本发明的第一方面实施例,提供一种大深宽比结构薄膜的制备装置,包括:壳体、结构软膜、硬膜以及气压泵,所述壳体顶端设置有开口的凹槽,所述结构软膜密封覆盖在所述凹槽上,所述壳体与所述结构软膜之间形成空腔,所述硬膜盖设在所述结构软膜上,所述结构软膜和所述硬膜整体通过夹具固定,所述结构软膜的力学性能和所述硬膜的力学性能不同,所述气压泵安装在所述壳体上,且所述气压泵的输出端插入所述空腔内。

有益效果:此大深宽比结构薄膜的制备装置,包括:壳体、结构软膜、硬膜以及气压泵,壳体顶端设置有开口的凹槽,结构软膜密封覆盖在所述凹槽上,壳体与结构软膜之间形成空腔,硬膜盖设在结构软膜上,结构软膜和硬膜整体通过夹具固定,结构软膜的力学性能和硬膜的力学性能不同,气压泵安装在壳体上,且气压泵的输出端插入空腔内,此装置利用硬膜和结构软膜不同的力学性质,使得在变形过程中的两层膜产生不同程度的应变,使得薄膜上原本具备的微结构得以拉伸,从而突破原有的微结构加工深度极限,得到更大深宽比的微结构。

根据本发明第一方面实施例所述的大深宽比结构薄膜的制备装置,所述结构软膜的薄膜表面的微结构预先通过压印或刻蚀或电诱导的方法加工。

根据本发明第一方面实施例所述的大深宽比结构薄膜的制备装置,所述结构软膜的薄膜表面的微结构形状为圆形或矩形,所述结构软膜的薄膜表面的微结构的长度范围为50nm-500μm,高度范围是50nm-500μm。

根据本发明第一方面实施例所述的大深宽比结构薄膜的制备装置,所述硬膜的杨氏模量大于所述结构软膜的杨氏模量,所述硬膜的杨氏模量的范围是100Mpa-10000Mpa,所述结构软膜的杨氏模量的范围是10Mpa-1000Mpa。

根据本发明第一方面实施例所述的大深宽比结构薄膜的制备装置,所述硬膜与所述结构软膜采用粘接剂粘连。

根据本发明第一方面实施例所述的大深宽比结构薄膜的制备装置,所述气压泵的真空极限范围为20Kpa-101Kpa。

根据本发明第一方面实施例所述的大深宽比结构薄膜的制备装置,所述结构软膜的材料为ETFE或PET。

根据本发明第一方面实施例所述的大深宽比结构薄膜的制备装置,所述壳体采用不锈钢或铝合金材料,所述壳体的凹槽的长度范围为1mm-100mm。

一种大深宽比结构薄膜的制备方法,包括以下步骤:

S1:采用压印或刻蚀或电诱导方法,在薄膜上加工微结构阵列,形成结构软膜;

S2:将结构软膜与硬膜粘连在一起形成叠层膜,并转移到壳体上,使用夹具进行装夹;

S3:打开气压泵的气阀,将空腔中的气体通过气压泵泵出,并在空腔中形成20Kpa-101Kpa的负压,结构软膜与硬膜同时产生应变;

S4:变形稳定后保持气压泵继续工作10min-60min,进行定型;

S5:打开夹具,并使用脱胶剂使硬膜与结构软膜分离,得到大深宽比微结构薄膜。

根据本发明第二方面实施例所述的大深宽比结构薄膜的制备方法,在步骤S2中,将结构软膜与硬膜通过UV胶进行粘连,在步骤S5中,使用解胶剂使硬膜与结构软膜分离。

附图说明

下面结合附图和实施例对本发明进一步地说明;

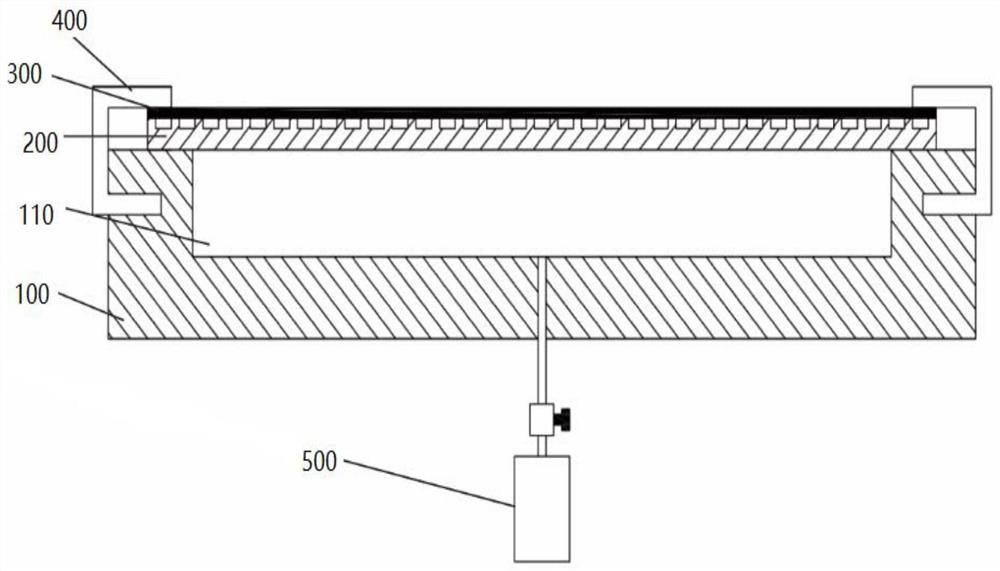

图1为本发明实施例大深宽比结构薄膜的制备装置示意图。

具体实施方式

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

参照图1,一种大深宽比结构薄膜的制备装置,包括:壳体100、结构软膜200、硬膜300以及气压泵500。其中,壳体100顶端设置有开口的凹槽110,结构软膜200密封覆盖在凹槽110上,壳体100与结构软膜200之间形成空腔,硬膜300盖设在结构软膜200上,结构软膜200和硬膜300整体通过夹具400固定,结构软膜200的力学性能和硬膜300的力学性能不同,气压泵500安装在壳体100上,且气压泵500的输出端插入空腔内,硬膜300和结构软膜200具有不同的力学性能,在气压泵500的工作下同时产生不同程度的变形,最终使得结构软膜200上的结构得到拉伸,实现大深宽比微结构。

在其中的一些实施例中,结构软膜200的薄膜表面的微结构预先通过压印或刻蚀或电诱导的方法加工。结构软膜200的薄膜表面的微结构形状为圆形或矩形,结构软膜200的薄膜表面的微结构的长度范围为50nm-500μm,高度范围是50nm-500μm。

容易理解地,硬膜300的杨氏模量大于结构软膜200的杨氏模量,在受同等应力作用下,硬膜300的应变小于结构软膜200,硬膜300的杨氏模量的范围是100Mpa-10000Mpa,结构软膜200的杨氏模量的范围是10Mpa-1000Mpa。硬膜300与结构软膜200采用粘接剂粘连,粘接剂采用胶水、紫外粘接剂等。气压泵500的真空极限范围为20Kpa-101Kpa。结构软膜200的材料为ETFE或PET。壳体100采用不锈钢或铝合金材料,壳体100的凹槽110的长度范围为1mm-100mm。

此大深宽比结构薄膜的制备装置,在微结构的生产制造以及应用方面具有广阔的前景。

一种大深宽比结构薄膜的制备方法,包括以下步骤:

S1:采用压印或刻蚀或电诱导方法,在薄膜上加工微结构阵列,形成结构软膜200;

S2:将结构软膜200与硬膜300通过UV胶粘连在一起形成叠层膜,并转移到壳体100上,使用夹具400进行装夹;

S3:打开气压泵500的气阀,将空腔中的气体通过气压泵500泵出,并在空腔中形成20Kpa-101Kpa的负压,结构软膜200与硬膜同时产生应变;

S4:变形稳定后保持气压泵500继续工作10min-60min,进行定型;

S5:打开夹具400,并使用脱胶剂使硬膜300与结构软膜200分离,得到大深宽比微结构薄膜。

其中,在步骤S5中,使用解胶剂使硬膜300与结构软膜200分离。

在一个具体实施例中,一种大深宽比结构薄膜的制备方法,包括以下步骤:

S1:提供一表面有待压印图形的模具,使用软膜,通过压印的方法获得图形化结构软膜;

S2:使用UV解胶硬膜,将UV解胶硬膜带有粘胶的一侧与图形化薄膜带有图形的一侧紧密贴合,形成复合膜;

S3:通过加热装置将复合膜加热到图形化结构软膜和UV解胶硬膜的玻璃化温度之间,并通过气压控制装置在复合膜带有图形化结构软膜的一侧抽真空,使图形化结构软膜发生塑性变形,随后停止加热,开始冷却,待装置温度下降至室温后,停止抽真空并恢复至常压,随后取出复合膜;

S4:将复合膜在有紫外光的环境下放置一段时间解胶,使图形化薄膜和UV解胶硬膜分开,从而得到增大的深宽比结构。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

- 一种大深宽比结构薄膜的制备装置及其制备方法

- 一种大深宽比结构薄膜的制备装置