显示面板及显示装置

文献发布时间:2023-06-19 11:29:13

技术领域

本公开涉及显示技术领域,尤其涉及一种显示面板及显示装置。

背景技术

随着显示技术的不断发展,轻薄窄边框的显示产品越来越受到青睐。目前常用的显示屏为液晶显示屏(Liquid Crystal Display,简称LCD)和有机发光二极管(OrganicLight-Emitting Diode,简称OLED)显示屏。其中,液晶显示屏具有成本低、高分辨率、使用寿命长等优势,仍然占据一定的市场份额。

LCD是一种被动式的显示面板,需要配合背光进行图像显示。背光通过LCD的驱动电路,实现液晶偏转角度的精确跳动,来实现明暗灰阶,明暗灰阶的光再通过彩膜,实现精确灰阶的颜色显示。

LCD中的像素具有一定的开口率,由于LCD只能对偏振光进行调制,因此LCD需要设置偏光片,除此之外,LCD中的膜层对背光的吸收也会损耗掉一部分背光,导致能被有效利用的光效仅为5~6%。如果LCD显示PPI提升,像素开口率也会进一步降低。因此,如何提高光效、降低功耗为目前急需解决的问题之一。

发明内容

第一方面,本公开实施例提供一种显示面板,包括:

阵列基板;

对向基板,与所述阵列基板相对设置;和

液晶层,位于所述阵列基板和所述对向基板之间;其中,

所述阵列基板包括:

衬底基板;

反光层,位于所述衬底基板面向所述对向基板的一侧;所述反光层包括透光区和反光区;

缓冲层,位于所述反光层背离所述衬底基板的一侧;

驱动线路层,位于所述缓冲层背离所述反光层的一侧;

所述驱动线路层包括多个薄膜晶体管,所述薄膜晶体管的沟道区在所述衬底基板的正投影位于所述反光层的反光区在所述衬底基板的正投影之内。

本公开一些实施例中,所述阵列基板还包括:

反射偏光层,位于所述衬底基板背离所述反光层的一侧;所述反射偏光层用于透射第一线偏振光,反射第二线偏振光,所述第一线偏振光的偏振方向和所述第二线偏振光的偏振方向相互垂直。

本公开一些实施例中,所述反光层的反射率大于80%。

本公开一些实施例中,所述反光层的材料为铝、银或铝合金。

本公开一些实施例中,所述反光层的厚度大于或等于100nm。

本公开一些实施例中,所述驱动线路层包括:

有源层,位于所述缓冲层背离所述反光层的一侧;

栅极绝缘层,位于所述有源层背离所述缓冲层的一侧;

栅极金属层,位于所述栅极绝缘层背离所述有源层的一侧;所述栅极金属层包括栅极和栅线;

层间绝缘层,位于所述栅极金属层背离所述栅极绝缘层的一侧;

源漏金属层,位于所述层间绝缘层背离所述栅极金属层的一侧;所述源漏金属层包括源极、漏极和数据线;

所述栅极、所述源极、所述漏极和对应的所述有源层构成所述薄膜晶体管;

所述反光层的反光区在所述衬底基板的正投影为网格状结构,所述栅线和所述数据线在所述衬底基板的正投影位于所述反光层的反光区在所述衬底基板的正投影之内。

本公开一些实施例中,所述反射偏光层包括:

偏光层,位于所述衬底基板背离所述反光层的一侧;

多个第一介质层和多个第二介质层,位于所述偏光层背离所述衬底基板的一侧,所述第一介质层和所述第二介质层交替堆叠设置,所述第一介质层和所述第二介质层的折射率不同。

本公开一些实施例中,所述反射偏光层包括:

多条金属线,位于所述衬底基板背离所述反光层的一侧;所述多条金属线平行等间距设置。

第二方面,本公开实施例提供一种显示装置,包括上述任一显示面板以及位于所述显示面板入光侧的背光模组。

本公开一些实施例中,所述背光模组包括:

基板;

多个微型发光二极管,位于所述基板之上;

反射层,位于所述基板靠近所述微型发光二极管的一侧;所述反射层包括用于暴露出所述微型发光二极管的开口;

封装层,位于所述微型发光二极管背离所述基板的一侧,用于封装保护所述微型发光二极管;

棱镜片,位于所述封装层背离所述基板的一侧。

本公开一些实施例中,所述微型发光二极管为蓝光微型发光二极管;所述背光模组还包括:

量子点层,位于所述封装层与所述棱镜片之间。

本公开一些实施例中,所述背光模组包括:

基板;

导光板,位于所述基板之上;所述导光板包括入光面和出光面;

多个微型发光二极管,位于所述导光板的入光面一侧;

反射层,位于所述导光板与所述基板之间;

棱镜片,位于所述导光板的出光面一侧。

本公开一些实施例中,所述微型发光二极管为蓝光微型发光二极管;所述背光模组还包括:

量子点层,位于所述导光板与所述棱镜片之间。

本公开一些实施例中,所述反射层的材料采用白色油墨,所述白色油墨中掺杂有散射粒子。

附图说明

为了更清楚地说明本公开实施例的技术方案,下面将对本公开实施例中所需要使用的附图作简单地介绍,显而易见地,下面所介绍的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

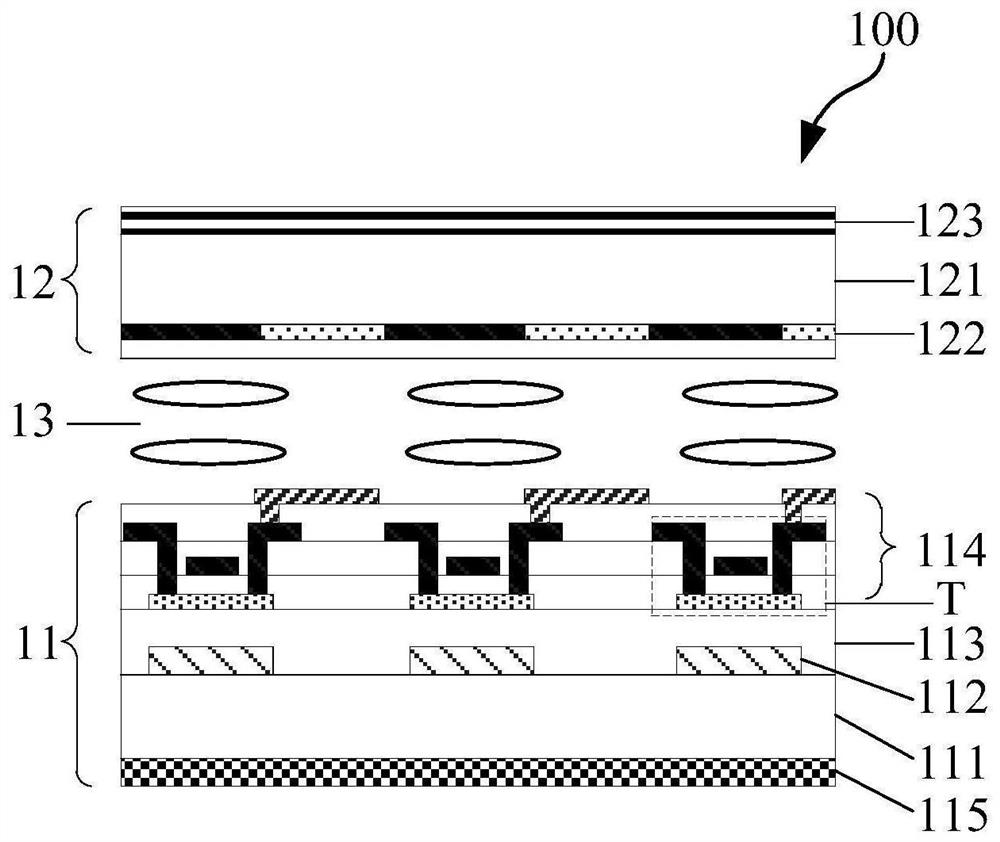

图1为常规的液晶显示装置的结构示意图;

图2为本公开实施例提供的显示面板的截面结构示意图;

图3为本公开实施例提供的不同金属的反射率曲线对比图;

图4为本公开实施例提供的不同金属的透过率曲线对比图;

图5为本公开实施例提供的阵列基板的截面结构示意图;

图6为本公开实施例提供的显示面板的俯视结构示意图;

图7为本公开实施例提供的光路原理图;

图8为本公开实施例提供的反射偏光层的截面结构示意图之一;

图9为本公开实施例提供的反射偏光层的截面结构示意图之二;

图10为本公开实施例提供的显示装置的截面结构示意图;

图11为本公开实施例提供的直下式背光模组的截面结构示意图之一;

图12为本公开实施例提供的直下式背光模组的截面结构示意图之二;

图13为常规背光模组的截面结构示意图;

图14为常规背光模组中光线经过各膜片之后的视角范围对比图;

图15为本公开实施例提供的快速验证的显示装置的简化截面结构示意图;

图16为本公开实施例提供的光学增益对比图;

图17为本公开实施例提供的侧入式背光模组的截面结构示意图。

具体实施方式

为使本公开的上述目的、特征和优点能够更为明显易懂,下面将结合附图和实施例对本公开做进一步说明。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本公开更全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。本公开中所描述的表达位置与方向的词,均是以附图为例进行的说明,但根据需要也可以做出改变,所做改变均包含在本公开保护范围内。本公开的附图仅用于示意相对位置关系不代表真实比例。

液晶显示屏作为目前主流的显示屏,具有耗电量低、体积小、辐射低等优势。而液晶显示面板为非自发光面板,需要配合背光模组使用。

液晶显示屏主要由背光模组和液晶显示面板构成。液晶显示面板本身不发光,需要依靠背光模组提供的光源实现亮度显示。

液晶显示器的显像原理,是将液晶置于两片导电玻璃之间,靠两个电极间电场的驱动,引起液晶分子扭曲的电场效应,以控制背光源透射或遮蔽功能,从而将影像显示出来。若加上彩色滤光片,则可显示彩色影像。

本公开实施例提供的显示面板为液晶显示面板,该液晶显示面板可用于被动式显示模式中,可以应用于高PPI显示,例如虚拟现实(Virtual Reality,简称VR)、增强现实(Augmented Reality,简称AR)、混合现实(Mixed Reality,简称MR)等轻薄化的近眼显示、光场显示以车载显示等领域。

图1为常规的液晶显示装置的结构示意图。

如图1所示,液晶显示装置通常包括:液晶显示面板100以及位于液晶显示面板100入光侧的背光模组200。其中,液晶显示面板100包括:阵列基板11、对向基板12以及液晶层13。

以1200PPI的液晶显示装置为例,采用低温多晶氧化物(Low TemperaturePolycrystalline Oxide,简称LTPO)制作的阵列基板11的开口率在25-30%之间。同时,液晶仅对偏振光响应,所以在背光模组200到液晶显示面板100之间设置有下偏振片p1,以实现单偏振透过。下偏振片p1的透过率一般为44%,再通过开口率为30%左右的阵列基板11,再通过透过率为90%左右的液晶层13,再通过透过率为30%的彩膜,以及透过率为88%左右的上偏振片p2,能被有效利用的光效仅为44%×30%×90%×30%×88%=3.1%。如果显示装置的PPI进一步提升,则阵列基板11的开口率也会进一步降低。

为了满足VR和MR等近眼显示的需求,显示器件的分辨率要求大于1500PPI,同时亮度要求至少大于500nit。如果采用图1所示的液晶显示装置结构,分辨率提升时,阵列基板11的开口率低于30%;如果考虑显示装置中各功能层的透过率叠加,实际光效仅为1.2%。再加之背光模组中各功能膜层的光损失,能被有效用来显示的光效不足1%。这对显示器件要求的低功耗、低发热等要求相矛盾。

图2为本公开实施例提供的显示面板的截面结构示意图。

如图2所示,本公开实施例提供的显示面板100包括:相对而置的阵列基板11和对向基板12,以及位于阵列基板11和对向基板12之间的液晶层13。

其中,阵列基板100包括:衬底基板111、反光层112、缓冲层113以及驱动线路层114。

衬底基板111,衬底基板111通常采用玻璃基板,具有支撑和承载的作用。

驱动线路层114,设置于衬底基板111面向对向基板12的一侧。驱动线路层114包括多个薄膜晶体管T,薄膜晶体管内的有源层具有沟道区,沟道区如果被光照,会使得薄膜晶体管T的漏电升高。

为了避免上述问题,本公开实施例在衬底基板111与驱动线路层114之间设置了反光层112,并在反光层112之上形成缓冲层113,而后在缓冲层113之上形成驱动线路层114。

其中,缓冲层113起到反光层112与驱动线路层114之间的隔绝绝缘的作用。反光层112包括透光区和反光区;反光区在衬底基板的正投影完全覆盖薄膜晶体管T的沟道区在衬底基板的正投影。这样,反光层112可以起到遮挡薄膜晶体管T的沟道区的作用,防止薄膜晶体管产生漏电的问题。

为了提高光效,本公开实施例中的反光层112不仅具有遮挡沟道区的作用,同时具有较高的反射率,这样背光模组出射的光线可以从反光层112的透过区透过,而入射到反光区的光线被高效反射回背光中,这部分光线不会损失,被背光模组中的反射膜层再次反射入射到显示面板中,由此经过多次反射循环利用,可以有效提高光效。

本公开实施例提供的显示面板中,反光层112的反射率可以高达80%以上,这样可以使入射到反光层112的光线可以被尽可能多地被返回背光模组中被重复利用。

按照上述反射率的要求,反光层112可以选用金属铝、银等材料进行制作,本公开实施例并不对反光层112采用的材料进行限定,除上述金属外,反光层也可以采用其它高反射率的合金材料。例如,还可以采用合金铝等材料,由于在显示面板的制作工艺中有退火等工艺,银容易氧化,且氧化后的反射率有所下降,因此可以彩用合金铝等合金材料。反射率反光层的反射率越大越好,且可以采用湿法刻蚀工艺进行制作,具有较好的耐温性(300℃以下,反射率不受影响),以使其适用显示面板的工艺流程进行制作。

本公开实施例对不同金属材料制作的反光层进行光学仿真。具体来说,分别将100nm的钼(Mo)、铝(Al)和银(Ag)沉积到基板上,对三种金属层的反射率进行光学仿真,得到如图3所示的反射率曲线对比图。

如图3所示,Ag在白光范围内具有最高的反射率,其次是Al,最后是Mo。其中,Ag和Al的反射率均高达80%以上,而Mo反射率在55%左右。因此对于光的反射效果来说,反光层采用Ag或Al可以将更多的光线反射回背光模组中进行循环利用。

当然,反光层采用金属材料除具备较好的反射性能之外,还需要较好的遮光性,这样才可以防止光线入射到薄膜晶体管的沟道区。图4为上述三种金属的透过率曲线对比图。

如图4所示,Mo、Al和Ag的透过率均为零。即三种金属均可以满足遮光的要求,可以避免光线入射到薄膜晶体管的沟道区。

如果反光层112采用低反射率的Mo,入射到反光层上的平均90%以上的白光都被Mo吸收损耗,只有10%的光被反射回背光模组中再次利用。

而如果反光层112采用Ag或Al,则入射到反光层上的90%以上的光可以被反射回背光模组中被再次利用,可以提升背光的光效利用率。

如果不考虑背光模组中各膜材的透过率损失,当采用黑矩阵等材料形成反光层112相同的图形,那么此时的光效为100%(背光)×44%(下偏光片透过率)×30%(阵列基板开口率)=13.2%。

而如果采用Mo制作反光层时,光效为100%(背光)×44%(下偏光片透过率)×30%(阵列基板开口率)+100%(背光)×44%(下偏光片透过率)×30%(阵列基板开口率)×10%(Mo反射率贡献)=14.52%。

而如果采用Ag制作反光层,则光效为100%(背光)×44%(下偏光片透过率)×30%(阵列基板开口率)+100%(背光)×44%(下偏光片透过率)×30%(阵列基板开口率)×90%(Ag反射率贡献)=25.08%。

Ag相较于Mo的理论光效增益为(25.08%-14.52%)/14.52%=98.3%。

由此可见,反光层112采用金属Ag或Al时具有更高的光效增益。但是,实际光效增益,还会受到反射光经过背光模组中各膜层的损耗,反光层的吸收损耗,以及光线在背光模组的反射膜层和反光层112之间震荡次数等诸多因素的影响而下降。

在具体实施时,反光层112可以采用Ag、Al或合金Al等材料进行制作,且厚度可以设置为100nm以上,以具备较高的反射性能。

图5为本公开实施例提供的阵列基板的截面结构示意图。

如图5所示,驱动线路层包括:有源层1141、栅极绝缘层1142、栅极金属层1143、层间绝缘层1144以及源漏金属层1145等膜层。

有源层1141,位于缓冲层113背离反光层112的一侧。有源层1141为用于制作薄膜晶体管的一个功能性膜层,有源层1141具有预设的图形。有源层1141包括通过掺杂N型离子或P型离子而形成的源极区域和漏极区域,在源极区域和漏极区域之间的区域是不进行掺杂的沟道区。

栅极绝缘层1142,位于有源层1141背离缓冲层113的一侧。栅极绝缘层1142用于对有源层1141上方金属层进行绝缘。栅极绝缘层1142的材料可以采用氧化硅、氮化硅等,在此不做限定。

栅极金属层1143,位于栅极绝缘层1142背离有源层1141的一侧。栅极金属层1143具有包括栅极G以及栅线的图形。栅极金属层1143可以采用单层或多层金属的叠层结构,在此不做限定。

层间绝缘层1144,位于栅极金属层1143背离栅极绝缘层1142的一侧。层间绝缘层1144用于对栅极金属层1143上方金属层进行绝缘。栅极绝缘层1144的材料可以采用氧化硅、氮化硅等,在此不做限定。

源漏金属层1145,位于层间绝缘层1144背离栅极金属层1143的一侧。源漏金属层1145具有包括源极S、漏极D和数据线的图形。源漏金属层1145可以采用单层或多层金属的叠层结构,在此不做限定。

栅极G、源极S、漏极D和对应的有源层1141构成薄膜晶体管T。

平坦层,位于源漏金属层1145背离层间绝缘层1144的一侧。平坦层用于源漏金属层1145进行绝缘,同时将膜层表面平整化,有利于在平坦层之上再形成其它结构。平坦层可以采用树脂等材料进行制作,在此不做限定。平坦层的表面具有暴露出漏极的过孔,在平坦层之上还可以形成像素电极的图形。

图6为本公开实施例提供的显示面板的俯视结构示意图。

如图6所示,栅线g沿着第一方向a1延伸,沿着第二方向a2排列;数据线d沿着第二方向a延伸,沿着第一方向a1排列。其中,第一方向a1可以为像素单元行的方向,第二方向a2可以为像素单元列的方向,第一方向a1和第二方向a2相互垂直。

栅线g和数据线d形成相互交叉的网格状结构,在本公开实施例中,反光层112的透光区112a为暴露像素单元开口的区域,此处无反光层的图形;而反光层112的反光区112b为反光层的图形所在的区域,将反光层112的反光区112b图形设置为网格状结构,以使栅线g和数据线d在衬底基板111的正投影设置均位于在反光区112b在衬底基板111的正投影的范围之内,可以有效遮挡薄膜晶体管的沟道区;与此同时,由于栅线g和数据线d原本并不透光,背光模组的出射光线入射到栅线g和数据线d的位置处的光被损失掉,因此在栅线g和数据线d的图形对应的区域内也设置反光层112,可以入射到该区域的光线被高效反射回背光模组中再次利用,有利于提高光效。

如图2所示,阵列基板11还包括:

反射偏光层115,位于衬底基板111背离反光层112的一侧。反射偏光层115用于透射第一线偏振光,反射第二线偏振光,其中,第一线偏振光的偏振方向和第二线偏振光的偏振方向相互垂直。

通常情况下,液晶显示面板靠近背光模组一侧的下偏光片为吸收型偏光片,即将特定偏振方向的线偏振光透过,将偏振方向与之垂直的光线吸收。为了提高光效,本公开实施例在显示面板100靠近背光模组200一侧设置反射偏光层115,该反射偏光层115可以将第一线偏振光透过,将与第一线偏振光的偏振方向垂直的第二线偏振光反射。这样被反射回到背光模组200中的第二线偏振光经过反射膜层的反射之后,又可以再次被分解为第一线偏振光和第二线偏振光,那么再次被分解的第一线偏振光可以透过反射偏光层115,而再次被分解的第二线偏振光再次被反射,经过上述循环反射作用,可以有效提高光效。

进一步地,被反射偏光层115透射的光线在入射到反光层112的反光区时,还可以被反射回背光模组200中被再次利用,由此结合反光层112和反射偏光层115的协同作用,可以有效提高光效,实现降低背光功耗的目的。

上述的第一线偏振光可以为偏振方向平行于入光面的线偏振光,即P光;第二线偏振光可以为偏振方向垂直于入光面的线偏振光,即S光。

图7为本公开实施例提供的光路原理图。

如图7所示,背光模组200出射的光线l1通常可以分解为P光和S光,当背光模组200出射的光线l1入射到反射偏光层115时,P光被透射,S光l3被反射,被反射回背光模组200中的S光l3可以被背光模组中的反射膜层进行反射而被再次利用;而被反射偏光层115透射的P光中有一部分光线l21入射到反光层112的透光区(即像素开口区),这部分光线l21直接被透射,另一部分光线l22入射到反光层112的反光区,这部分光线l22会被反光层112反射回背光模组中,从而被背光模组中的反射膜层进行反射而被再次利用。由此可以显著提高显示装置的光效。

反射偏光层115用于透射P光反射S光,实现该目的的反射偏光层115可以采用多层膜反射式偏光片(Advance polarizer film,简称APF)或金属线栅偏光片(Waveguide pol,简称WGP)。

图8为本公开实施例提供的反射偏光层的截面结构示意图之一。

如图8所示,当反射偏光层115采用APF pol时,包括:

偏光层1151,位于衬底基板111背离反光层的一侧;

多个第一介质层1152和多个第二介质层1153,位于偏光层1151背离衬底基板111的一侧,第一介质层1152和第二介质层1153交替堆叠设置,第一介质层1152和第二介质层1153的折射率不同。

第一介质层1152和第二介质层1153之间高低折射率相互交叠,厚度通过挤出和拉伸工艺精确控制,由此能实现较高的反射率,将该堆叠设置的多膜层与传统偏光层1151相贴合,可以实现透射P光反射S光的效果。

目前采用的APF Pol的透过率为42%,反射率可达50%。应用于本公开实施例提供的显示面板中,APF Pol将50%的单偏振光反射回背光,如果阵列基板11的开口率为30%,则可以将背光模组出射的50%(被反射偏光层115反射)+50%(被反射偏光层115透射)×70%(被反光层112反射)×90%(反光层112的反射率)的光线反射回背光模组,再经过背光模组中的反射膜层的反射层后,重新向显示面板100出射。重复上述反光层112与背光模组之间的震荡,有效提高光效。

图9为本公开实施例提供的反射偏光层的截面结构示意图之二。

如图9所示,当反射偏光层115采用WGP时,包括:多条金属线115a,位于衬底基板111背离反光层的一侧;多条金属线115a之间平行等间距排列设置。

具体地,可以在衬底基板111上镀金属层薄膜,而后采用刻蚀工艺形成金属线栅结构,再对金属线栅结构进行平坦化。采用金属线栅偏光片不需要额外贴合偏光层,且整个工艺可以与显示面板工艺兼容。

在形成了WGP之后,偏振方向平行于金属线115a的线偏振光可以透过,偏振方向垂直于金属线115a的线偏振光被反射,从而实现反射偏振。

如图2所述,本公开实施例中的对向基板12可以为彩膜基板,彩膜基板具体可以包括衬底121,位于衬底121面向阵列基板11一侧的彩膜层122,以及位于衬底121背离彩膜层122一侧的上偏光片123。彩膜基板的制作工艺可以采用传统工艺,且上偏光片123可以采用吸收型偏光片,在上不做限定。

基于同一发明构思,本公开实施例提供一种显示装置,图10为本公开实施例提供的显示装置的截面结构示意图。

如图10所示,本公开实施例提供的显示装置包括:上述任一显示面板100以及位于显示面板100入光侧的背光模组200。

通常情况下,为了实现背光模组的高均匀度、可视角下的高亮度,会在背光模组中设置扩散膜、棱镜膜等光学膜片。然而,本公开实施例提供的显示装置中,由于在显示面板中设置了反光层112和反射偏光层115,因此入射到反射偏光层115中的一半的光线可以被反射回背光模组中,另外入射到反光层112的光线也可以再次被反射回背光模组中,这些反射光通过背光模组中各膜层进行解偏振,可以被再次并多次重复利用。上述过程中,背光模组中膜层结构都会对这重复利用光起到散射作用,从而可取代扩散片的作用。因而,本公开实施例提供的背光模组可以省去原有的扩散片结构,降低器件的整体厚度,同时减少扩散片带来的吸收损耗。

图11为本公开实施例提供的直下式背光模组的截面结构示意图。

如图11所示,背光模组200包括:基板21、微型发光二极管22、反射层23、封装层24以及棱镜片25。

基板21位于背光模组的底部,具有支撑和承载作用。基板21可以是玻璃基板,也可以是透明聚酰亚胺(PI)或者柔性电路板(Flexible Printed Circuit,简称FPC),在此不做限定。

多个微型发光二极管(Mini Light Emitting Diode,简称Mini LED)22,位于基板21之上。基板21上形成有驱动微型发光二极管22的驱动线路,微型发光二极管22焊接于基板21之上。

微型发光二极管22不同于普通的发光二极管,其具体指的是微型发光二极管芯片。由于微型发光二极管22的尺寸很小,因此有利于将背光模组的动态发光控制到更小的分区,可以实现更为精细化的动态控制,提升显示装置的动态对比度。

Mini LED可以采用红光Mini LED、绿光Mini LED和蓝光Mini LED,叠加实现白光;也可以采用蓝光Mini LED,配合颜色转换层混合成白光,在此不做限定。

反射层23,位于基板21靠近微型发光二极管22的一侧;反射层23包括用于暴露出微型发光二极管22的开口。反射层23为绝缘保护层,具有保护电子线路的作用。反射层23采用具有反光性质的材料涂覆于基板21的表面,再通过刻蚀等工艺将用于焊接微型发光二极管22的焊盘所在的位置暴露出来。

反射层23用于对被反射回背光模组200的光线进行再次反射,从而提高光的利用效率。在本公开实施例中,反射层23的材料可以采用白色油墨,通过控制其厚度,使反射层23的反射率大于80%。

封装层24,位于微型发光二极管22背离基板21的一侧,用于封装保护微型发光二极管22。封装层24为覆盖微型发光二极管22表面的保护胶。封装层24用于封装保护微型发光二极管223,阻隔异物进入到微型发光二极管223内部。封装层24可以采用透明胶体材料,如透过性较佳的硅胶、改性硅胶或环氧树脂等。

棱镜片25,位于封装层24背离基板21的一侧。棱镜片25用于将大角度的光收拢到小角度,提升中心视角的亮度。本公开实施例中的棱镜片可以采用两片相互正交的棱镜膜;或者,也可以在基材的两面分别形成正交的条形棱镜,从而使两个棱镜膜集成为一体。

在本公开实施例中,微型发光二极管22可以采用蓝光Mini LED,出射波长为380nm-420nm,如图12所示,可以在封装层24和棱镜片25之间设置量子点层26。

量子点层26中分散有红色量子点和绿色量子点,红色量子点在被蓝光激发后出射红光,绿色量子点被蓝光激发后出射绿光,从而受激发射的红光、绿光和蓝光Mini LED出射的蓝光最终合成白光。

量子点层26还可以替换成荧光色转换膜或者其他色转换膜,在此不做限定。

图13为常规背光模组的截面结构示意图。

如图13所示,相比于本公开实施例提供的背光模组,常规背光模组还会设置扩散板27和上扩散片28,其中,Mini LED与扩散板27之间还需要具有一定的混光距离OD。常规Mini LED背光中,一般采用扩散板27、扩散片28以及混光距离OD实现混光,以使相邻两个Mini LED之间的间距相对较大,从而减少Mini LED的使用数量。

图14为常规背光模组中光线经过各膜片之后的视角范围对比图。

如图14所示,当光线经过混光距离OD、扩散板27、量子点层26和上扩散片28之后能量分布曲线对应图14中的曲线x,如图14所示,正视角(视角为0°)和大视角下的光能量分布相对平衡,因此利用混光距离OD、扩散板27和上扩散片28可以达到90%以上的匀光。

常规背光模组中棱镜片25可以采用相互正交的两个棱镜膜,当光线再经过其中一个棱镜膜之后能量分布曲线对应图14中的曲线y,如图14所示,光线会向正视角下会聚,光能量可以集中在±40°的视角范围内;当光线再经过另一个棱镜膜之后的能量分布曲线对应图14中的曲线z,如图14所示,光线会向正视角下进一步会聚,光能量可以集中在±20°的视角范围内。由此实现将高均一度的光收拢至可视角范围,提高正视角的亮度。

本公开实施例提供的显示装置中,由于在显示面板中设置了反射偏光层115和反光层112,因此可以将绝大部分的光线重新反射回背光模组中,被反射的光线通过背光模组中各膜层进行解偏振,可以被再次并多次重复利用。经过多次重复上述振荡过程,可以起到对光的扩散作用,因此在本公开实施例提供的背光模组中不需要设置扩散板27、上扩散片28以及混光距离OD就可以实现常规背光模组同样的光学效果。

对于背光模组而言,减少膜层可以减少光损耗的途径,因此本公开实施例提供的背光模组去掉扩散板27、扩散片28和混光距离OD,无疑会提升光的透过率,同时,可以将背光模组的厚度降低。下表为常规背光模组与本公开实施例提供的背光模组的结构厚度参数对比:

通过上表中各膜层厚度分析可知,本公开实施例提供的背光模组的厚度可以降低至1.5T以下,下常规背光模组结构相比,整体厚度大大降低。

本公开实施例还对背光模组的光学增益进行快速验证,由于本公开实施例提供的显示装置主要针对阵列基板11中包括反光层112及其下方的结构进行改进,因此仅针对如图15所示的部分结构进行快速验证。

图16为本公开实施例提供的光学增益对比图,其中,下方曲线表示采用常规背光模组结构模拟得到的光学增益值,上方曲线表示采用本公开实施例提供的背光模组结构模拟得到的光学增益值。

如图16所示,当采用常规背光模组时,并分别采用Mo、Al和Ag制作反光层112,且在显示面板面向背光模组一侧设置反射偏光层115时,模拟得到采用Al制作反光层112时的光学增益为6%,采用Ag制作反光层112时的光学增益8%。

当采用本公开实施例提供的背光模组,并分别采用Mo、Al和Ag制作反光层112,且在显示面板面向背光模组一侧设置反射偏光层115时,模拟得到采用Al制作反光层112时的光学增益为10%,测试的增益为12%。理论值和实际测量值基本相近。

基于上述正确的模拟模型,对背光模组进行优化,在反射层23的白色油墨中掺杂具有高散射性能的散射粒子之后,可以使其对光线的散射接近朗伯(Lambertian)散射,则在此优化条件下,采用Ag制作反光层112最高可以达到72%的光效提升。

由于实际加工过程中反射层23采用白油滴入并流平,且Mini LED表面的封装层也有一定的起伏,而在模拟当中将白油视为镜面反射,封装层也是完全平整的,因此模拟值和理论值之间具有一定的误差,上述光学模拟值已经可以验证本公开实施例提供的背光模组可以大大提升光效。

本公开实施例还对反射层23中是否增加散射粒子的两种模型进行建模和分析,对常规背光模组以及本公开实施例提供的背光模组的均匀度进行分析。具体参见下表:

从上表可以看出,反射层23的散射度直接影响背光的均匀度,一般背光的均匀度要求在90%以上,上述三种设计均能达成90%以上的均匀度。为了满足高端显示需求,在反射层23中添加散射粒子或者粗糙结构,可以有效增加散射度,以满足Lambertian散射的要求。

本公开实施例提供的背光模组不仅可以采用直下式背光模组,也可以采用侧入式背光模组。图17为本公开实施例提供的侧入式背光模组的截面结构示意图。

如图17所示,侧入式背光模组包括:基板21、导光板20、微型发光二极管22、反射层23以及棱镜片25。

基板21位于背光模组的底部,具有支撑和承载作用。基板21可以是玻璃基板,也可以为金属背板等,在此不做限定。

导光板20,位于基板21之上,用于传导光线。导光板20可以采用亚克力板或聚碳酸酯(PC)板材来制作,在此不做限定。导光板20的应用原理是利用光的全反射性质,当光源出射的光线以设定角度入射到导光板中时,由于导光板具有较高的折射率,使得光线在其表面入射时发生全反射,从而使得光源出射光线可以由导光板的一侧向另一侧传播,将线光源转化为面光源,为显示面板提供背光。

在导光板20的底面可以采用激光雕刻、V型十字网格雕刻或UV网版印刷技术形成导光点。当光线射到各个导光点时,反射光会往各个角度扩散,其中有一部分光线入射到导光板上表面时已经不再满足全反射条件,因此可以在导光板的正面射出。通过设置疏密、大小不一的导光点,可使导光板均匀出光。

导光板20包括入光面和出光面,如图17所示,导光板20的入光面可以为侧面,出光面为上表面。

多个微型发光二极管22,位于导光板20的入光面一侧。当采用侧入式背光模组结构时,通常可以将多个微型发光二要管22设置成灯条,设置于导光板20的侧表面入,如图17所示,为了增加整体亮度,也可以在导光板20的两个相对的侧面设置灯条,在此不做限定。

反射层23,位于导光板20与基板21之间。反射层23用于将对导光板20下表面出射的光线重新返回导光板中,从而使光线最终由导光板的出光面出射,提高光的利用效率。

在本公开实施例中,反射层23的材料可以采用白色油墨,通过控制其厚度,使反射层23的反射率大于80%。另外,可以在白油中掺杂散射粒子,以使反射层23具有更佳的解偏度,使其散射效果更加接近Lambertian散射。

棱镜片25,位于导光板20的出光面一侧。棱镜片25用于将大角度的光收拢到小角度,提升中心视角的亮度。本公开实施例中的棱镜片可以采用两片相互正交的棱镜膜;或者,也可以在基材的两面分别形成正交的条形棱镜,从而使两个棱镜膜集成为一体。

在本公开实施例中,Mini LED可以采用红光Mini LED、绿光Mini LED和蓝光MiniLED,叠加实现白光;也可以采用蓝光Mini LED,配合颜色转换层混合成白光,在此不做限定。

当微型发光二极管22可以采用蓝光Mini LED时,如图12所示,可以在导光板20和棱镜片25之间设置量子点层26。

量子点层26中分散有红色量子点和绿色量子点,红色量子点在被蓝光激发后出射红光,绿色量子点被蓝光激发后出射绿光,从而受激发射的红光、绿光和蓝光Mini LED出射的蓝光最终合成白光。

量子点层26还可以替换成荧光色转换膜或者其他色转换膜,在此不做限定。

采用侧入式背光也可以将扩散板和上扩散片去除,配合显示面板中的反光层112和反射偏光层115可以实现背光的高度匀化。侧入式背光模组可以将背光的厚度降到更薄,搭配显示面板中的反射偏光层115和反光层112可以有效提升光效。

尽管已描述了本公开的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本公开范围的所有变更和修改。

显然,本领域的技术人员可以对本公开实施例进行各种改动和变型而不脱离本公开实施例的精神和范围。这样,倘若本公开实施例的这些修改和变型属于本公开权利要求及其等同技术的范围之内,则本公开也意图包含这些改动和变型在内。

- EL显示面板、包含EL显示面板的EL显示装置、有机EL显示装置、以及EL显示面板的制造方法

- EL显示面板、包含EL显示面板的EL显示装置、有机EL显示装置、以及EL显示面板的制造方法