喷嘴流量计的内廓形曲面检测模板、方法及其制造方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及流体测量技术领域,特别是涉及一种喷嘴流量计节流元件喷嘴流道的内廓形曲面检测模板、方法及其制造方法。

背景技术

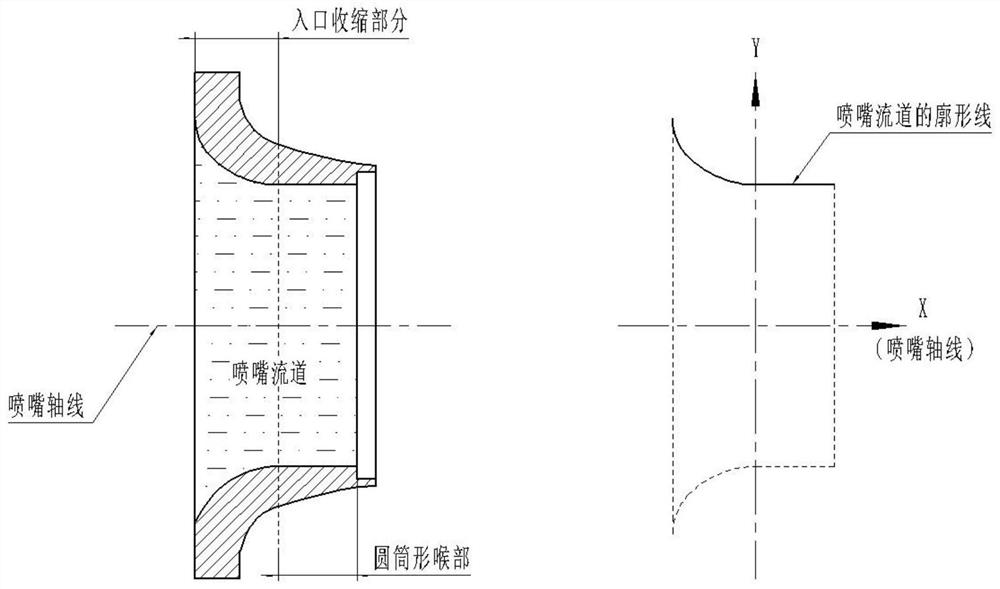

喷嘴流量计的节流元件喷嘴流道自上游入口端至下游出口端分为入口收缩部分和圆筒形喉部二部分。见图1。

如图1右图所示,在喷嘴轴线所在的任一平面上且位于喷嘴轴线的一侧,一条曲线段和一条连接在上述曲线段下游端点且平行于喷嘴轴线的直线段构成喷嘴流道的廓形线。喷嘴流道的廓形线绕喷嘴轴线旋转一周形成喷嘴流道内廓形曲面。

对喷嘴流量计的节流元件喷嘴流道廓形面进行测量检定,是喷嘴流量计检定的重要项目。由于目前缺乏测量手段,对喷嘴流道内廓形曲面测量检定十分困难。

发明内容

本发明要解决的技术问题是提供一种喷嘴流量计节流元件喷嘴流道的内廓形曲面检测模板、方法及其制造方法,能够对喷嘴流道内廓形曲面进行检测。

为解决上述技术问题,本发明提供了一种喷嘴流量计节流元件喷嘴流道的内廓形曲面检测模板,所述系统包括:由对应喷嘴的上游入口端至下游出口端依次设置的曲面检测部及圆柱形检测部。

在一些实施方式中,曲面检测部的位置与喷嘴流量计的入口收缩部的位置相对应,圆柱形检测部的位置与喷嘴流量接的圆筒形喉部的位置相对应。

在一些实施方式中,曲面检测部包括:曲面轮廓线的第一圆弧段及第二圆弧段。

在一些实施方式中,曲面检测部包括:四分之一椭圆弧段,四分之一椭圆弧段的起点是椭圆长轴的端点,四分之一椭圆弧段的终点是椭圆短轴的端点。

在一些实施方式中,第一圆弧段与第二圆弧段分别具有不同的圆心及半径。

在一些实施方式中,第一圆弧段的半径小于第二圆弧段的半径。

在一些实施方式中,圆柱形检测部对应于:曲面轮廓线的直线段。

此外,本发明还提供了一种喷嘴流量计节流元件喷嘴流道的内廓形曲面检测方法,所述方法包括:利用根据前文所述的喷嘴流量计节流元件喷嘴流道的内廓形曲面检测模型进行曲面检测。

此外,本发明还提供了一种喷嘴流量计节流元件喷嘴流道的内廓形曲面检测模板的制造方法,用于制造根据前文所述的喷嘴流量计节流元件喷嘴流道的内廓形曲面检测模板,所述方法包括:采用被检喷嘴流量计节流件喷嘴流道内廓形曲面廓形线同一参数方程,使用不低于加工节流件喷嘴流道的数控车床加工精度等级的数控线切割机床,制作内廓形曲面检测模板。

在一些实施方式中,内廓形曲面检测模板具有多个不同的缩颈比β,且将为β标准化系列:β

表一β标准化系列

表一标准化系列中每一编号对应缩径比的实际值,根据实际情况可在其列表值±15%确定。

采用这样的设计后,本发明至少具有以下优点:

本发明采用特别预制有喷嘴流道内廓形曲线检测边的模板做为量具,对喷嘴流道内廓形曲面进行检测。

附图说明

上述仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,以下结合附图与具体实施方式对本发明作进一步的详细说明。

图1是喷嘴的流道与喷嘴流道的廓形线;

图2是喷嘴的缩径比β的示意图;

图3是节流元件喷嘴流道内廓形曲面检测模板的示意图;

图4是使用节流元件喷嘴流道内廓形曲面检测模板检测喷嘴流道内廓形曲面的方法的示意图;

图5是示例ISA1932喷嘴流道内廓形曲面廓形线;

图6是长颈喷嘴流道内廓形曲面的廓形线。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

在制作喷嘴流道内廓形曲面检测模板前,必须确定被检喷嘴流量计喷嘴内廓形曲面的廓形线。

不同型式的喷嘴流量计的节流元件喷嘴具有不同的内廓形曲面廓形线;比如:对于以ISA1932喷嘴做为节流件的流量计,其ISA1932喷嘴流道内廓形曲面廓形线由二段圆弧线段与一段直线段构成;对于以长径喷嘴做为节流件的流量计,其长径喷嘴流道内廓形曲面廓形线则由1/4椭圆弧线段与一段直线段构成。

进一步对ISA1932喷嘴流道内廓形曲面廓形线说明;ISA1932喷嘴流道内廓形曲面廓形线自上游至下游由连接在一起的第一圆弧

在流量计量实践中,通常根据计量现场条件(流体物性、管道直径、量程范围等)确定流量计的形式;当确定采用某形式喷嘴流量计后,还要根据计量现场条件进行应用计算设计,确定该喷嘴流量计节流元件喷嘴的缩径比β;最后依据确定的喷嘴上游管道直径D与喷嘴的缩径比β绘制该喷嘴的生产加工图纸。

喷嘴流道内廓形曲面的廓形线既是生产加工喷嘴内廓形曲面的要素,同时也是加工对应该喷嘴流道内廓形曲面检测模板检测边的要素。实际制造喷嘴流量计时,在确定了喷嘴流道内廓形曲面廓形线后,根据该廓形线参数方程在数控车床上加工喷嘴内廓形曲面;并且依据同一廓形线参数方程使用不低于加工喷嘴的数控车床精度等级的数控线切割机床加工喷嘴流道内廓形曲面检测模板的检测边。

由于喷嘴流道内廓形曲面检测模板检测边与对应的喷嘴流道内廓形曲面依据同一廓形线参数方程,并且加工喷嘴流道内廓形曲面检测模板检测边设备的精度等级不低于加工喷嘴设备的精度等级,所以加工出来的喷嘴流道内廓形曲面检测模板检测边与喷嘴内廓形曲面具有相同的精度。此时,按照上述“使用喷嘴流道内廓形曲面检测模板检测喷嘴流道内廓形曲面的方法”进行检验,喷嘴流道内廓形曲面检测模板检测边与喷嘴内廓形曲面的靠合部不透光或有细微均匀透光。

做为量具喷嘴流道内廓形曲面检测模板随对应的喷嘴流量计一同出厂。当喷嘴流量计需要检定时,喷嘴流量计的管理部门可按上述“使用喷嘴流道内廓形曲面检测模板检测喷嘴流道内廓形曲面的方法”对喷嘴流量计进行检验。

当喷嘴流量计的使用单位拥有数十台、甚至数百台喷嘴流量计时,就需要有同样数量的喷嘴流道内廓形曲面检测模板做为检测量具。如此大量的内廓形曲面检测模板,造成喷嘴流量计使用单位对量具管理与使用十分不便。

为此,本发明还包括:使用有限数量缩径比β系列制作的喷嘴流道内廓形曲面检测模板,检测采用相同系列缩径比β喷嘴流量计的流道内廓形曲面。

具体的,在喷嘴流量计可能的喷嘴缩径比β范围内选择n个β值做为β标准化系列:β

在对喷嘴流量计进行应用计算设计时,首先根据应用计算设计结果,在β标准化系列中选择最接近的一个值β

在检验按选定缩径比β

更具体的,将为β标准化系列:β

表一β标准化系列

更具体的,表一标准化系列中每一编号对应缩径比的实际值,根据实际情况可在其列表值±15%确定。

Oa——ISA1932喷嘴流道内廓形曲面廓形线第一圆弧的圆心。

(xa,ya)——ISA1932喷嘴流道内廓形曲面廓形线第一圆弧圆心的位置坐标。

Ra——ISA1932喷嘴流道内廓形曲面廓形线第一圆弧圆心的半径。

Ob——ISA1932喷嘴流道内廓形曲面廓形线第二圆弧的圆心。

(xb,yb)——ISA1932喷嘴流道内廓形曲面廓形线第二圆弧圆心的位置坐标。

Rb——ISA1932喷嘴流道内廓形曲面廓形线第二圆弧圆心的半径。

本发明还公开了一种喷嘴流量计的检测方法。本发明公开的一种喷嘴流量计的检测方法采用特别预制有喷嘴流道内廓形曲线检测边的模板做为量具,对喷嘴流道内廓形曲面进行检测。

本发明公开的一种喷嘴流量计的检测方法,检测准确、操作方便、且无需投入复杂昂贵的检测设备设备;既可以用于检测单台制造的各种型式、规格的喷嘴流量计;亦可以用于检测批量制造的特定型式、系列规格喷嘴流量计。

本发明公开的检测方法包括:喷嘴流道内廓形曲面检测模板的制作与使用喷嘴流道内廓形曲面检测模板检测喷嘴内廓形曲面的方法。

喷嘴流道内廓形曲面检测模板的制作

使用数控线切割机床,按照喷嘴流道廓形线参数方程编制的数控切割程序,在一块与喷嘴相同材质的矩形薄板材的一侧,切割出一条喷嘴流道廓形检测边,并去掉多余部分;构成喷嘴流道内廓形曲面检测模板。见图2。

使用喷嘴流道内廓形曲面检测模板检测喷嘴流道内廓形曲面的方法,见图3。

第一步,将喷嘴流道内廓形曲面检测模板插入被检喷嘴流道,使检测模板喷嘴流道廓形检测边朝向被检喷嘴流道内廓形曲面某一待检位置。对检测模板按图3中第一步A方向施力,使检测模板喷嘴流道廓形检测边的直线段检测边与被检喷嘴圆筒形喉部靠合。

第二部,保持对检测模板A方向施力,对检测模板B方向施力,如图3中第二步所示,使检测模板喷嘴流道廓形检测边的直线段检测边、曲线段检测边与被检喷嘴圆筒形喉部、入口收缩部分均靠合。

第三步,保持对检测模板A、B方向施力,如图3中第三步.轴向所示,在检测模板一侧设置一均匀光源,在检测模板的另一侧观察检测模板喷嘴流道廓形检测边与待检喷嘴流道内廓形曲面待检位置靠合处,如图3中第三步,径向所示。当检测模板检测边与待检喷嘴流道内廓形曲面待检位置靠合处不透光或有细微均匀透光时,为模板检测边与此部位待检喷嘴流道内廓形曲面吻合,待检喷嘴流道内廓形曲面该部位合格。如靠合处出现不均匀透光,说明该测试位置廓形曲面部位不合格。

在待检喷嘴流道内廓形曲面的不同位置,重复上述第一步至第三步,直至完成对待检喷嘴流道内廓形曲面完整的检测。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本发明的保护范围内。

- 喷嘴流量计的内廓形曲面检测模板、方法及其制造方法

- 喷嘴流量计的内廓形曲面检测模板