一种行列式制瓶机芯子机构的冲头位置检测系统

文献发布时间:2023-06-19 11:29:13

技术领域

一种行列式制瓶机芯子机构的冲头位置检测系统,属于玻璃容器制造设备技术领域。

背景技术

行列式制瓶机是瓶罐玻璃成型机,用来生产各种玻璃容器,随着科学技术的不断创新,玻璃机械行业应用技术也得到飞速发展。在现有技术中,行列式制瓶机中的供料机构将熔融状态下的玻璃料滴滴入模具中,然后行列式制瓶机内芯子机构中的冲头在活塞轴的带动下进入模具内,挤压玻璃料滴充满模具后冲头无法前进,因此当料滴的重量较大时,冲头进入模具的位置较小,而当料滴的重量较小时,冲头进入模具的位置较大,因此冲头行进的距离与料滴的重量成反比关系。

在生产过程中,玻璃料滴的料重控制十分重要,如果料重控制不当,料重过重或过轻,容易造成制品成型缺陷。虽然玻璃料滴的重量是通过控制系统进行设定的固定值。但是在实际生产过程中,由于各种原因,玻璃料滴的重量仍然会存在区别,因此实际生产中需要对料滴的重量进行不断控制。在现有技术中玻璃厂通常调节料重的做法是通过人工调节的方式进行,但由于料滴无法直接进行测量,因此通过人工进行滴料调节时往往达不到理想的效果,从而容易造成产品的缺陷,因此涉及一种能够对料滴的重量进行检查,从而进一步提高料重控制智能化及控制精度的技术方案,成为本领域亟待解决的问题。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种通过设置振荡电路,并在振荡电路中设置有沿金属筒移动轨迹而设的电容器,金属筒随活塞轴移动时改变电容器的负载,从而改变振荡电路的振荡频率,从而可以获知冲头位置,并进一步可以反映料滴重量的行列式制瓶机芯子机构的冲头位置检测系统。

本发明解决其技术问题所采用的技术方案是:该行列式制瓶机芯子机构的冲头位置检测系统,包括芯子机构,芯子机构由结合缸和驱动缸上下对接组成,驱动缸内的活塞轴向上进入结合缸内与冲头底部固定,其特征在于:在结合缸的底部对接有驱动缸,在驱动缸内设置有管体传感器,在活塞轴的内圈设置有与活塞轴同步移动的金属筒,金属筒套设在管体传感器的外圈;在管体传感器的内部设置有振荡电路,振荡电路包含有电容器,电容器的极板沿金属筒的移动轨迹而设。

优选的,在所述管体传感器内腔的底部设置有内线圈,内线圈的两端分别与电容器连接,组成所述的振荡电路,还设置有与内线圈相互感应的外线圈。

优选的,在所述管体传感器的底部设置有连接板,所述的外线圈设置在连接板内。

优选的,所述的管体传感器包括管体,在所述管体的内壁上涂敷有相互绝缘的两层金属层,两层金属层分别为所述电容器的两个极板。

优选的,在所述两层金属层之间设置有起到绝缘作用的绝缘层。

优选的,所述的管体传感器的底部自驱动缸的底部引出并与驱动缸的底面平齐,管体传感器的顶部自驱动缸的顶部输出后进入所述的结合缸内。

优选的,所述的管体为陶瓷材质。

优选的,所述的两层金属层分别为第一铜层和第二铜层。

与现有技术相比,本发明所具有的有益效果是:

在本行列式制瓶机芯子机构的冲头位置检测系统中,在振荡电路中设置有沿金属筒移动轨迹而设的电容器,冲头在进出模具的过程中,冲头与模具之间的位置关系与金属筒和管体传感器之间位置关系一一对应,同时金属筒和管体传感器之间的相对位置又与管体传感器内电容器的负载相对应,并可以得到振荡电路一一对应的振荡频率,因此外部终端在得到振荡电路的振荡频率后,可以精确的得到活塞轴此时的位置,从而得到冲头在模具内的位置。在得到冲头在模具内的位置数据后,可以反映模具内料滴的体积(重量),因此行列式制瓶机内的控制器可以进一步对供料机构的控制,实现了对料滴重量的控制。

附图说明

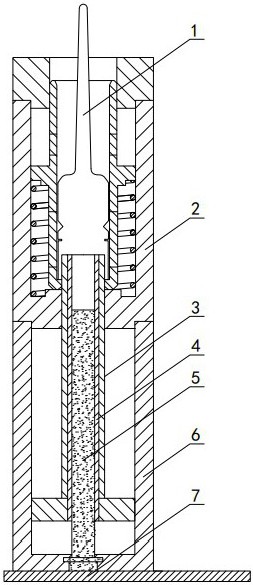

图1为行列式制瓶机芯子机构的冲头位置检测系统剖视图。

图2为行列式制瓶机芯子机构的冲头位置检测系统管体传感器剖视图。

其中:1、冲头 2、结合缸 3、活塞轴 4、金属筒 5、管体传感器 6、驱动缸 7、连接板 8、第一铜层 9、绝缘层 10、第二铜层 11、内线圈 12、外线圈。

具体实施方式

图1~2是本发明的最佳实施例,下面结合附图1~2对本发明做进一步说明。

如图1所示,一种行列式制瓶机芯子机构的冲头位置检测系统,包括芯子机构,芯子机构包括结合缸2和位于结合缸2下方的驱动缸6,驱动缸6的上端与结合缸2的下端上下对接。结合缸2内设置有冲头1,冲头1自结合缸2的顶部输出。在驱动缸6内设置有带动冲头1动作的活塞轴3,活塞轴3自驱动缸6的顶部进入结合缸2内并固定在冲头1的底部。在驱动缸6的底部还设置有连接板7。

在驱动缸6内部沿其轴向设置有管体传感器5,管体传感器5的底部延伸至驱动缸6的底部并与驱动缸6的底部平齐,管体传感器5的上端自驱动缸6的上端口处输出后进入结合缸2内,上述的活塞轴3套装在管体传感器5的外圈,并在带动冲头1往复运动的过程中与管体传感器5之间发生相对位移。

在活塞轴3的内部设置有金属筒4,金属筒4优选采用铜材质。金属筒4在活塞轴3的内部自活塞轴3的上端口处向下延伸至活塞轴3的下端口处。当活塞轴3带动冲头1往复运动时,同时带动金属筒4与管体传感器5之间发生相对移动。

结合图2,管体传感器5包括一个管体,管体优选采用陶瓷材质。在管体的内壁上由内而外涂敷有两层铜材质的涂层:第一铜层8和第二铜层10,在第一铜层8和第二铜层10之间还涂敷有起到绝缘作用的绝缘层9,由于绝缘层9的存在,使第一铜层8和第二铜层10之间形成电容结构。第一铜层8、第二铜层10以及绝缘层9在管体的内壁上沿管体的轴向自管体的上端口向下延伸至管体的下部,第一铜层8、第二铜层10以及绝缘层9位于金属筒4的行动轨迹上。

在管体内腔的底部设置有内线圈11,内线圈11的两端分别与第一铜层8和第二铜层10相连,内线圈11与第一铜层8和第二铜层10组成的电容器连接后,形成振荡电路。在上述的连接板7内部还设置有外线圈12,外线圈12的两端与外部电源相连,通过外线圈12向管体传感器5内的振荡电路提供能量并随共振频率摆动。

具体工作过程及工作原理如下:

在通过冲头1使模具内的料滴成型时,冲头1随活塞轴3而进入模具,当模具内的料滴充满模具时,冲头1不再继续进入模具。在活塞轴3带动冲头1运动的同时,活塞轴3内的金属筒4与管体传感器5之间发生相对移动。

当金属筒4与管体传感器5之间发生相对移动后,使管体传感器5内电容器的负载发生变化,当活塞轴3处于最高位时,电容器的电容值最低,当活塞轴3处于最低位时,电容器的电容值最高,电容器的负载发生变化时,进一步导致振荡电路的振荡频率发生变化。振荡电路的频率变化通过相互感应的内线圈11和外线圈12传输至连接板7一端,并最终反馈给外部的显示终端。

由上述可知,冲头1在进出模具的过程中,冲头1与模具之间的位置关系与金属筒4和管体传感器5之间位置关系一一对应,同时金属筒4和管体传感器5之间的相对位置又与管体传感器5内电容器的负载相对应,并可以得到振荡电路一一对应的振荡频率,因此外部终端在得到振荡电路的振荡频率后,可以精确的得到活塞轴3此时的位置,从而得到冲头1在模具内的位置。在得到冲头1在模具内的位置数据后,可以反映模具内料滴的体积(重量),因此行列式制瓶机内的控制器可以进一步对供料机构的控制,实现了对料滴重量的控制。

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

- 一种行列式制瓶机芯子机构的冲头位置检测系统

- 一种行列式制瓶机芯子机构的冲头位置检测系统