一种新型辊道窑

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及工业窑炉领域,尤其是指一种新型辊道窑。

背景技术

隧道窑是用于烧制陶瓷建材产品的工业窑炉,其中隧道窑包括窑体、轨道和窑车,窑体上部和底部均设有燃烧装置,轨道沿着窑体延伸长度设置,窑车可沿着轨道移动,窑车和轨道之间设有隔热结构,陶瓷建材产品放置在窑车内,陶瓷建材产品和窑车进入隧道窑内,通过使位于窑头的推送装置不断推送新的窑车进入到隧道窑内,从而推动某一陶瓷建材产品(窑车)从而从窑头高温区移动到窑尾低温区,完成陶瓷建材产品的高温烧制,由于隧道窑是通过窑车移动以实现陶瓷建材产品的输送,导致隧道窑存在以下缺点:(1)窑车重量需大于陶瓷建材产品才能确保窑车稳定移动,因此推送装置推动窑车所需能耗较多;(2)由于每次烧制的陶瓷建材产品的规格和种类不同,导致窑车内放置区域的空间利用率较低;(3)窑车需要穿越不同温度的区域,因此窑车制造材料选材受限,导致窑车成本较大;(4)窑车从窑头移动到窑尾的同时将窑体内的热量带走,导致烧制陶瓷建材产品的能耗增大;(5)由于窑车下部需要接触轨道,导致隔热结构和窑体之间留有间隙,窑体内部无法形成完全密封的空间,造成热量散失。

为了克服上述问题,于是出现了辊道窑,现有的辊道窑包括窑体、输送机构和窑具(窑具大小只需与设置成能放下陶瓷建材产品即可),输送机构包括驱动装置和输送辊(不同温度区域内的输送辊的材质不相同),窑体上部设有上燃烧装置,输送辊下方设有下燃烧装置,输送辊两侧穿出窑体,进入窑体内的陶瓷建材产品在窑具的承托下,经窑道内间隔设置的水平输送辊的滚动输送,陶瓷建材产品从窑头高温区传送到窑尾低温区,辊道窑因使用输送辊输送陶瓷建材产品,省去使用窑车,且仅有窑具(体积比窑车小很多)穿越不同温度的区域,从而降低建造成本和减少温度损失,但由于现有的辊道窑均是在输送辊上方和输送辊下方分别对陶瓷建材产品上部和底部进行加热,而输送辊位于两个热力高压区域之间,一方面,位于高温区域内的输送辊需由耐超高温材料制成,导致生产成本无法进一步下降,另一方面,窑体内外压差大,导致使输送辊穿出窑体的部分密封难度大,热量和污染物(未燃烧完全的气体和燃气裂解产物)容易在高压环境下从输送辊和窑体之间的连接处向外泄漏,造成能源浪费和污染环境。

发明内容

本发明的目的在于克服现有技术的不足,提供一种新型辊道窑,将上燃烧装置和下燃烧装置均设置在输送辊上方,在确保能正常烧制陶瓷建材产品的同时,使输送辊属于热力低压区域,便于密封输送辊穿出窑体的部分。

为了达到上述目的,本发明采用以下技术方案:

一种新型辊道窑,包括窑体,所述窑体内设有燃烧机构和输送机构,所述输送机构包括输送驱动装置和若干输送辊,所述燃烧机构包括上燃烧装置和下燃烧装置,所述上燃烧装置和所述下燃烧装置布置在所述窑体的侧壁上;所述上燃烧装置位于烧成品的上方,所述下燃烧装置位于烧成品的下方;所述输送辊设置在所述下燃烧装置下方,所述输送辊的传动端穿过所述窑体与所述驱动装置传动连接。

与现有技术相比,本发明的一种新型辊道窑,相比现有在输送辊位于上燃烧装置和下燃烧装置之间的辊道窑,通过将下燃烧装置上移至输送辊上方,且由于所述上燃烧装置位于烧成品的上方,所述下燃烧装置位于烧成品的下方,能在被加热的物体所在区域的最高温度、最低温度的分布情况和现有辊道窑相同,加热效果保持一致的情况下,保证对陶瓷建材产品上部(上燃烧装置)和底部(下燃烧装置)进行加热的同时,令输送辊位于下燃烧装置的燃烧区域的外围,一方面,输送辊承受的温度会更低,使输送辊的制造成本也能相应下降,另一方面,输送辊穿出窑体的部分位于热力低压区域(窑体内外压差更小),从而降低密封输送辊穿出窑体的部分的难度和成本(密封结构的成本),便于窑体的密封,提高窑体的密封性,避免热量和污染物向外泄漏,降低生产能耗和避免对环境造成污染。

优选的,所述窑体下部设有支撑装置,所述支撑装置用于支撑所述输送辊下端面。

现有的辊道窑,其输送辊处于悬空状态,仅输送辊两侧与窑体连接以形成支撑,而输送辊自重、长时间受热(窑体内的高温环境)、高负荷承重(承载大规格陶瓷建材产品)、承重接触点单一(陶瓷建材产品重量不均匀导致窑具某一区域施加到输送辊的压力较大)会导致输送辊发生形变,因而需要生产人员定期检查和更换变形的输送辊;本发明通过设置支撑装置以支撑输送辊,一方面,稳定了输送辊的运动状态,从而避免输送辊长时间受热后发生较大的形变,另一方面,对输送辊底部进行支撑,能减轻输送辊两侧的承重,避免由于输送辊中部处于悬空状态而在长期承重、承重过大的情况下而发生形变,有效降低本发明的维护成本。

作为一种设置方式,所述支撑装置设置在所述输送辊下方。

作为另一种设置方式,所述支撑装置设置在两个所述输送辊之间的下方区域。

本发明提供以下两种支撑装置的设置方式:

支撑装置的第一种设置方式:所述支撑装置包括支撑座,所述支撑座内设有与所述输送辊外表面适配的凹槽。

通过设置支撑座对所述输送辊进行支撑,设置简单,操作方便,成本低廉。

进一步的,所述凹槽内设有滚动件。

通过在凹槽内设置滚动件,使输送辊与支撑座采用滚动摩擦,降低输送辊因长时间与支撑座摩擦的损耗。

支撑装置的第二种设置方式:所述支撑装置包括圆柱状的滚动件,滚动件横向设置在所述窑体内,所述输送辊下端面抵靠在滚动件上侧。

优选的,还包括密封结构,所述密封结构盖设在所述输送辊穿出所述窑体的端部外侧,所述输送机构插入所述密封结构与所述输送辊传动连接。

通过设置密封结构,避免窑体内的热量从输送辊穿出窑体的部分向外流失。

优选的,所述上燃烧装置包括至少一行从窑体入口端向窑体出口端延伸的上烧嘴;所述下燃烧装置包括至少一行从窑体入口端向窑体出口端延伸的下烧嘴。

优选的,所述上燃烧装置、所述下燃烧装置布置在输送辊上方。

优选的,所述窑体的两侧壁上分别布置有所述上燃烧装置和所述下燃烧装置。

这种设置方式能使陶瓷建材产品在所述窑体内进行均匀加热。

附图说明

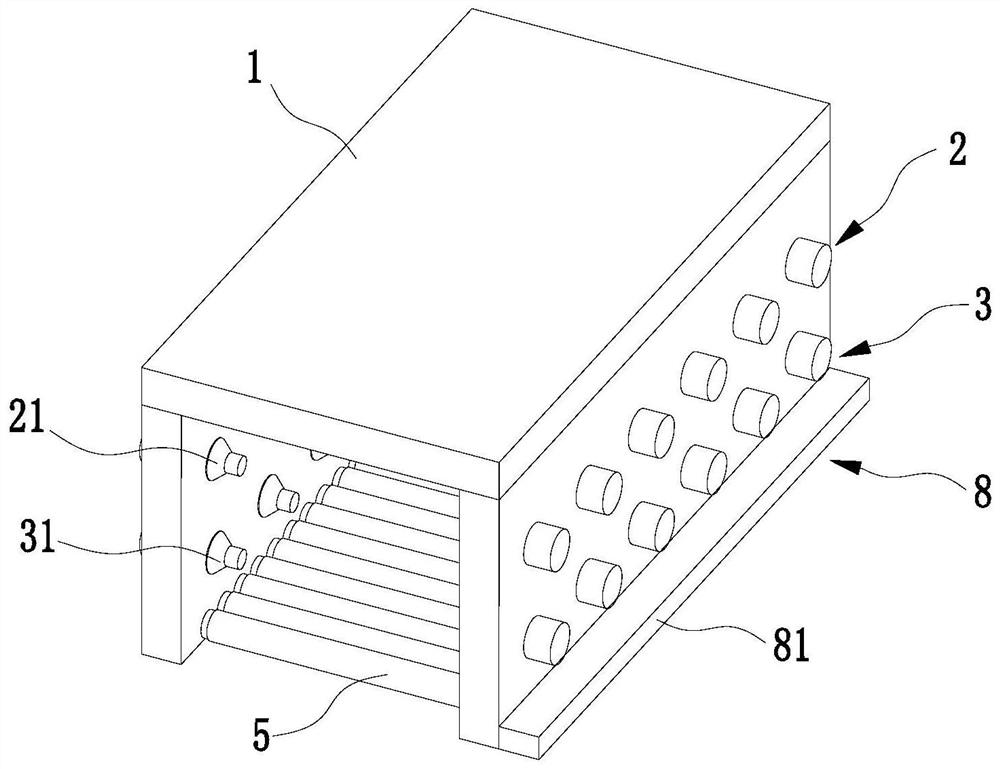

图1是本发明的俯视角度示意图;

图2是本发明的水平角度示意图;

图3是本发明置入窑具后的水平角度示意图;

图4是本发明的爆炸图;

图5是本发明的剖视图;

图6是支撑装置的示意图;

图7是实施例二的支撑装置的示意图;

图8是实施例三的支撑装置的示意图。

标号说明:

1窑体,2上燃烧装置,21上烧嘴,3下燃烧装置,31下烧嘴,4陶瓷建材产品,5输送辊,6窑具,61支撑面,7支撑装置,71支撑座,72凹槽,73滚动件,8密封结构,81密封罩。

具体实施方式

以下结合附图说明本发明的实施方式:

实施例一

参见图1至图6,本实施例的一种新型辊道窑,包括窑体2,所述窑体2内设有燃烧机构和输送机构,所述输送机构包括输送驱动装置(图中未示出)和若干输送辊5,所述燃烧机构包括上燃烧装置2和下燃烧装置3,所述上燃烧装置2和所述下燃烧装置3布置在所述窑体2的侧壁上,且所述上燃烧装置2、所述下燃烧装置3布置在输送辊上方;所述上燃烧装置2位于烧成品的上方,所述下燃烧装置3位于烧成品的下方,具体的,烧成品置于窑具6上,所述上燃烧装置2位于窑具6的支撑面61上方,所述下燃烧装置3位于窑具6的支撑面61下方;所述输送辊5设置在所述下燃烧装置3下方,所述输送辊5的传动端穿出所述窑体2,并与所述输送驱动装置传动连接。陶瓷建材产品4置于窑具6的支撑面61上。

参见图2、图3和图6,所述窑体2下部设有支撑装置7,所述支撑装置7用于支撑所述输送辊5下端面,具体的,所述支撑装置7设置在所述输送辊5下方。

现有的辊道窑,其输送辊5处于悬空状态,仅输送辊5两侧与窑体2连接以形成支撑,而输送辊5自重、长时间受热(窑体2内的高温环境)、高负荷承重(承载大规格陶瓷建材产品4)、承重接触点单一(陶瓷建材产品4重量不均匀导致窑具6某一区域施加到输送辊5的压力较大)会导致输送辊5发生形变,因而需要生产人员定期检查和更换变形的输送辊5;本发明通过设置支撑装置7以支撑输送辊5,一方面,稳定了输送辊5的运动状态,从而避免输送辊5长时间受热后发生较大的形变,另一方面,对输送辊5底部进行支撑,能减轻输送辊5两侧的承重,避免由于输送辊5中部处于悬空状态而在长期承重、承重过大的情况下而发生形变,有效降低本发明的维护成本。

参见图6,所述支撑装置7包括支撑座71,所述支撑座71内设有与所述输送辊5外表面适配的凹槽72。

通过设置支撑座71对所述输送辊5进行支撑,设置简单,操作方便,成本低廉。

参见图6,所述凹槽72内设有滚动件73。具体的,所述滚动件73为滚珠。

通过在凹槽72内设置滚动件73,使输送辊5与支撑座71采用滚动摩擦,降低输送辊5因长时间与支撑座71摩擦的损耗。

参见图1至图5,还包括密封结构8,所述密封结构8盖设在所述输送辊5穿出所述窑体2的端部外侧,所述输送机构插入所述密封结构8与所述输送辊5传动连接。具体的,所述输送辊5和所述窑体2之间通过滑动摩擦轴承(图中未示出)连接,所述密封结构8为密封罩81,所述密封罩81由耐高温材料制成。

通过设置密封结构8,避免窑体2内的热量从输送辊5穿出窑体2的部分向外流失。

参见图2至图3,所述上燃烧装置2包括至少一行从窑体2入口端向窑体2出口端延伸的上烧嘴21;所述下燃烧装置3包括至少一行从窑体2入口端向窑体2出口端延伸的下烧嘴31。具体的,为了便于理解,本实施例仅示出了一行上烧嘴21、下烧嘴31的情况。

参见图2至图3,所述窑体2的两侧壁上分别布置有所述上燃烧装置2和所述下燃烧装置3。

这种设置方式能使陶瓷建材产品4在所述窑体2内进行均匀加热。

具体的,图中示出了本发明的辊道窑的上燃烧装置2和下燃烧装置3的主要辐射加热范围。

对比实验:

实验对象:使用背景技术中提及的现有辊道窑和本发明的辊道窑进行对比实验,两者窑体结构和大小相同;烧嘴相同;窑具材质、结构和大小相同;所采用的密封结构相同。

实验要求:对应区间加热到对应温度,烧制规格相同的10个产品;

实验结果:现有辊道窑消耗燃料(燃气)共1479.1m

与现有技术相比,本发明的一种新型辊道窑,相比现有在输送辊5位于上燃烧装置2和下燃烧装置3之间的辊道窑,通过将下燃烧装置3上移至输送辊5上方,且由于所述上燃烧装置2位于窑具6的支撑面61上方,所述下燃烧装置3位于窑具6的支撑面61下方,能在被加热的物体所在区域的最高温度、最低温度的分布情况和现有辊道窑相同,加热效果保持一致的情况下,保证对陶瓷建材产品4上部(上燃烧装置2)和底部(下燃烧装置3)进行加热的同时,令输送辊5位于下燃烧装置3的燃烧区域的外围,一方面,输送辊5承受的温度会更低,使输送辊5的制造成本也能相应下降,另一方面,输送辊5穿出窑体2的部分位于热力低压区域(窑体2内外压差更小),从而降低密封输送辊5穿出窑体2的部分的难度和成本(密封结构8的成本),便于窑体2的密封,提高窑体2的密封性,避免热量和污染物向外泄漏,降低生产能耗和避免对环境造成污染。

实施例二

参见图7,本实施例与实施例一的区别在于,所述支撑装置7的设置位置。

本实施例中,所述支撑装置7设置在两个所述输送辊5之间的下方区域。

实施例三

参见图8,本实施例与实施例一、实施例二的区别在于,所述支撑装置7的设置方式。

本实施例中,所述支撑装置7包括圆柱状的滚动件73,滚动件73横向设置在所述窑体2内,所述输送辊5下端面抵靠在滚动件73上侧。

根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

- 一种新型的辊道窑窑墙结构

- 一种新型的辊道窑窑墙结构