菱形连续纤维预浸带增强长输油气复合管道及制作方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及管材技术领域,尤其涉及一种菱形连续纤维预浸带增强长输油气复合管道。

背景技术

连续纤维预浸带增强复合高压管道系统具有耐高压、耐高温、耐腐蚀、长寿命、质量轻、低成本等优势,广泛应用于市政供水供热管网、工业与化工管网、油田集输管网、海洋集输管网、浆体输送管网、消防埋地管网、集中空调管道等,具有全面取代塑料管道、金属管道、塑料金属复合管道趋势。

在大量使用的连续纤维预浸带增强复合高压管,通常下塑料内外层与单向纤维连续纤维预浸带多层次缠绕增强芯层共同组成,来满足于管道系统耐高温、耐高压(径向)的使用要求,薄壁高强的连续纤维预浸菱形带增强复合高压管,由于塑料内外层壁塑料层较薄,无法独立支撑高压管道轴向应力拉伸强度,塑料内外层会随着压力的增大而逐步延长指导破坏失效。而接近于50°缠绕的多层连续纤维预浸带芯层,由于多层次缠绕预浸带过程所缠绕角度不均等机械累计误差与单向纤维丝束存有弯曲不直等原因,管道在不断增强轴向应力逐步增大的情况下,在塑料内外层带动下,斜向缠绕层纤维增强芯层会逐渐跟随变化小于55°角,继而纤维复合管道沿轴向会逐步延长塑料内层逐渐变薄、所缠绕的纤维层接口被拉大等综合不利因素出现而导致管道破坏失效。

薄壁高强的连续纤维预浸菱形带增强复合高压管在50℃~110℃高温工况下使用,由于塑料材料受温度影响既有线膨胀管道伸长问题以及弹性模量降低叠加问题,斜向缠绕的纤维会随着内外层塑料伸长一起逐步改变缠绕纤维角度,继而预浸带中的纤维排列层叠出现改变而位移并无法承受径向高应力的力学性能要求而出现破坏失效。为了满足轴向拉伸强度的需要,通常所用技术,都是单向单层预浸带以接近于55°(管材轴)为最佳的力学性能分配缠绕角多层次熔合制成增强芯层,继而达到具有最佳的抗径向与轴向应力强度,来实现高压、高温工况下,在满足了径向高压下又能防止复合管道轴向拉伸与形变。

在预浸带缠绕角以最佳缠绕55度左右缠绕固定角度的情况,随着管道直径增大,所用预浸带宽度也愈来愈宽,如400mm直径的管道其带宽为720mm,600mm管道带宽1080mm,愈来愈宽的带材,给缠绕机与加热系统设备带来技术与配置带来困难,已经给缠绕成型工艺也带来了极大困难,为了解决超大带宽问题,通常情况下技术处理都是用一台缠绕机加装多个200mm~300mm带宽卷盘,平面拼接层铺成单层宽带,如带宽为720mm分切成3盘240mm带宽平铺拼接、带宽1080mm分切成4盘270mm带宽平铺拼接,这样缠绕技术所带来的后果是,随着管道直径加大、压力加大,其所需缠绕带材层数越多,继而带来所需缠绕机数量越多、缠绕盘越大,设备投资成本越高,生产工艺越复杂,管道成品率越低。

发明内容

基于上述问题,本发明的目的是提供一种菱形连续纤维预浸带增强长输油气复合管道,本发明采用如下技术方案:

本发明一种菱形连续纤维预浸带增强长输油气复合管道,包括复合管材,所述复合管材包括塑料内管层、增强管芯层和塑料外管层;

所述增强管芯层包括至少一层组合单元层;

所述组合单元层包括居中敷设的两层抗轴向拉伸的第一连续纤维层,以及覆盖在所述第一连续纤维层上、下面上的抗径向拉伸的第二连续纤维层;

所述第一连续纤维层中的连续纤维与管材轴线平行,所述第二连续纤维层中的连续纤维与管材轴线的夹角为10°~80°。

进一步的,包括复合管接头,所述复合管接头包括接头内层、接头增强层和接头外层,所述接头内层由长形面与梯形面构成。

进一步的,所述接头增强层的结构与所述增强管芯层的结构相同。

进一步的,包括管道接口,所述管道接口包括管端外壁承插承口和管端斜面承插对接承口;

所述管端外壁承插承口由所述塑料外管层和长形面熔合构成;所述管端斜面承插对接承口由所述梯形面与塑料内管层、塑料外管层熔合构成。

一种菱形连续纤维预浸带增强长输油气复合管道的制作方法,包括以下步骤:

S1菱形带的制作,将多条连续纤维预浸长带并排平行铺展,多条所述连续纤维预浸长带形成长带面,将多条连续纤维预浸短带以10°~80°的倾斜度并排平铺在连续纤维预浸长带上,多条所述连续纤维预浸短带形成短带面,所述连续纤维预浸长带和连续纤维预浸短带经热压形成菱形带待用;

S2塑料内管层的制作,开启塑料挤出机挤出塑料定型制造所述塑料内管层;

S3增强管芯层的制作,将两卷菱形带依次缠绕热熔在所述塑料内管层上,缠绕时,两卷所述菱形带的连续纤维预浸短带相向布置,并且所述连续纤维预浸长带与管材轴线的夹角为10°~80°。

S4塑料外管层的制作,启动塑料挤出机挤出塑料定型制造所述塑料外管层。

进一步的,所述续纤维预浸短带的长度为100~700mm。

进一步的,所述续纤维预浸短带的厚度为0.2~0.4mm。

与现有技术相比,本发明的有益技术效果:

本发明有效的提高了管道增强芯层高抗管道轴向拉伸应力,继而极大提高了管道本体抗管道轴向拉伸应力,彻底解决了高压高温与大直径管道轴向拉伸延长变形的技术问题。

附图说明

下面结合附图说明对本发明作进一步说明。

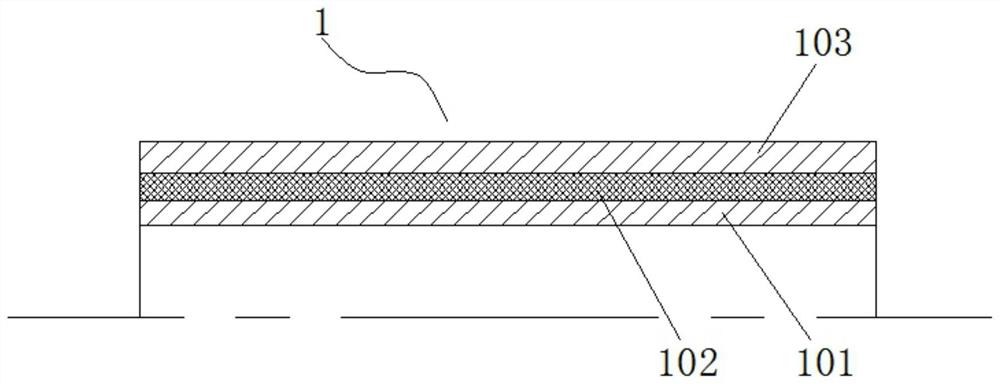

图1为本发明菱形连续纤维预浸带增强长输油气复合管道的纵剖面结构示意图;

图2为本发明组合单元层的纵剖面结构示意图;

图3为本发明复合管材连接示意图;

图4为本发明步骤一中菱形带的结构示意图;

图5为本发明步骤三中菱形带缠绕形成组合单元层示意图。

附图标记说明:1、复合管材;101、塑料内管层;102、增强管芯层;102-1、组合单元层;102-11、第一连续纤维层;102-12、第二连续纤维层;103、塑料外管层;2、复合管接头;201、接头内层;201-1、长面形;201-2、梯形面;202、接头增强层;203、接头外层;3、管道接口;4、连续纤维预浸长带;5、续纤维预浸短带;6、菱形带。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

如图1所示,本实施例中公开了一种菱形连续纤维预浸带增强长输油气复合管道,包括复合管材1,复合管材1包括塑料内管层101、增强管芯层102和塑料外管层103;

如图2所示,增强管芯层102包括至少一层组合单元层102-1,在本实施例中,组合单元层102-1的数量为两层,组合单元层102-1依次叠加熔合。组合单元层102-1包括居中敷设的两层抗轴向拉伸的第一连续纤维层102-11,以及覆盖在两层第一连续纤维层102-11上、下面上的抗径向拉伸的第二连续纤维层102-12;第一连续纤维层102-11中的连续纤维与管材轴线平行,第二连续纤维层102-12中的连续纤维与管材轴线的夹角为10°~80°。

如图3所示,相邻两个复合管材1的端口通过复合管接头2、管道接口3连通。复合管接头2包括接头内层201、接头增强层202和接头外层203,接头内层201由长形面201-1与梯形面201-2构成。接头增强层202的结构与增强管芯层102的结构相同。

管道接口3,管道接口3包括管端外壁承插承口301和管端斜面承插对接承口302;具体来说,管端外壁承插承口301由塑料外管层103和长形面201-1熔合构成;管端斜面承插对接承口302由梯形面201-2与塑料内管层101、塑料外管层103熔合构成。

本实施例中还公开了一种菱形连续纤维预浸带增强长输油气复合管道的制作方法,包括以下步骤:

S1菱形带的制作,如图4所示,将多条连续纤维预浸长带4并排平行铺展,多条连续纤维预浸长带4形成长带面,将多条连续纤维预浸短带5以10°~80°的倾斜度并排平铺在连续纤维预浸长带4,多条连续纤维预浸短带5形成短带面。连续纤维预浸长带4和连续纤维预浸短带5经热压机层压形成菱形带6待用;

S2塑料内管层的制作,开启塑料挤出机挤出塑料定型制造塑料内管层101;

S3增强管芯层的制作,如图5所示,将两卷菱形带6依次缠绕热熔在塑料内管层101上,缠绕时,两卷菱形带6的连续纤维预浸短带5相向布置(短带面相向布置),并且连续纤维预浸长带4与管材轴线的夹角为10°~80°(连续纤维预浸短带5与管材轴线平行),两卷菱形带6缠绕完毕后,相向布置的连续纤维预浸短带5上下层之间形成错位排布,使得两层连续纤维预浸短带5构成连续的第一连续纤维层102-11。位于两侧的连续纤维预浸长带4(长带面)形成第二连续纤维层102-12。

S4塑料外管层的制作,启动塑料挤出机挤出塑料定型制造塑料外管层103。

续纤维预浸短带5的长度控制在100~700mm,续纤维预浸短带5的厚度为0.2~0.4mm。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 菱形连续纤维预浸带增强长输油气复合管道及制作方法

- 一种引入连续纤维的分散型天然纤维增强热塑性树脂预浸带的制备方法