一种蜗轮蜗杆驱动型蠕动泵

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及蠕动泵技术领域,具体涉及一种蜗轮蜗杆驱动型蠕动泵。

背景技术

蠕动泵是一种通过对弹性输送软管交替进行挤压和释放来输送流体的泵体,其应用在很多生产及生活领域中。现有的蠕动泵由于结构或设计上的局限,普遍存在结构复杂、体积大、稳定性及可靠性差等技术缺陷,且现有蠕动泵传动比较小,流量控制不够精准,在应用时噪音较大,在实际应用过程中严重影响使用体验,也限制了蠕动泵的应用范围。

有鉴于此,本发明的目的在于提供一种新的技术方案以解决现存的技术缺陷。

发明内容

针对现有技术中的缺陷,本发明提供一种蜗轮蜗杆驱动型蠕动泵,解决了现有技术存在的结构复杂、体积大、装配麻烦、传动比小等技术缺陷。

一种蜗轮蜗杆驱动型蠕动泵,包括支架及安装于支架侧壁的驱动装置,所述支架具有支架内腔,所述支架内腔转动设置有滚轮支座,支架内腔设置有泵管,所述滚轮支座上设置有滚轮;滚轮支座和驱动装置的输出轴上分别套设有蜗轮和蜗杆,所述蜗轮与蜗杆啮合;驱动装置能够带动滚轮支座转动进而带动滚轮转动压迫泵管使泵管弹性变形。

为了解决上述问题,发明人设计了本技术方案,本技术方案中设置支架、驱动装置、滚轮支座、泵管、滚轮、蜗轮和蜗杆,驱动装置启动带动蜗杆转动,蜗杆转动带动蜗轮转动,蜗轮转动带动滚轮支座转动,滚轮支座转动带动滚轮转动,滚轮绕滚轮支座的周向转动不断挤压泵管的不同位置,压迫泵管使泵管发生弹性变形,从而将流体从泵管的一端输送至另一端,实现蠕动泵的功能,通过采用支架、驱动装置、滚轮支座、泵管、滚轮、蜗轮和蜗杆的配合,具有传动比大、结构简单、体积小的优点,解决了传动的蠕动泵存在的结构复杂、体积大、装配麻烦、传动比小的技术缺陷。

优选地,所述滚轮支座上套设有蜗轮,驱动装置的输出轴上设置有蜗杆,蜗轮与蜗杆啮合。

优选地,所述支架底部设置有底盖,所述底盖上设置有第一轴承安装位,所述第一轴承安装位上安装有第一轴承,所述蜗轮的下端安装在所述第一轴承内圈。

优选地,所述支架底部内侧或底盖内侧设置有第二轴承安装位,所述第二轴承安装位上安装有第二轴承,所述蜗杆的一端安装在所述第二轴承内圈。

优选地,所述支架上部固定安装有顶盖,顶盖内壁向下延伸有下凸柱,所述滚轮支座上端面向下延伸有定位凹位,所述下凸柱延伸进入到所述定位凹位中并实现滚轮支座上部的轴向定位。

优选地,所述支架内腔分为左腔和右腔,所述左腔横截面呈优弧型,所述泵管绕着左腔的圆形侧壁分布,所述滚轮支座与左腔同轴设置。

优选地,所述滚轮设置为两个以上,两个以上的滚轮沿滚轮支座的周向分布,泵管保持与至少一个滚轮接触。

优选地,所述支架侧部设置有两个管接头,两个所述管接头的内端均伸入到支架内腔内部并分别插接在泵管的两端,管接头的另一端位于支架外部。

优选地,所述滚轮支座上设置有滚轮轴,所述滚轮安装在所述滚轮轴上。

优选地,所述滚轮支座包括支座主体及设置在支座主体上的支座下安装板、支座上安装板,所述滚轮轴安装在支座下安装板与支座上安装板之间,所述蜗轮安装在所述支座主体的下端部。

本发明的有益效果体现在:本技术方案中设置支架、驱动装置、滚轮支座、泵管、滚轮、蜗轮和蜗杆,驱动装置启动带动蜗杆转动,蜗杆转动带动蜗轮转动,蜗轮转动带动滚轮支座转动,滚轮支座转动带动滚轮转动,滚轮绕滚轮支座的周向转动不断挤压泵管的不同位置,压迫泵管使泵管发生弹性变形,从而将流体从泵管的一端输送至另一端,实现蠕动泵的功能,通过采用支架、驱动装置、滚轮支座、泵管、滚轮、蜗轮和蜗杆的配合,具有传动比大、结构简单、体积小的优点,解决了传动的蠕动泵存在的结构复杂、体积大、装配麻烦、传动比小的技术缺陷。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

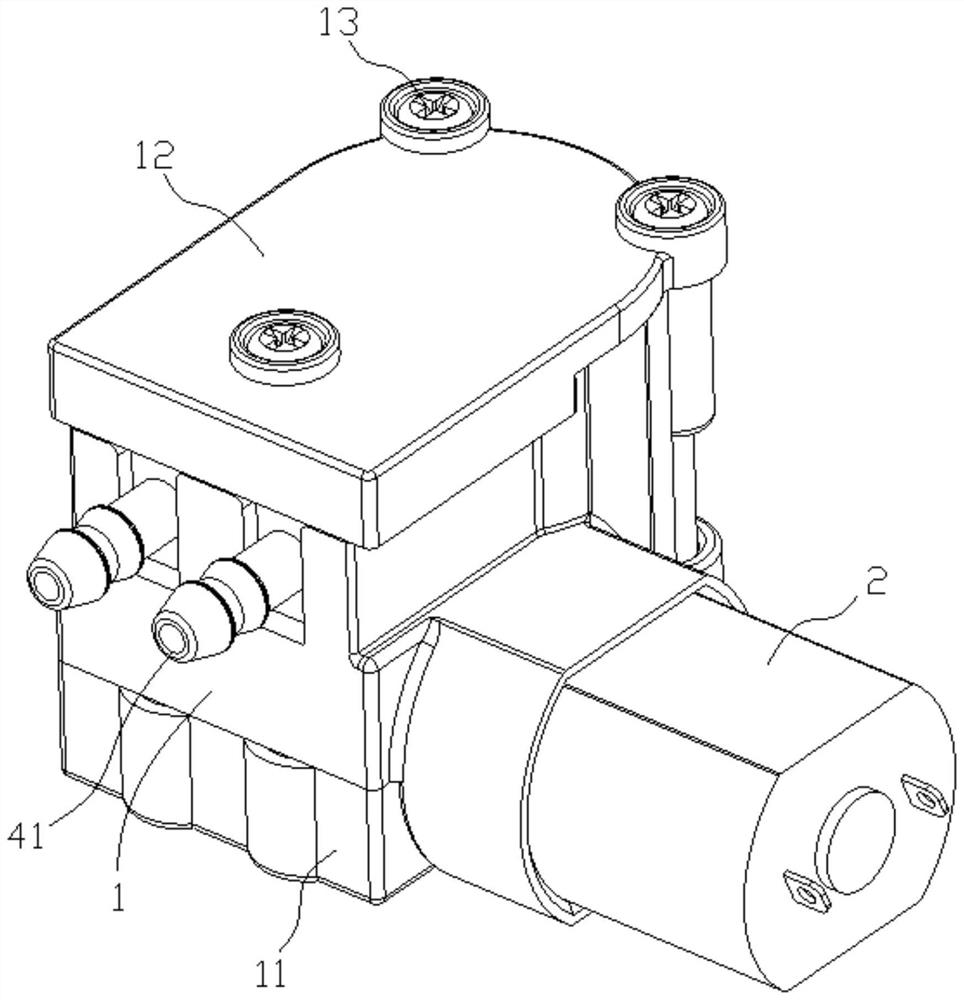

图1是本发明的装配示意图;

图2是本发明另一角度的装配示意图;

图3是图2中A-A方向的剖视图;

图4是图3中B-B方向的剖视图;

图5是图3中C-C方向的剖视图。

附图中,1-支架,2-驱动装置,3-滚轮支座,4-泵管,6-滚轮,10-支架内腔,11-底盖,12-顶盖,13-螺丝,31-支座主体,32-支座下安装板,33-支座上安装板,41-管接头,51-蜗轮,52-蜗杆,61-滚轮轴,71-第一轴承,72-第二轴承,121-下凸柱。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

需要注意的是,除非另有说明,本申请使用的技术术语或者科学术语应当为本发明所属领域技术人员所理解的通常意义。

实施例1

如图1-图5所示,本实施例中提供了一种蜗轮蜗杆驱动型蠕动泵,包括支架1及安装于支架1侧壁的驱动装置2,所述支架1具有支架内腔10,所述支架内腔10转动设置有滚轮支座3,支架内腔10设置有泵管4,所述滚轮支座3上设置有滚轮6;滚轮支座3和驱动装置2的输出轴上设置有蜗轮蜗杆单元;驱动装置2能够带动滚轮支座3转动进而带动滚轮6转动压迫泵管4使泵管4弹性变形。

滚轮支座3和驱动装置2的输出轴上设置有蜗轮蜗杆单元包括两种形式,一种是滚轮支座3上套设有蜗轮51,驱动装置2的输出轴上设置有蜗杆52,另一种是滚轮支座3上套设蜗杆52,驱动装置2的输出轴上套设蜗轮51,本实施例中优选为滚轮支座3上套设有蜗轮51,驱动装置2的输出轴上设置有蜗杆52,蜗轮51与蜗杆52啮合。

具体的,所述支架1侧部设置有马达支座,所述驱动装置2为驱动马达,驱动马达固定安装在所述马达支座上。

工作原理如下,驱动装置2启动带动蜗杆52转动,蜗杆52转动带动蜗轮51转动,蜗轮51转动带动滚轮支座3转动,滚轮支座3转动带动滚轮6转动,滚轮6绕滚轮支座3的周向转动不断挤压泵管4的不同位置,压迫泵管4使泵管4发生弹性变形,从而将流体从泵管4的一端输送至另一端,实现蠕动泵的功能。

通过采用支架1、驱动装置2、滚轮支座3、泵管4、滚轮6、蜗轮51和蜗杆52的配合,具有传动比大、结构简单、体积小的优点,解决了传动的蠕动泵存在的结构复杂、体积大、装配麻烦、传动比小的技术缺陷。

本实施例中所述支架1侧部设置有两个管接头41,两个所述管接头41的内端均伸入到支架内腔10内部并分别插接在泵管4的两端,管接头41的另一端位于支架1外部。两个管接头41分别连接进流体管和出流体管。

具体实施时,蠕动泵的电压控制在5-12V的范围内,蠕动泵的流量为10-35ml/min,所述驱动装置2可配合蠕动泵的小体积需求进行选配,优选M20、N20、030、050等此类微型电机,所述泵管4通过蠕动泵的工作原理,理论计算得出各种管径的输出流量,从而根据流量需求选用合适的管径(ID1.0*OD3.0、ID1.5*OD3.5、ID2.0*OD4.0);根据驱动装置2所选择的型号,此类微型电机的特点转速高、扭力小,因此为达到降速增扭的目的,结合产品体积的小的特点,选用蜗轮蜗杆的传动结构。

实施例2

本实施例在实施例1的基础上进行了进一步限定,本实施例中所述支架1底部设置有底盖11,所述底盖11上设置有第一轴承安装位,所述第一轴承安装位上安装有第一轴承71,所述蜗轮51的下端安装在所述第一轴承71内圈。

本实施例中所述支架1底部内侧或底盖11内侧设置有第二轴承安装位,所述第二轴承安装位上安装有第二轴承72,所述蜗杆52的一端安装在所述第二轴承72内圈。

本实施例中所述支架1上部固定安装有顶盖12,顶盖12内壁向下延伸有下凸柱121,所述滚轮支座3上端面向下延伸有定位凹位,所述下凸柱121延伸进入到所述定位凹位中并实现滚轮支座3上部的轴向定位。本实施例中所述顶盖12通过螺丝13固定在支架1上部。

滚轮支座3为悬臂梁结构,会导致滚轮支座旋转不畅,泵管4挤压受力不均匀异常加快泵管4磨损,降低泵管4的使用寿命,还会导致产品输出流量和输出压力不良率高。

本实施例中支架1上部固定安装有顶盖12,顶盖12内壁向下延伸有下凸柱121,滚轮支座3上端面向下延伸有定位凹位,下凸柱121延伸进入到所述定位凹位中并实现滚轮支座3上部的轴向定位,在支架1底部设置有底盖11,底盖11上安装有第一轴承71,所述蜗轮51的下端安装在第一轴承71内圈,这样通过第一轴承71与下凸柱121及定位凹位的配合,使滚轮支座3的受力均匀,运转流畅,提高产品的寿命和运行的可靠性。

蜗杆采用悬臂梁结构,会导致蜗杆工作旋转异常跳动,噪音极大,降低驱动装置2的使用寿命,本实施例中所述支架1底部内侧或底盖11内侧设置有第二轴承安装位,所述第二轴承安装位上安装有第二轴承72,所述蜗杆52的一端安装在所述第二轴承72内圈,这样保证蜗杆52运转顺畅,受力均匀,极大的降低产品的噪音,提高蜗轮51和驱动装置2的使用寿命。

这里通过第一轴承71、第二轴承72、下凸柱121及定位凹位的配合,保证滚轮支座3和蜗杆52运行的稳定性,保证了滚轮6对泵管4压迫的稳定性,证了流体的稳定输出,同时极大的降低了装置的震动和噪音。

实施例3

本实施例在实施例1的基础上进行了进一步限定,本实施例中所述支架内腔10分为左腔和右腔,所述左腔横截面呈优弧型,所述泵管4绕着左腔的圆周壁分布,所述滚轮支座3与左腔同轴设置。

传动的蠕动泵存在流量输送慢的技术问题,本实施例中将支架内腔10分为左腔和右腔,左腔横截面呈优弧型,泵管4绕着左腔的圆周壁分布,滚轮支座3与左腔同轴设置,由于滚轮6是设置于滚轮支座3上的,滚轮6转动绕滚轮支座3的周向转动,设置滚轮支座3与左腔同轴设置,泵管4绕左腔的圆周壁分布,由于滚轮6需要压迫泵管4,因此当滚轮6进入到左腔内时,滚轮6始终与泵管4保持接触,这样滚轮6能够持续压迫泵管4的不同位置,泵管4在不同位置被挤压恢复,使流体运动,使泵管4保持流体持续输出,解决传动的蠕动泵流量输出慢的技术问题。

由于左腔是优弧型,因此当滚轮6运动至右腔时,滚轮6不与泵管4接触,此时无法进行流量输出,这样导致泵管4在输出流体时存在间歇性,导致流量控制不精准的问题。

本实施例中所述滚轮6设置为两个以上,两个以上的滚轮6沿滚轮支座3的周向分布,泵管4保持与至少一个滚轮6接触。本实施例中滚轮6设置为两个,两个滚轮6之间的夹角为180度,这样始终有滚轮6与泵管4接触压迫泵管4进行流体输送,保持流体的持续输出,解决装置输出流量控制不精准的问题。

本实施例中所述滚轮支座3上设置有滚轮轴61,所述滚轮6安装在所述滚轮轴61上。

本实施例中所述滚轮支座3包括支座主体31及设置在支座主体31上的支座下安装板32、支座上安装板33,所述滚轮轴61安装在支座下安装板32与支座上安装板33之间,所述蜗轮51安装在所述支座主体31的下端部。

具体使用时,滚轮轴61与滚轮6一一对应,当滚轮6为两个时,滚轮轴61设置为两根。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 一种蜗轮蜗杆驱动型蠕动泵

- 一种单推杆加蜗轮蜗杆回转支撑驱动型定日镜