重载锚杆支护用悬臂主梁

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及一种用于搭载钻机平台的悬臂梁结构,可配合相关设备将钻机平台、锚杆支护机构自动运送至工作面迎头并完成锚杆支护作业,属于煤矿巷道支护设备技术领域。

背景技术

传统的巷道支护设备普遍采用锚杆钻机形式,将锚杆钻机推到工作面迎头的梁结构普遍具有截面小、承载能力低、移动距离短的特点。为了用于大型煤矿的巷道,实现多点支护,目前采用驱动梁结构运动的方式,这种方式采用液压油管和链条传动的居多,存在的问题包括传动系统对煤矿巷道的恶劣的工作环境的适应性不强,例如煤粉堆积或堵塞容易导致传动系统故障,梁结构的刚度不足使梁结构可搭载的钻机数量少,一次运送支护点少。

发明内容

本发明旨在提供一种重载锚杆支护用悬臂主梁,结构紧凑,刚度好,能承受重载。

本发明的主要技术方案有:

一种重载锚杆支护用悬臂主梁,其主体为前后延伸的箱型结构,箱型结构的中后部底面固定有前后延伸布置的销排。

箱型结构的中后部的左右侧面靠下位置上分别设有前后延伸的左导向轨道和右导向轨道,左导向轨道和右导向轨道分别位于箱型结构的中后部的左右外侧。

左导向轨道和右导向轨道的下表面为水平面,上表面包括左、中、右三段,中间段为水平平面,左段为左低、右高的斜平面,右段为右低左高的斜平面。

左导向轨道和右导向轨道优选采用耐磨钢板制成。

箱型结构的内腔可以分为上腔和下腔,下腔中前后间隔焊接有多块隔板,隔板的四边与下腔的上下左右四个板面一对一固定连接,隔板的中部设有通孔。

上腔的顶板与上腔的其余部分可拆卸固定连接。

箱型结构的左右侧板上各自设有若干开孔,开孔仅与上腔相通,开孔处的边缘均设有镶圈。

下腔的前后两端均做密封处理。

箱型结构的前部的高度小于箱型结构的中后部的高度,箱型结构的前部的位置低于箱型结构的中后部,箱型结构的前部与中后部之间连续且倾斜延伸过渡。

箱型结构的前部的前端设有钻机平台铰接耳座,箱型结构的中后部的前端底面设有翻转油缸铰接耳座,两种铰接耳座的铰接轴线均呈左右水平延伸。

本发明的有益效果是:

本发明通过设置销排实现与相关设备上的齿轮啮合传动,通过齿轮的旋转驱动整个悬臂主梁相对相关设备前后移动。齿轮与销排啮合传动的传动形式对煤矿巷道的工作环境具有较强的适应性,相比齿轮传动、链传动等对环境要求更低,且更适应重载,因此工作可靠性更高。

所述左导向轨道和右导向轨道不仅能实现悬臂主梁前后往复移动时的导向,还能与相关设备上的槽结构配合实现高度方向上的限位。

所述左导向轨道和右导向轨道的上表面优选设置成包括左、中、右三段,中间段为水平平面,左段为左低右高的斜平面,右段为右低左高的斜平面。左段和右段可以确保悬臂主梁相对相关设备前后水平直线往复运动时的直线方向不向左右偏斜。

箱型结构的上腔用于布设液压管路、电缆和电气箱等,可有效提高空间利用率,使各种元件布置紧凑,同时对元器件也起到防护作用。上腔的顶板可拆,方便管线检修。箱型结构的下腔内通过前后间隔焊接多块隔板起到加强作用,提高箱型结构的刚度,使整根悬臂主梁可承受4吨载荷,悬臂长度为5m时,整根悬臂主梁的最大挠度可控制在10mm以内。

通过对下腔做密封处理,保持腔内清洁,防止被腐蚀,延长箱型结构的使用寿命。

附图说明

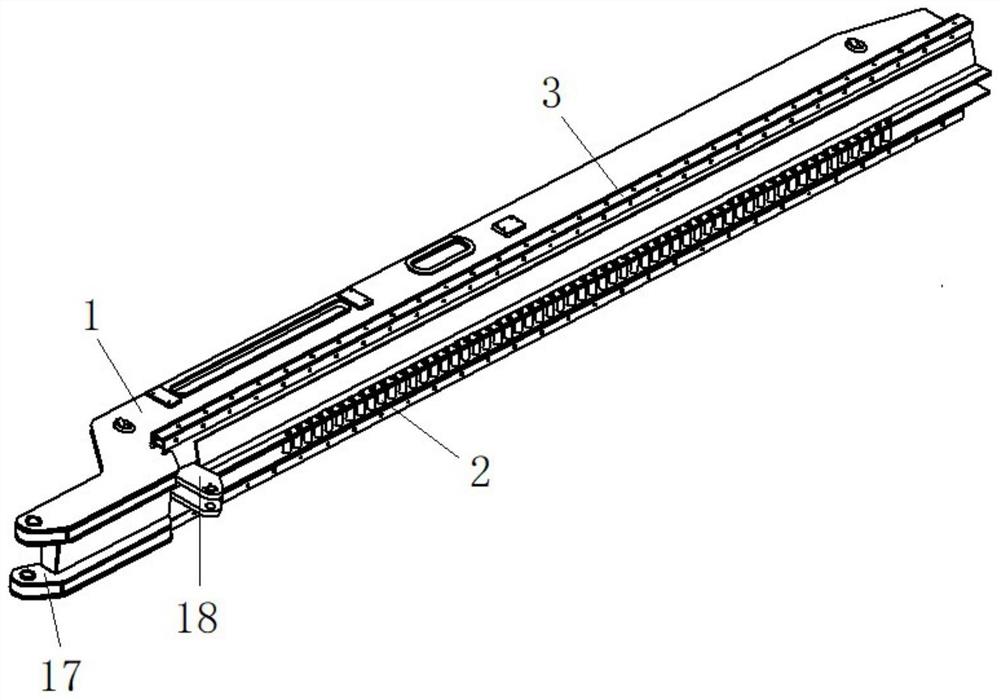

图1为本发明的一个实施例的立体图(带顶板);

图2为图1所示实施例的第二个视角的立体图(不带顶板);

图3为图1所示实施例的第三个视角的立体图;

图4为图1所示实施例的纵剖结构示意图;

图5为所述悬臂主梁与相关设备安装关系示意图。

附图标记:

1.箱型结构;1a.箱型结构的前部;1b.箱型结构的中后部;11.上腔;12.下腔;13.隔板;14.顶板;15.开孔;16.镶圈;17.钻机平台铰接耳座;18.翻转油缸铰接耳座;19.底座;

2.销排;

3.导向轨道;

4.钻机平台;

5.翻转油缸;

6.掘进机。

具体实施方式

本发明公开了一种重载锚杆支护用悬臂主梁(可简称为悬臂主梁),如图1-5所示,其主体为前后延伸的箱型结构1,箱型结构的中后部1b底面固定有前后延伸布置的销排2。所述销排用于与相关设备上的齿轮啮合传动,通过齿轮的旋转驱动整个悬臂主梁相对相关设备前后移动。齿轮与销排啮合传动的传动形式对煤矿巷道这类工作环境具有较强的适应性,相比齿轮传动、链传动等对环境要求更低,且更适应重载,因此工作可靠性更高。通常情况下销排左右居中设置。

箱型结构的中后部的左右侧面靠下位置上分别设有前后延伸的左导向轨道和右导向轨道(统称导向轨道3),用于引导悬臂主梁相对相关设备的水平前后直线移动。左导向轨道和右导向轨道分别位于箱型结构的中后部的左右外侧。左导向轨道和右导向轨道相比箱型结构的左右侧板分别向左右悬伸,用作导向的同时也可以通过与相关设备上的前后水平延伸的槽形结构相配合实现悬臂主梁相对相关设备的上下限位。

左导向轨道和右导向轨道的下表面优选为水平面,当悬臂主梁安装在相关设备上时,可以以整个平面压在相关设备上,可获得更大的接触面积,更稳固。左导向轨道和右导向轨道各自的上表面包括左、中、右三段,中间段为水平平面,左段为左低、右高的斜平面,右段为右低左高的斜平面。左段和右段起到导向作用,确保悬臂主梁相对相关设备前后水平直线往复运动时的直线方向不向左右偏斜。

左导向轨道和右导向轨道优选采用耐磨钢板制成,可提高其使用寿命。

箱型结构的内腔分为上腔11和下腔12,下腔中前后间隔焊接有多块隔板13,用于增加支撑,提高箱型结构的刚度,保证主梁不发生局部屈曲。本实施例中,整根悬臂主梁可承受4吨载荷,悬臂长度为5m时,整根悬臂主梁的最大挠度小于10mm。隔板的四边与下腔的上下左右四个板面一对一固定连接,隔板的中部设有通孔,以减轻重量。上腔用于布设液压管路、电缆和电气箱等,提高空间利用率,使各种元件布置紧凑,同时对元器件也起到防护作用。

上腔的顶板14与上腔的其余部分可拆卸固定连接,例如可以采用螺纹连接。打开顶板后,可以方便地对各种线路进行检修。

箱型结构左右侧板上各自设有若干开孔15,开孔仅与上腔相通。液压阀组油管和主电线等通过所述开孔从箱型结构的外侧引入上腔。开孔处的边缘均设有镶圈16,以增加开孔处的结构强度。

下腔的前后两端均做密封处理,防止水分、腐蚀性物质进入下腔,保持下腔的清洁,防止下腔被腐蚀。

箱型结构左右侧板上的外侧面上还可以设置多个底座19,底座上设有若干螺纹孔,可用于安装拖链支架和/或阀组支架。拖链支架用于固定拖链,支护装置的所有的主进油管和主线路可以设置在拖链里。阀组支架用于固定液压阀组,液压阀组尺寸较大,设置在箱型结构的左右外侧,紧贴悬臂主梁,方便操作调试。

箱型结构的前部1a的高度小于箱型结构的中后部的高度,以便避让顶支护机构,防止干涉。箱型结构的前部的位置低于箱型结构的中后部,箱型结构的前部与中后部之间连续且前低后高倾斜延伸过渡,使箱型结构的前部能保有一定的高度,以确保箱型结构的前部具有足够的结构强度以及足以供所有管路从中穿设的空间。

箱型结构的前部的前端设有钻机平台铰接耳座17,箱型结构的中后部的前端底面设有翻转油缸铰接耳座18,两种铰接耳座的铰接轴线均呈左右水平延伸。使用时,钻机平台4上一处通过钻机平台铰接耳座与箱型结构铰接,另一处与翻转油缸5的一端铰接,翻转油缸的另一端通过翻转油缸铰接耳座与箱型结构铰接。翻转油缸位于箱型结构的前部的下方。钻机平台上设有很多大功率的液压机构,相关的液压、电气元件和管路均设置在悬臂主梁上。

所述翻转油缸伸缩可带动钻机平台翻转。所述翻转油缸处于伸长或收缩极限状态(本实施例中是收缩极限状态)时,所述钻机平台的顶底支护机构处于竖向直立状态,即钻机平台进入支护或支护准备的工作状态,当翻转油缸处于另一种极限状态时,钻机平台处于收回的非工作状态。所述翻转油缸优选用于实现钻机平台在0°至90°之间的翻转,因此处于收回状态时,钻机平台的顶底支护机构通常是水平的。悬臂主梁和相关设备均安装在掘进机6的后上方。

- 重载锚杆支护用悬臂主梁

- 重载锚杆支护用悬臂主梁