一种顶管机及其在非开挖通孔、盲孔条件下的施工工艺

文献发布时间:2023-06-19 11:29:13

技术领域

本申请涉及顶管机的领域,尤其是涉及一种顶管机及其在非开挖通孔、盲孔条件下的施工工艺。

背景技术

传统的顶管机施工工艺包括以下几种:1、单一油缸驱动顶管入土,需人工进管道内清理渣土,人身极不安全。2、采用动力机头顶进,机头前边带着螺旋钻杆行进,渣土在接收坑排出,遇到粘质土层,易堵塞动力机头,无法盲孔施工。3、采用泥水平衡或土压平衡顶管铺设管道,在小管径铺设中,精度控制较差。4、采用顶管机顶进管道,然后使用螺旋钻杆辅助出土。

上述的第4项顶管机将管道顶入地层后,需要顶进油缸驱动活动架回撤再进行下一根导向钻杆或螺旋钻杆的顶进作业;对于需要将导向钻杆或螺旋钻杆从地层中拔出的情况,还要在导向钻杆或螺旋钻杆拔出后,再使顶进油缸驱动活动架向前滑动并将下一根导向钻杆或螺旋钻杆拔出。而在实际施工时,受到顶进过程中阻力的影响,以及为了避免在顶进过程或拔出过程中使导向钻杆或螺旋钻杆受损,活动架的滑动速度设置在一定范围内,但是这样导致活动架顶进导向钻杆或螺旋钻杆后回撤的速度以及拔出导向钻杆或螺旋钻杆后向前滑动的速度过慢,使得顶管机的作业时间间隙过长,严重降低了顶管机的施工效率。

发明内容

为了缩短顶管机的作业时间间隙,提高顶管机的施工效率,本申请提供一种顶管机及其在非开挖通孔、盲孔条件下的施工工艺。

第一方面,本申请提供一种顶管机,采用如下的技术方案:

一种顶管机,包括机架,机架上滑动连接有活动架,活动架上设置有用于驱动活动架滑动的顶进油缸,活动架上设置有旋转动力件,旋转动力件上安装有导向钻杆或螺旋钻杆,螺旋钻杆上套设有护孔壁钢管,旋转动力件用于驱动导向钻杆或螺旋钻杆转动,机架上还设置有用于驱动活动架滑动的驱动组件,驱动组件驱动活动架滑动的速度大于顶进油缸驱动活动架滑动的速度。

通过采用上述技术方案,顶进作业时,将导向钻杆或螺旋钻杆安装在旋转动力件上,顶进油缸驱动活动架在机架上逐渐向前滑动,并带动旋转动力件随着活动架向前移动,使得导向钻杆或螺旋钻杆缓慢顶入地层内,此时驱动组件驱动活动架在机架上向后滑动,由于驱动组件驱动活动架滑动的速度大于顶进油缸驱动活动架滑动的速度,从而能够使活动架快速复位,便于对下一根导向钻杆或螺旋钻杆进行顶进;当需要对导向钻杆或螺旋钻杆进行回撤时,驱动组件驱动活动架在机架上快速向前滑动,使旋转动力件与地层内的导向钻杆或螺旋钻杆连接,再使顶进油缸驱动活动架在机架上逐渐向后滑动,并缓慢将导向钻杆或螺旋钻杆从地层中拔出,从而能够在导向钻杆或螺旋钻杆顶进过程中使活动架缓慢顶入并快速回退,同时能够在导向钻杆或螺旋钻杆回撤过程中使活动架缓慢回退并快速顶入,有效缩短了顶管机的作业时间间隙,提高了顶管机的施工效率。

可选的,所述驱动组件包括链条、链轮和第一驱动件,链轮设置有两个,两个链轮沿着活动架的滑动方向分别转动连接在机架的两端,链条设置在两个链轮之间,并与链轮配合使用,链条与活动架固定连接,第一驱动件与其中一个链轮连接,并用于驱动与其连接的链轮转动。

通过采用上述技术方案,由于液压传动过程中常常存在泄漏等情况,并且液压传动过程中液体的流动过程存在较大的流动阻力,使得液压过程过程中产生较多的能量损失,导致液压传动的效率较低,一般在0.6-0.7之间。机械传动系统的效率远远大于液压传动系统的效率,其中链条传动的平均效率为0.96。通过第一驱动件驱动与其连接的链轮转动,并使得链条在两个链轮之间传动,从而使链条带动活动架在机架上滑动,此时链条带动活动架在机架上的滑动速度远远大于顶进油缸驱动活动架在机架上的滑动速度,确保在导向钻杆或螺旋钻杆顶进过程中使活动架快速回退,并在导向钻杆或螺旋钻杆回撤过程中使活动架快速顶入,提高了顶管机的施工效率。

可选的,所述驱动组件包括卷扬机、挂钩和挂环,卷扬机与活动架连接,卷扬机包括卷筒和用于驱动卷筒转动的第二驱动件,卷筒上缠绕有拉绳,挂钩固定设置在拉绳的一端,挂环设置有两个,两个挂环沿着活动架的滑动方向分别固定连接在机架的两端,挂钩与挂环配合使用。

通过采用上述技术方案,驱动组件驱动活动架在机架上滑动时,将挂钩挂在其中一个挂环上,然后通过第二驱动件驱动卷筒转动,并使得拉绳不断在卷筒上缠绕,从而带动活动架在机架上朝着靠近挂钩的一端滑动,由于机械传动系统的效率远远大于液压传动系统的效率,此时卷扬机带动活动架在机架上的滑动速度远远大于顶进油缸驱动活动架在机架上的滑动速度,确保在导向钻杆或螺旋钻杆顶进过程中使活动架快速回退,并在导向钻杆或螺旋钻杆回撤过程中使活动架快速顶入,提高了顶管机的施工效率。

可选的,所述旋转动力件为第一液压马达,第一液压马达的输出轴上安装有若干个用于承受轴向力的轴承和若干个用于承受径向力的轴承,若干个用于承受轴向力的轴承和若干个用于承受径向力的轴承交错设置。

通过采用上述技术方案,在施工过程中会将导向钻杆或螺旋钻杆安装在第一液压马达的输出轴上进行顶进作业,由于第一液压马达的输出轴上安装用于承受轴向力的轴承,当第一液压马达的输出轴受到沿其轴线方向的推力或拉力时,第一液压马达的输出轴会将自身受到的推力或拉力传递至用于承受轴向力的轴承上,此时用于承受轴向力的轴承能够负荷自身受到的推力或拉力,提高了第一液压马达的输出轴在轴向的承载能力;同理,在第一液压马达的输出轴上安装用于承受径向力的轴承,当第一液压马达的输出轴受到沿其径向的任意角度的偏移力时,第一液压马达的输出轴会将自身受到的偏移力传递至用于承受径向力的轴承上,此时用于承受径向力的轴承能够负荷自身受到的偏移力,提高了第一液压马达的输出轴在径向的承载能力。在第一液压马达的输出轴上单独安装用于承受轴向力的轴承和用于承受径向力的轴承,不仅能够使第一液压马达的输出轴同时在轴向和径向均具有很强的承载能力,也能够单独对第一液压马达的输出轴在轴向和径向的承载能力进行调整。若干个用于承受轴向力的轴承和若干个用于承受径向力的轴承交错设置,能够对第一液压马达的输出轴的轴向承载能力和径向承载能力起到平衡作用,使第一液压马达的输出轴在其轴线方向上的轴向承载能力和径向承载能力均更加均匀,从而有效改善了顶管机的施工性能,使顶管机能够进行大管径管道的施工作业,并且能够满足不同地层条件的施工要求。

可选的,所述旋转动力件包括减速箱和若干个安装在减速箱输入端的第二液压马达。

通过采用上述技术方案,在减速箱上安装若干个第二液压马达,若干个第二液压马达同时为减速箱的输出端提供动力,从而有效提高了旋转动力件的承载能力。对于同样大小的负载,若采用单独的液压马达需要保证液压马达具有足够大的排量,而通过减速箱将旋转动力件的负载分配至若干个第二液压马达上,每个第二液压马达只需具有较小的排量就可满足旋转动力件的整体承载性能,而采用小排量的第二液压马达使得旋转动力件便于进行制造,造价低、经济效益更好。

可选的,所述旋转动力件与活动架滑动连接,旋转动力件的滑动方向与活动架的滑动方向相同,旋转动力件上固定设置有用于驱动旋转动力件滑动的补位油缸。

通过采用上述技术方案,施工过程中,补位油缸伸缩时能够带动旋转动力件在活动架上进行滑动,扩大了旋转动力件相对于机架的活动范围,使得导向钻杆和螺旋钻杆的顶进和拆卸过程更加方便,同时在导向钻杆或螺旋钻杆在地层中发生卡钻时,能够使补位油缸驱动旋转动力件进行滑动,并带动导向钻杆或螺旋钻杆在地层内前后活动,进而摆脱卡钻现象。

可选的,所述螺旋钻杆的输送方向与顶进方向相反。

通过采用上述技术方案,传统施工方式中,螺旋钻杆在地层内向前钻进时,螺旋钻杆的输送方向与螺旋钻杆的顶进方向相同,在粘性土质中,螺旋钻杆后边连接的动力机头容易出现堵塞的情况。使螺旋钻杆的输送方向与顶进方向相反,当螺旋钻杆在地层内向前顶进时,护孔壁钢管内的渣土会沿着螺旋钻杆的输送方向向后输送,从而避免了螺旋钻杆顶进过程中出现堵塞和卡死的情况,使顶管机的顶进作业更加顺利。

可选的,所述机架上滑动连接有定位架,定位架的滑动方向与活动架的滑动方向相同,顶进油缸伸缩方向的两端分别与活动架、定位架固定连接,定位架上固定设置有插销油缸,机架上沿着定位架的滑动方向开设有若干个插销孔,插销油缸上固定设置有用于插设在其中一个插销孔内的插销,定位架上开设有指示槽,指示槽的长度方向与插销油缸的伸缩方向相同,指示槽内滑动连接有与插销油缸的活塞杆固定连接的指示条,指示条的一端延伸至定位架外侧。

通过采用上述技术方案,由于定位架与机架滑动连接,能够在施工过程中使定位架在机架上滑动至合适的位置,再将插销油缸的活塞杆伸出,使插销油缸上的插销插设在机架上的插销孔内,此时定位架与机架相对固定,然后顶进油缸的活塞杆进行伸缩,并驱动活动架在定位架上进行滑动,从而有效延长了活动架在机架上的滑动长度,减小了机架的尺寸。当驱动组件驱动活动架在机架上滑动前,使插销油缸的活塞杆收缩,并带动插销从插销孔内拔出,此时驱动组件会驱动活动架和定位架同时在机架上滑动,避免插销位于插销孔内而对活动架的滑动过程产生影响。当插销油缸的活塞杆伸缩时,会带动指示条在指示槽内滑动,由于指示条的一端延伸至定位架外侧,施工人员能够通过观察指示条在指示槽内的位置判断插销是否插入在插销孔内,从而使指示条对插销的位置起到指示作用。

第二方面,本申请提供一种顶管机在非开挖通孔条件下的施工工艺,采用如下的技术方案:

一种顶管机在非开挖通孔条件下的施工工艺,包括以下步骤:

S1、施工准备:在地层内预安装管道位置的两端分别挖设顶进坑和接收坑,将顶管机吊放在顶进坑内;

S2、导向钻杆顶进:将导向钻杆安装在旋转动力件上,顶进油缸驱动活动架在机架上缓慢向前滑动,并使导向钻杆顶入地层内,同时旋转动力件驱动导向钻杆在地层内旋转,使导向钻杆在地层内顶进,当一根导向钻杆顶入地层后,驱动组件驱动活动架在机架上快速向后滑动并复位,此时将下一根导向钻杆安装在旋转动力件上,并重复之前的操作,直至最前端的导向钻杆进入接收坑内;

S3、螺旋钻杆排土:将螺旋钻杆安装在旋转动力件上,使螺旋钻杆的前端与导向钻杆的末端抵接或套在导向钻杆的末端,然后将护孔壁钢管套在螺旋钻杆外部,使护孔壁钢管与活动架抵接,顶进油缸驱动活动架在机架上缓慢向前滑动,并使护孔壁钢管和螺旋钻杆顶入地层内,同时旋转动力件驱动螺旋钻杆在地层内旋转,使螺旋钻杆在地层内顶进,并使护孔壁钢管内的渣土通过螺旋钻杆从靠近机架的一端排出,当一根螺旋钻杆和护孔壁钢管顶入地层后,驱动组件带动活动架在机架快速向后滑动并复位,此时将下一根螺旋钻杆安装在旋转动力件上,并使相邻两个螺旋钻杆抵接,然后重复之前的操作,直至最前端的护孔壁钢管和螺旋钻杆进入接收坑内;

S4、导向钻杆拆卸:随着螺旋钻杆在地层内向前顶进,螺旋钻杆推动导向钻杆向前移动并进入接收坑内,此时将导向钻杆从接收坑中吊起并回收,当最前端的护孔壁钢管和螺旋钻杆进入接收坑内时,导向钻杆全部回收;

S5、螺旋钻杆拆卸:当最前端的护孔壁钢管和螺旋钻杆进入接收坑内后,顶进油缸驱动活动架在机架上缓慢向后滑动,并使旋转动力件带动螺旋钻杆从护孔壁钢管中拔出,然后将螺旋钻杆从旋转动力件上卸下,驱动组件驱动活动架在机架上快速向前滑动,并使旋转动力件与下一根螺旋钻杆进行连接,再重复之前的操作,直至所有螺旋钻杆均从护孔壁钢管中拔出;

S6、管道铺设:将管道放置在活动架与护孔壁钢管之间,使管道的两端分别与护孔壁钢管和活动架抵接,顶进油缸驱动活动架在机架上缓慢向前滑动,并将管道顶入地层内,同时在接收坑内将顶出的护孔壁钢管回收。然后驱动组件带动活动架在机架上快速向后滑动并复位,此时将下一根管道放置在活动架与护孔壁钢管之间,并使相邻两个管道抵接,然后重复之前的操作,直至最前端的管道进入接收坑内;管道全部铺设完成。

通过采用上述技术方案,在非开挖通孔条件下施工时,将导向钻杆或螺旋钻杆安装在旋转动力件上,然后通过顶进油缸逐渐进行顶进作业,并在顶进后通过驱动组件使活动架快速回退并复位,再对下一根导向钻杆或螺旋钻杆进行顶进;在螺旋钻杆拆卸时,通过顶进油缸将螺旋钻杆逐渐拔出,然后通过驱动组件使活动架快速前进,再将下一根螺旋钻杆拔出,从而有效缩短了顶管机的作业时间间隙,提高了顶管机的施工效率。

第三方面,本申请提供一种顶管机在非开挖盲孔条件下的施工工艺,采用如下的技术方案:

一种顶管机在非开挖盲孔条件下的施工工艺,包括以下步骤:

S1、施工准备:在地层内预安装管道位置的一端挖设顶进坑,将顶管机吊放在顶进坑内;

S2、导向钻杆顶进:将导向钻杆安装在旋转动力件上,顶进油缸驱动活动架在机架上缓慢向前滑动,并使导向钻杆顶入地层内,同时旋转动力件驱动导向钻杆在地层内旋转,使导向钻杆在地层内顶进,当一根导向钻杆顶入地层后,驱动组件驱动活动架在机架上快速向后滑动并复位,此时将下一根导向钻杆安装在旋转动力件上,并重复之前的操作,直至最前端的导向钻杆前端位于预安装管道位置远离顶进坑的一端;

S3、螺旋钻杆排土:将螺旋钻杆安装在旋转动力件上,并将管道套在螺旋钻杆外部,使管道与活动架抵接,顶进油缸驱动活动架在机架上缓慢向前滑动,并使管道和螺旋钻杆顶入地层内,同时旋转动力件驱动螺旋钻杆在地层内旋转,使螺旋钻杆在地层内顶进,并使管道内的渣土通过螺旋钻杆从靠近机架的一端排出,当一根螺旋钻杆和管道顶入地层后,驱动组件带动活动架在机架上快速向后滑动并复位,此时将下一根螺旋钻杆安装在旋转动力件上,并使相邻两个螺旋钻杆抵接,然后重复之前的操作,直至最前端的螺旋钻杆前端位于预安装管道位置远离顶进坑的一端;

S4、导向钻杆拆卸:顶进油缸驱动活动架在机架上缓慢向后滑动,并使旋转动力件带动导向钻杆从地层内拔出,然后将导向钻杆从旋转动力件上卸下,驱动组件驱动活动架在机架上快速向前滑动,并使旋转动力件与下一根导向钻杆进行连接,再重复之前的操作,直至所有导向钻杆均从地层中拔出;

S5、螺旋钻杆拆卸:顶进油缸驱动活动架在机架上缓慢向后滑动,并使旋转动力件带动螺旋钻杆从管道内拔出,然后将螺旋钻杆从旋转动力件上卸下,驱动组件驱动活动架在机架上快速向前滑动,并使旋转动力件与下一根螺旋钻杆进行连接,再重复之前的操作,直至所有螺旋钻杆均从管道中拔出,此时所有的管道铺设在地层内,完成管道的铺设过程。

通过采用上述技术方案,在非开挖盲孔条件下的施工过程中,先将导向钻杆或螺旋钻杆安装在旋转动力件上,然后通过顶进油缸逐渐进行顶进作业,并在顶进后通过驱动组件使活动架快速回退并复位,再对下一根导向钻杆或螺旋钻杆进行顶进;同时在导向钻杆或螺旋钻杆顶进完毕后,通过顶进油缸将导向钻杆或螺旋钻杆逐渐从地层中拔出,然后通过驱动组件使活动架快速前进,再将下一根导向钻杆或螺旋钻杆拔出,从而有效缩短了顶管机的作业时间间隙,提高了顶管机的施工效率。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过设置驱动组件,能够在导向钻杆或螺旋钻杆顶进过程中使活动架缓慢顶入并快速回退,同时能够在导向钻杆或螺旋钻杆回撤过程中使活动架缓慢回退并快速顶入,有效缩短了顶管机的作业时间间隙,提高了顶管机的施工效率;

2.通过在第一液压马达的输出轴上设置若干个用于承受轴向力的轴承和若干个用于承受径向力的轴承,有效提高了第一液压马达的输出轴在轴向和径向的承载能力,改善了顶管机的施工性能;

3.通过设置补位油缸,能够带动旋转动力件在活动架上进行滑动,扩大了旋转动力件相对于机架的活动范围,同时能够在导向钻杆或螺旋钻杆发生卡钻时摆脱卡钻现象。

附图说明

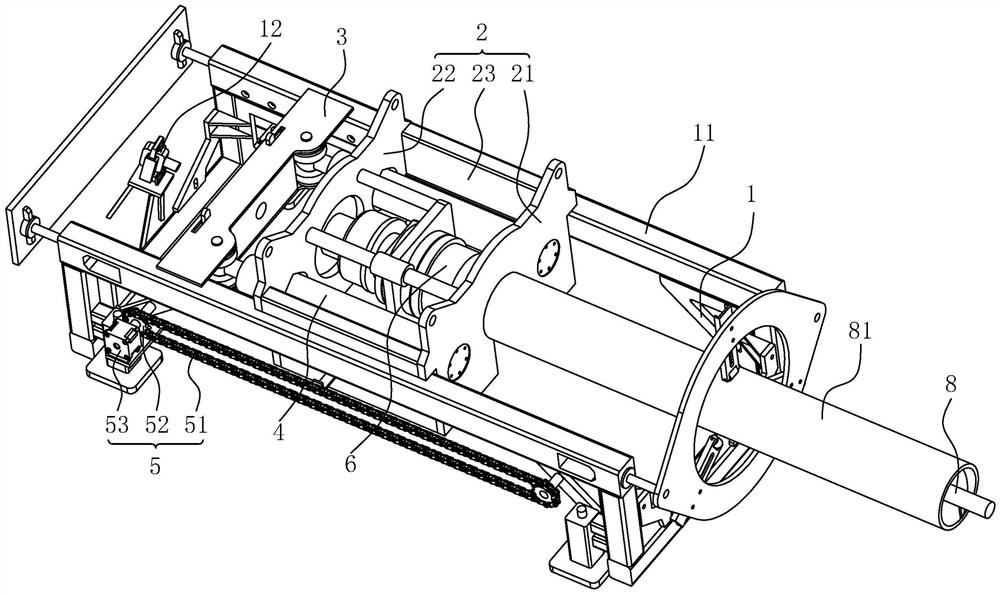

图1是本申请实施例1的顶管机的结构示意图;

图2是本申请实施例1的旨在显示插销油缸的局部结构示意图;

图3是本申请实施例1的第一液压马达的剖视图;

图4沿图2中A-A线的剖视图;

图5是本申请实施例2的顶管机的局部结构示意图;

图6是本申请实施例2的旨在显示驱动组件的局部结构示意图;

图7是图5中A处的局部放大图;

图8是本申请实施例3的顶管机的局部结构示意图;

图9是本申请实施例4的顶管机的局部结构示意图;

图10是本申请实施例5的顶管机的局部结构示意图;

图11是本申请实施例5的旨在显示滚轮的局部结构示意图。

附图标记说明:1、机架;11、导轨横梁;111、插销孔;12、电子激光经纬仪;2、活动架;21、前顶板;211、安装孔;22、后立板;221、补位油缸;222、引导杆;2221、引导套;223、穿射孔;23、连接板;231、滚轮;3、定位架;31、插销油缸;311、插销;312、指示条;32、指示槽;33、中心孔;4、顶进油缸;5、驱动组件;51、链条;52、链轮;53、步进电机;54、卷扬机;541、卷筒;542、第三液压马达;543、拉绳;55、挂钩;56、挂环;6、旋转动力件;61、第一液压马达;611、马达本体;612、输出轴;6121、推力滚子轴承;6122、深沟球轴承;6123、圆柱滚子轴承;6124、中空孔;62、减速箱;63、第二液压马达;7、导向钻杆;71、内孔;711、光靶;712、导向钻头;8、螺旋钻杆;81、护孔壁钢管。

具体实施方式

以下结合附图1-11对本申请作进一步详细说明。

本申请实施例公开一种顶管机。

实施例1

参照图1,一种顶管机包括机架1,机架1上设置有活动架2和定位架3,活动架2与机架1滑动连接,活动架2与定位架3之间设置有用于驱动活动架2在机架1上滑动的顶进油缸4。机架1与活动架2之间还设置有用于驱动活动架2在机架1上滑动的驱动组件5,驱动组件5驱动活动架2滑动的速度大于顶进油缸4驱动活动架2滑动的速度。参照图1和图2,活动架2上设置有旋转动力件6,旋转动力件6上安装有导向钻杆7或螺旋钻杆8,螺旋钻杆8上套设有护孔壁钢管81。

顶进作业时,先将导向钻杆7安装在旋转动力件6上,顶进油缸4驱动活动架2在机架1上缓慢向前滑动,使导向钻杆7在地层中向前顶进,同时旋转动力件6驱动导向钻杆7在地层内旋转,当导向钻杆7进入地层后,驱动组件5驱动活动架2在机架1上快速向后回撤并复位,然后进行下一根导向钻杆7的顶进;当导向钻杆7顶进完毕后,将螺旋钻杆8安装在旋转动力件6上,并将护孔壁钢管81套在螺旋钻杆8上,然后按照与导向钻杆7顶进方式相同的步骤对螺旋钻杆8进行顶进作业,从而有效缩短了导向钻杆7和螺旋钻杆8在顶进过程中活动架2回撤的时间,提高了顶管机的施工效率。

若需要将地层内的导向钻杆7或螺旋钻杆8拔出,顶进油缸4驱动活动架2在机架1上缓慢向后滑动,并将导向钻杆7或螺旋钻杆8从地层中拔出,然后驱动组件5驱动活动架2在机架1上快速向前滑动并与地层内下一根导向钻杆7或螺旋钻杆8连接,然后将下一根导向钻杆7或螺旋钻杆8拔出,有效缩短了导向钻杆7和螺旋钻杆8在拔出过程中活动架2向前滑动的时间,提高了顶管机的施工效率。

参照图1,机架1顶部长度方向的两侧均固定设置有导轨横梁11,导轨横梁11水平设置,导轨横梁11的长度方向与机架1的长度方向相同,活动架2和定位架3均设置在两个导轨横梁11之间,且均与导轨横梁11滑动连接,活动架2和定位架3的滑动方向均与导轨横梁11的长度方向相同。

参照图2,定位架3位于活动架2背离顶管机顶进方向的一侧,定位架3的长度方向与导轨横梁11的长度方向垂直,定位架3的两端均固定设置有插销油缸31,插销油缸31的伸缩方向与定位架3的长度方向相同,两个插销油缸31的活塞杆均朝向相互背离的一侧,插销油缸31的活塞杆上固定设置有插销311,两个导轨横梁11相互靠近的一侧上均沿其长度方向开设有若干个插销孔111,两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内。定位架3上开设有两个指示槽32,指示槽32的长度方向与插销油缸31的伸缩方向相同,两个指示槽32内均滑动连接有指示条312,两个指示条312分别与两个插销油缸31的活塞杆固定连接,指示条312远离插销油缸31的一端延伸至定位架3外侧。

顶进油缸4驱动活动架2在机架1上滑动时,先将定位架3在导轨横梁11上滑动至合适位置,使两个插销油缸31的活塞杆伸出,并使两个插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,同时带动指示条312在指示槽32内滑动,从而使得定位架3与机架1相对固定,此时顶进油缸4驱动活动架2在机架1上滑动,避免定位架3对顶进油缸4驱动活动架2滑动的过程产生影响。

驱动组件5驱动活动架2在机架1上滑动时,先使两个插销油缸31的活塞杆收缩,并使两个插销311分别从两个导轨横梁11上的插销孔111内拔出,同时带动指示条312在指示槽32内滑动,此时驱动组件5驱动活动架2在机架1上滑动,同时带动顶进油缸4和定位架3随之滑动,避免定位架3对驱动组件5驱动活动架2滑动的过程产生影响。

参照图1和图2,活动架2包括前顶板21、后立板22和连接板23,前顶板21位于后立板22远离定位架3的一侧,前顶板21和后立板22均与机架1的长度方向垂直设置,前顶板21和后立板22的两侧均搭设在两个导轨横梁11上,前顶板21和后立板22均与导轨横梁11滑动连接,且前顶板21和后立板22的滑动方向均与导辊横梁的长度方向相同,前顶板21上开设有用于穿设导向钻杆7或螺旋钻杆8的通孔211;连接板23和旋转动力件6均位于前顶板21与后立板22之间,旋转动力件6位于机架1宽度方向的中心处,连接板23设置有两个,且对称设置在旋转动力件6的两侧,连接板23与前顶板21垂直设置,连接板23的两端分别与前顶板21、后立板22固定连接。

顶进油缸4设置有两个,且对称设置在旋转动力件6的两侧,顶进油缸4的伸缩方向与导轨横梁11的长度方向相同,顶进油缸4穿设在后挡板22上,并与前挡板21固定连接,顶进油缸4的活塞杆与定位架3固定连接。当定位架3与机架1相对固定后,使顶进油缸4的活塞杆伸缩,此时顶进油缸4会驱动前挡板21靠近或远离定位架3,并使前挡板21带动连接板23和后挡板22在机架1上滑动,同时带动旋转动力件6向前顶进或向后回撤,从而实现顶进油缸4对活动架2滑动过程的驱动作用。

参照图2,前顶板21与后立板22之间固定设置有水平的引导杆222,引导杆222的长度方向与导轨横梁11的长度方向相同,引导杆222上套设有引导套2221,引导套2221与引导杆222滑动连接,引导套2221与旋转动力件6固定连接。旋转动力件6与后立板22之间设置有补位油缸221,补位油缸221的伸缩方向与引导杆222的长度方向相同,补位油缸221与后立板22固定连接,补位油缸221的活塞杆与旋转动力件6固定连接。

当导向钻杆7或螺旋钻杆8在顶进过程中发生卡钻现象时,使补位油缸221的活塞杆伸缩,补位油缸221会带动旋转动力件6在前顶板21和后立板22之间进行活动,并带动引导套2221在引导杆222上滑动,同时带动导向钻杆7或螺旋钻杆8在地层中进行活动,便于消除卡钻现象。

参照图1,驱动组件5包括链条51、链轮52和第一驱动件,链轮52设置有两个,两个链轮52分别位于其中一个导轨横梁11长度方向的两端,并与导轨横梁11转动连接;链条51设置在两个链轮52之间,并与链轮52配合使用,链条51与其中一个连接板23固定连接;第一驱动件用于驱动其中一个链轮转动,在本实施例中第一驱动件为步进电机53,步进电机53固定设置在机架1上,步进电机53的输出轴612与其中一个链轮52同轴设置且固定连接。

在顶进过程中,当顶进油缸4将导向钻杆7或螺旋钻杆8缓慢顶入地层中后,步进电机53驱动与其固定的链轮52在导轨横梁11上转动,并使链条51在两个链轮52之间传动,同时带动另一个链轮52同步转动,此时链条51会带动活动架2在机架1上快速向后滑动,并使旋转动力件6快速回撤并复位;在导向钻杆7或螺旋钻杆8拔出过程中,当顶进油缸4将导向钻杆7或螺旋钻杆8缓慢从地层中拔出后,步进电机53驱动链条51在两个链轮52之间传动,并带动活动架2和旋转动力件6快速向前滑动,从而有效缩短了顶管机的作业时间间隙,提高了顶管机的施工效率。

参照图2和图3,旋转动力件6为第一液压马达61,参照图3,第一液压马达61包括马达本体611,马达本体611内设置有输出轴612,输出轴612与马达本体611转动连接,马达本体611用于驱动输出轴612在马达本体611内转动。输出轴612朝着靠近前顶板21的一侧,输出轴612上安装有两个用于承受轴向力的轴承和两个用于承受径向力的轴承,两个用于承受轴向力的轴承和两个用于承受径向力的轴承交错设置。两个用于承受轴向力的轴承均为推力滚子轴承6121,两个用于承受径向力的轴承分别为深沟球轴承6122和圆柱滚子轴承6123。

使用时,将导向钻杆7或螺旋钻杆8连接在输出轴612上,马达本体611驱动输出轴612在马达本体611内转动,并带动导向钻杆7或螺旋钻杆8进行转动,输出轴612上的两个推力滚子轴承6121能够承受输出轴612受到的轴向力,深沟球轴承6122和圆柱滚子轴承6123能够承受输出轴612受到的径向力,从而有效提高了液压马达输出轴612的轴向承载能力和径向承载能力,改善了顶管机的施工性能,使顶管机能够进行大管径管道的施工作业,并且能够满足不同地层条件的施工要求。

参照图4,导向钻杆7内同轴开设有内孔71,内孔71贯穿导向钻杆7的两端,导向钻杆7远离机架1的一端安装有导向钻头712,导向钻头712靠近导向钻杆7的一端内安装有光靶711,光靶711与导向钻杆7同轴设置。定位架3背离活动架2的一侧与机架1后顶板之间通过三角架支立有带摄像头的电子激光经纬仪12,电子激光经纬仪12位于导向钻杆7的轴线上,并用于接收光靶711发射的激光。第一液压马达61的输出轴612上同轴开设有中空孔6124,中空孔6124贯穿第一液压马达61的输出轴612。后立板22上开设有贯穿的穿射孔223,穿射孔223与中空孔6124同轴设置,定位架3上开设有中心孔33,中心孔33与中空孔6124同轴设置,光靶711发射的激光先后穿过内孔71、中空孔6124、穿射孔223和中心孔33并照射在电子激光经纬仪12上。

施工时,将导向钻杆7安装在第一液压马达61的输出轴612上,顶进油缸4会使导向钻杆7在地层中向前顶进,顶进过程中导向钻杆7内的光靶711会发射出激光,激光先后穿过内孔71、中空孔6124、穿射孔223和中心孔33并照射在电子激光经纬仪12上,并根据电子激光经纬仪12上摄像头的信号线传输至显示器上,施工人员能够通过观察显示器上显示的激光偏移位置判断出导向钻杆7的钻进路线是否发生偏移,使导向钻杆7的顶进路线更加清楚和可视化,便于对导向钻杆7的钻进方向进行纠偏,使钻进轨迹按照设计路线施工。

参照图1,螺旋钻杆8的输送方向与顶进方向相反。当顶进油缸4驱动螺旋钻杆8和护孔壁钢管81在地层中向前顶进时,第一液压马达61驱动螺旋钻杆8在护孔壁钢管81内进行旋转,使得护孔壁钢管81内的渣土在螺旋钻杆8的作用下沿着螺旋钻杆8的输送方向从靠近机架1的一端排出,避免在粘性土质中,动力机头带动螺旋钻杆前排土而出现堵塞机头的情况。

实施例1的实施原理为:顶进作业时,将导向钻杆7或螺旋钻杆8安装在第一液压马达61的输出轴612上,插销油缸31驱动插销311插设在其中一个插销孔111内,然后顶进油缸4的活塞杆伸出,使活动架2在机架1上缓慢向前滑动,并推动导向钻杆7或螺旋钻杆8在地层中向前顶进,当导向钻杆7或螺旋钻杆8进入地层后,插销油缸31的活塞杆收缩并使插销311从插销孔111内取出,然后步进电机53驱动链条51在两个链轮52之间传动,进而带动活动架2在机架1上快速回撤并复位,再进行下一根导向钻杆7或螺旋钻杆8的顶进;地层内的导向钻杆7或螺旋钻杆8拔出时,顶进油缸4驱动活动架2在机架1上缓慢向后滑动,并将导向钻杆7或螺旋钻杆8拔出,然后插销油缸31的活塞杆收缩,使插销311从插销孔111内取出,再使步进电机53驱动链条51在两个链轮52之间传动,进而带动活动架2在机架1上快速向前滑动并与地层内下一根导向钻杆7或螺旋钻杆8连接,然后将下一根导向钻杆7或螺旋钻杆8拔出,从而有效缩短了顶管机的作业时间间隙,提高了顶管机的施工效率。

实施例2

参照图5和图6,本实施例与实施例1的不同之处在于,驱动组件5包括卷扬机54、挂钩55和挂环56,卷扬机54设置在定位架3上,卷扬机54包括卷筒541和第二驱动件,卷筒541呈圆柱状,卷筒541的轴线方向与定位架3的长度方向相同,并与定位架3转动连接,第二驱动件用于驱动卷筒转动,在本实施例中第二驱动件为第三液压马达542,第三液压马达542与定位架3固定连接,第三液压马达542的输出轴612与卷筒541同轴设置且固定连接,卷筒541上缠绕有拉绳543,拉绳543的一端与卷筒541固定连接,另一端与挂钩55固定连接,参照图6和图7,挂环56设置有两个,两个挂环56分别固定设置在机架1长度方向的两端,并与挂钩55配合使用。

在顶进过程中,当顶进油缸4将导向钻杆7或螺旋钻杆8缓慢顶入地层中后,将挂钩55挂在机架1上背离顶进方向一端的挂环56上,然后使插销油缸31的活塞杆收缩,并带动插销311从插销孔111内取出,此时第三液压马达542驱动卷筒541在定位架3上转动,卷筒541会使拉绳543不断缠绕,并带动定位架3和活动架2同时在机架1上朝着背离顶进方向的一端快速滑动,同时带动旋转动力件6快速回撤并复位,再进行下一根导向钻杆7或螺旋钻杆8的顶进,从而有效缩短了导向钻杆7和螺旋钻杆8在顶进过程中活动架2回撤的时间,提高了顶管机的施工效率。

在导向钻杆7或螺旋钻杆8拔出过程中,当顶进油缸4将导向钻杆7或螺旋钻杆8缓慢从地层中拔出后,将挂钩55挂在机架1上靠近顶进方向一端的挂环56上,然后使插销油缸31的活塞杆收缩,并带动插销311从插销孔111内取出,此时第三液压马达542驱动卷筒541在定位架3上转动,卷筒541会使拉绳543不断缠绕,并带动定位架3和活动架2同时在机架1上朝着靠近顶进方向的一端快速滑动,同时带动活动架2和旋转动力件6快速向前滑动,并与地层内下一根导向钻杆7或螺旋钻杆8连接,然后将下一根导向钻杆7或螺旋钻杆8拔出,有效缩短了导向钻杆7和螺旋钻杆8在拔出过程中活动架2向前滑动的时间,提高了顶管机的施工效率。

实施例3

参照图8,本实施例与实施例1的不同之处在于,旋转动力件6包括减速箱62和第二液压马达63,第二液压马达63设置有若干个,在本实施例中第二液压马达63为四个,第二液压马达63安装在减速箱62的输出端,减速箱62的输入端朝着靠近顶进方向的一侧,减速箱62的中心处开设有中空孔6124,中空孔6124与导向钻杆7同轴设置,且中空孔6124贯穿减速箱62的两端。

使用时,将导向钻杆7或螺旋钻杆8安装在减速箱62的输出端上,减速箱62带动导向钻杆7或螺旋钻杆8进行转动,四个第二液压马达63同时为减速箱62的输出端提供动力,从而有效提高了减速箱62输出端的承载能力,改善了顶管机的施工性能。

实施例4

参照图9,本实施例与实施例2的不同之处在于,旋转动力件6包括减速箱62和第二液压马达63,第二液压马达63设置有若干个,在本实施例中第二液压马达63为四个,第二液压马达63安装在减速箱62的输入端,减速箱62的输出端朝着靠近顶进方向的一侧,减速箱62的中心处开设有中空孔6124,中空孔6124与导向钻杆7同轴设置,且中空孔6124贯穿减速箱62的两端。

使用时,将导向钻杆7或螺旋钻杆8安装在减速箱62的输出端上,减速箱62带动导向钻杆7或螺旋钻杆8进行转动,四个第二液压马达63同时为减速箱62的输出端提供动力,从而有效提高了减速箱62输出端的承载能力,改善了顶管机的施工性能。

实施例5

参照图10,本实施例与实施例2的不同之处在于,两个插销油缸31的伸缩方向均为竖直方向,且插销油缸31的活塞杆竖直朝下,两个导轨横梁11的顶面上均沿其长度方向开设有若干个插销孔111,两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内。使插销油缸31竖直设置,能够有效减小机架1的宽度,便于顶管机在狭窄空间内进行施工。

参照图10,活动架2包括前顶板21、后立板22和连接板23,前顶板21位于后立板22远离定位架3的一侧,前顶板21和后立板22均与机架1的长度方向垂直设置,前顶板21的两侧分别搭设在两个导轨横梁11上,并与导轨横梁11滑动连接,前顶板21的滑动方向与导辊横梁的长度方向相同;连接板23和旋转动力件6均位于前顶板21和后立板22之间,后立板22与旋转动力件6远离前顶板21的一端固定连接,旋转动力件6位于机架1宽度方向的中心处,连接板23设置有两个,且对称设置在旋转动力件6的两侧,连接板23与后立板22固定连接。

参照图10,前顶板21和后立板22之间设置有补位油缸221,补位油缸221的伸缩方向与导轨横梁11的长度方向相同,补位油缸221设置有两个,且对称设置在旋转动力件6的两侧,补位油缸221与前挡板21固定连接,补位油缸221的活塞杆与后挡板22固定连接。参照图11,连接板23远离旋转动力件6的一侧转动连接有两个滚轮231,两个滚轮231分别位于导轨横梁11的上方和下方,并与导轨横梁11滚动接触。

当补位油缸221的活塞杆伸缩时,会带动旋转动力件6和连接板23在机架1上滑动并靠近或远离前顶板21,同时带动连接板23上的两个滚轮231分别在导轨横梁11的上下两侧进行滚动,对旋转动力件6和连接板23的滑动过程起到引导作用,使旋转动力件6相对于前顶板21的滑动过程更加稳定。

参照图10和图11,顶进油缸4设置有四个,四个顶进油缸4分别位于两个导轨横梁11的上方和下方,顶进油缸4的伸缩方向与导轨横梁11的长度方向相同,顶进油缸4与前挡板21固定连接,顶进油缸4的活塞杆与定位架3固定连接。将顶进油缸4设置在导轨横梁11的上下两侧,能够进一步减小机架1的宽度,便于顶管机在狭窄空间内进行施工。

本申请实施例还公开一种顶管机在非开挖通孔条件下的施工工艺。

实施例1

一种顶管机在非开挖通孔条件下的施工工艺,包括以下步骤:

S1、施工准备:

在地层内预安装管道位置的两端分别挖设顶进坑和接收坑,将顶管机吊放在顶进坑内,并对顶管机进行固定,避免顶管机在施工过程中的位置发生偏移,同时使第一液压马达61的输出轴612朝着靠近接收坑的一端。

S2、导向钻杆7顶进:

将导向钻杆7安装在第一液压马达61的输出轴612上,将两个插销油缸31的活塞杆伸出,使两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,然后使顶进油缸4的活塞杆伸出并推动活动架2在机架1上缓慢向前滑动,进而使导向钻杆7顶入地层内,同时第一液压马达61驱动导向钻杆7在地层内旋转,使导向钻杆7在地层内顶进;当一根导向钻杆7顶入地层后,两个插销油缸31的活塞杆收缩,使插销311从插销孔111中拔出,然后步进电机53驱动与其固定链轮52转动,并使链条51在两个链轮52之间传动,从而带动活动架2在机架1上快速向后滑动并复位,此时将下一根导向钻杆7安装在第一液压马达61的输出轴612上,并重复之前的操作,直至最前端的导向钻杆7进入接收坑内。

S3、螺旋钻杆8排土:

将螺旋钻杆8安装在第一液压马达61的输出轴612上,并将护孔壁钢管81套在螺旋钻杆8上,使螺旋钻杆8的前端与其前方的导向钻杆7的末端抵接或套在导向钻杆7的末端,并使护孔壁钢管81背离顶进方向的一端与前挡板21抵接;再使两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,此时顶进油缸4驱动活动架2在机架1上缓慢向前滑动,并使护孔壁钢管81和螺旋钻杆8顶入地层内,同时第一液压马达61驱动螺旋钻杆8在地层内旋转,使螺旋钻杆8在地层内顶进,并使护孔壁钢管81内的渣土通过螺旋钻杆8从靠近机架1的一端排出;当一根螺旋钻杆8顶入地层后,两个插销油缸31的活塞杆收缩,使插销311从插销孔111中拔出,步进电机53驱动链条51在两个链轮52之间传动,并使活动架2在机架1上快速向后滑动并复位,此时将下一根螺旋钻杆8安装在输出轴612上,并使相邻两个螺旋钻杆8连接,然后重复之前的操作,直至最前端的护孔壁钢管81和螺旋钻杆8进入接收坑内。

S4、导向钻杆7拆卸:

随着螺旋钻杆8在地层内向前顶进,螺旋钻杆8推动导向钻杆7向前移动并进入接收坑内,此时将导向钻杆从接收坑中吊起并回收,当最前端的护孔壁钢管81和螺旋钻杆8进入接收坑内时,导向钻杆全部回收。

S5、螺旋钻杆8拆卸:

当最前端的护孔壁钢管81和螺旋钻杆8进入接收坑内后,两个插销油缸31的活塞杆伸出,使两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,顶进油缸4再驱动活动架2在机架1上缓慢向后滑动,并使第一液压马达61带动螺旋钻杆8从护孔壁钢管8内拔出,然后将螺旋钻杆8从第一液压马达61上卸下;此时两个插销油缸31的活塞杆收缩,使插销311从插销孔111中拔出,然后步进电机53驱动链条51在两个链轮52之间传动,并带动活动架2在机架1上快速向前滑动,并使第一液压马达61与下一根螺旋钻杆8连接,再重复之前的操作,直至所有螺旋钻杆8均从护孔壁钢管8中拔出。

S6、管道铺设:

将管道放置在活动架2与护孔壁钢管81之间,使管道的一端与护孔壁钢管81的末端抵接,另一端与前挡板21抵接,然后使两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,顶进油缸4再驱动活动架2在机架1上缓慢向前滑动,并将管道顶入地层内,同时在接收坑将顶出的护孔壁钢管回收。然后两个插销油缸31的活塞杆收缩,使插销311从插销孔111中拔出,步进电机53驱动链条51在两个链轮52之间传动,并使活动架2在机架1上快速向后滑动并复位,将下一根管道放置在活动架2与护孔壁钢管81之间,并使相邻两个管道抵接,然后重复之前的操作,直至最前端的管道进入接收坑内,管道全部铺设完成。

实施例2

本实施例与实施例1的不同之处在于,当顶进油缸4将导向钻杆7、螺旋钻杆8或管道缓慢顶入地层中后,将挂钩55挂在机架1上背离顶进方向一端的挂环56上,然后使插销油缸31的活塞杆收缩,并带动插销311从插销孔111内取出,此时第三液压马达542驱动卷筒541在定位架3上转动,卷筒541会使拉绳543不断缠绕,并带动定位架3和活动架2同时在机架1上快速向后滑动并复位,再进行下一根导向钻杆7或螺旋钻杆8的顶进,从而有效缩短了导向钻杆7和螺旋钻杆8在顶进过程中活动架2回撤的时间,提高了顶管机的施工效率。

在螺旋钻杆8拆卸过程中,当顶进油缸4将螺旋钻杆8缓慢从地层中拔出后,将挂钩55挂在机架1上靠近顶进方向一端的挂环56上,然后使插销油缸31的活塞杆收缩,并带动插销311从插销孔111内取出,此时第三液压马达542驱动卷筒541在定位架3上转动,卷筒541会使拉绳543不断缠绕,并带动定位架3和活动架2同时在机架1上快速朝着靠近顶进方向的一端滑动,同时带动活动架2和旋转动力件6快速向前滑动,并与地层内下一根螺旋钻杆8连接,然后将下一根螺旋钻杆8拔出,有效缩短了螺旋钻杆8在拔出过程中活动架2向前滑动的时间,提高了顶管机的施工效率。

实施例3

本实施例与实施例1的不同之处在于,施工过程中,将导向钻杆7或螺旋钻杆8安装在减速箱62的输出端上,使减速箱62带动导向钻杆7或螺旋钻杆8进行转动。

实施例4

本实施例与实施例2的不同之处在于,施工过程中,将导向钻杆7或螺旋钻杆8安装在减速箱62的输出端上,使减速箱62带动导向钻杆7或螺旋钻杆8进行转动。

本申请实施例还公开一种顶管机在非开挖盲孔条件下的施工工艺。

实施例1

一种顶管机在非开挖盲孔条件下的施工工艺,包括以下步骤:

S1、施工准备:

在地层内预安装管道位置的一端挖设顶进坑,将顶管机吊放在顶进坑内,并对顶管机进行固定。

S2、导向钻杆7顶进:

将导向钻杆7安装在第一液压马达61的输出轴612上,将两个插销油缸31的活塞杆伸出,使两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,然后使顶进油缸4的活塞杆伸出并推动活动架2在机架1上缓慢向前滑动,进而使导向钻杆7顶入地层内,同时第一液压马达61驱动导向钻杆7在地层内旋转,使导向钻杆7在地层内顶进;当一根导向钻杆7顶入地层后,两个插销油缸31的活塞杆收缩,使插销311从插销孔111中拔出,然后步进电机53驱动与其固定链轮52转动,并使链条51在两个链轮52之间传动,从而带动活动架2在机架1上快速向后滑动并复位,此时将下一根导向钻杆7安装在第一液压马达61的输出轴612上,并重复之前的操作,直至最前端的导向钻杆7前端位于预安装管道位置远离顶进坑的一端。

S3、螺旋钻杆8排土:

将螺旋钻杆8安装在第一液压马达61的输出轴612上,并将管道套在螺旋钻杆8上,使螺旋钻杆8的前端与其前方导向钻杆7的末端抵接或套在导向钻杆7的末端上,并使管道背离顶进方向的一端与前挡板21抵接;再使两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,此时顶进油缸4驱动活动架2在机架1上缓慢向前滑动,并使管道和螺旋钻杆8顶入地层内,同时第一液压马达61驱动螺旋钻杆8在地层内旋转,使螺旋钻杆8在地层内顶进,并使管道内的渣土通过螺旋钻杆8从靠近机架1的一端排出;当一根螺旋钻杆8顶入地层后,两个插销油缸31的活塞杆收缩,使插销311从插销孔111中拔出,步进电机53驱动链条51在两个链轮52之间传动,并使活动架2在机架1上快速向后滑动并复位,此时将下一根螺旋钻杆8安装在输出轴612上,并使相邻两个螺旋钻杆8进行连接,然后重复之前的操作,直至管道铺设到前端预定位置。

S4、导向钻杆7拆卸:

两个插销油缸31的活塞杆伸出,使两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,顶进油缸4驱动活动架2在机架1上缓慢向后滑动,使第一液压马达61带动导向钻杆7从地层内拔出,然后将导向钻杆7从第一液压马达61上卸下;此时两个插销油缸31的活塞杆收缩,使插销311从插销孔111中拔出,然后步进电机53驱动链条51在两个链轮52之间传动,并带动活动架2在机架1上快速向前滑动,使第一液压马达61与下一根导向钻杆7连接,再重复之前的操作,直至所有导向钻杆7均从地层中拔出。

S5、螺旋钻杆8拆卸:

两个插销油缸31的活塞杆伸出,使两个插销油缸31活塞杆上的插销311分别插设在两个导轨横梁11上的其中一个插销孔111内,顶进油缸4再驱动活动架2在机架1上缓慢向后滑动,并使第一液压马达61带动螺旋钻杆8从管道内拔出,然后将螺旋钻杆8从第一液压马达61上卸下;此时两个插销油缸31的活塞杆收缩,使插销311从插销孔111中拔出,然后步进电机53驱动链条51在两个链轮52之间传动,并带动活动架2在机架1上快速向前滑动,并使第一液压马达61与下一根螺旋钻杆8连接,再重复之前的操作,直至所有螺旋钻杆8均从管道中拔出,此时所有的管道铺设在地层内,完成管道的铺设过程。

实施例2

本实施例与实施例1的不同之处在于,当顶进油缸4将导向钻杆7或螺旋钻杆8缓慢顶入地层中后,将挂钩55挂在机架1上背离顶进方向一端的挂环56上,然后使插销油缸31的活塞杆收缩,并带动插销311从插销孔111内取出,此时第三液压马达542驱动卷筒541在定位架3上转动,卷筒541会使拉绳543不断缠绕,并带动定位架3和活动架2同时在机架1上快速向后滑动并复位,再进行下一根导向钻杆7或螺旋钻杆8的顶进,从而有效缩短了导向钻杆7和螺旋钻杆8在顶进过程中活动架2回撤的时间,提高了顶管机的施工效率。

在导向钻杆7或螺旋钻杆8拆卸过程中,当顶进油缸4将导向钻杆7或螺旋钻杆8缓慢从地层中拔出后,将挂钩55挂在机架1上靠近顶进方向一端的挂环56上,然后使插销油缸31的活塞杆收缩,并带动插销311从插销孔111内取出,此时第三液压马达542驱动卷筒541在定位架3上转动,卷筒541会使拉绳543不断缠绕,并带动定位架3和活动架2同时在机架1上快速朝着靠近顶进方向的一端滑动,同时带动活动架2和旋转动力件6快速向前滑动,并与地层内下一根导向钻杆7或螺旋钻杆8连接,然后将下一根导向钻杆7或螺旋钻杆8拔出,有效缩短了导向钻杆7和螺旋钻杆8在拔出过程中活动架2向前滑动的时间,提高了顶管机的施工效率。

实施例3

本实施例与实施例1的不同之处在于,施工过程中,将导向钻杆7或螺旋钻杆8安装在减速箱62的输出端上,使减速箱62带动导向钻杆7或螺旋钻杆8进行转动。

实施例4

本实施例与实施例2的不同之处在于,施工过程中,将导向钻杆7或螺旋钻杆8安装在减速箱62的输出端上,使减速箱62带动导向钻杆7或螺旋钻杆8进行转动。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种顶管机及其在非开挖通孔、盲孔条件下的施工工艺

- 一种非开挖拖拉管拔除施工工艺