一种分割型复合纤维及其应用、超细纤维

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及一种分割型复合纤维,具体得,涉及一种能够将海成分快速溶出得分割型复合纤维,以及由该分割型复合纤维减量脱海后得到的超细纤维。

背景技术

随着经济水平的快速发展,人们对衣物的功能有着更高的追求,如柔软、轻量、速干、防静电等,而传统的化学纤维大多存在一系列缺点,如吸湿透气性差、色谱少、易产生静电和极光等,所以,进一步改善或者增加化学纤维的功能性十分必要。

70年代日本东丽公司进行了前期技术的沉淀和积累,顺应了市场的潮流,推出商业化的海岛复合纤维,迎合了市场的迫切需求,引起了全球瞩目。海岛纤维是将一种聚合物分散于另一种聚合物中,在纤维截面中分散相呈现出“岛”状态,而母体则相当于“海”,从纤维的横截面上看是一种成分以微细而分散的状态被另一种成分包围着。这种海岛复合纤维在减量脱海后,能得到超细纤维(单纤维0.5dtex以下),甚至极细纤维(单纤维0.1dtex以下)。超细纤维有许多不同于常规纤维的特性,如单根纤维比表面积大、纤维间空隙多而密等,所得织物手感柔软,有较好的吸水吸油性、隔热保暖等功能性,可广泛运用于服装、服饰领域、箱包、室内用品及产业领域等。

然而,超细纤维也存在一些缺点,如加工成本高昂,特别是海岛复合纤维需要较长时间的减量脱海处理。在减量脱海过程中,所用到的碱性物质(如NaOH)会破坏海岛纤维的强度。特别是对于聚酯类海岛复合纤维而言,其耐碱性比其他聚合物差,在减量脱海过程中受到碱性物质的破坏力更大,脱海后纤维的强伸度都有一定下降,从而减弱其可加工性。

中国专利CN101657573 A提供了用于得到富有致密性、膨松性的纤维结构物的分割型复合纤维。其为在纤维长度方向接合聚酰胺树脂组合物和与聚酰胺树脂组合物没有亲和性的纤维形成性聚合物而形成的分割型复合纤维,该分割型复合纤维的减量条件为在温度95℃下、使用2wt%NaOH溶液减量处理30min,得到分割纤维。较长的碱处理时间,仍在一定程度上影响纤维的物性,降低生产效率。

发明内容

本发明旨在提供一种高效、快速溶出海成分的分割型复合纤维。

本发明的技术解决方案为:

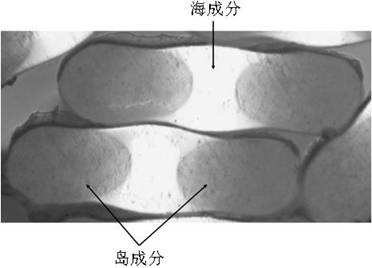

一种分割型复合纤维,该分割型复合纤维由作为海成分的易溶出聚酯以及作为岛成分的热塑性聚合物构成,在纤维横截面上海成分以连续相进行分布,岛成分以非连续相进行分布;纤维横截面上岛成分的个数为2~8个,所述岛成分的面积为30μm

0.05≤L/(R×N)≤0.30 式1,

式1中,L为海岛两成分的相界面长度,R为纤维横截面周长,N为纤维横截面上岛成分个数。

所述纤维横截面优选扁平状,且横截面上岛成分个数优选2。

所述纤维横截面的扁平度优选2.0~10.0。

所述热塑性聚合物优选聚酯、聚酰胺、聚烯烃或者它们的改性聚合物或共聚物。

该分割型复合纤维中海成分和岛成分的重量百分比优选40:60~10:90。

本发明还公开了一种超细纤维,由上述分割型复合纤维减量去除海成分后得到。

所述超细纤维的单丝纤度优选0.1~0.5dtex;所述纤维优选扁平状,且扁平度优选1.0~4.0。

由于本发明分割型复合纤维横截面上海成分和岛成分的特殊分布关系,使得减量时海成分能够被快速去除,减量时间缩短,对所得超细纤维的物性几乎没有影响。本发明的分割型复合纤维可以应用于纤维制品中。

附图说明

图1为本发明二分割复合纤维截面图。

图2为比较例二分割复合纤维截面图。

图3为本发明二分割复合纤维织物经减量脱海处理后的超细纤维截面图。

图4为比较例二分割复合纤维织物经减量脱海处理后的超细纤维截面图。

具体实施方式

本发明的分割型复合纤维由作为海成分的易溶出聚酯以及作为岛成分的热塑性聚合物构成,在纤维横截面上海成分以连续相进行分布,岛成分以非连续相进行分布。

纤维横截面上岛成分的个数为2~8个。当纤维横截面上岛成分的个数为2时,该分割纤维为二分割纤维,为达到更加柔软的织物风格,要求单丝纤度越小,同时纤维的根数越多。在这样情况下,必须降低两种聚合物的吐出量,同时增加喷丝板的开孔数,喷丝板制作成本上升。如果纤维横截面上岛成分的个数大于8,则分割复合纤维的开纤效率下降,同时生产成本上升。本发明优选纤维横截面上岛成分的个数为2~5个。

本发明所述分割型复合纤维的纤维横截面上海成分和岛成分的分布满足式1,

0.05≤L/(R×N)≤0.30 式1,

式1中,L为海岛两成分的相界面长度,R为纤维横截面周长,N为纤维横截面上岛成分个数。

上述式1表示单个岛成分和海成分相界面长度与纤维横截面周长的关系。L/(R×N)的比值越小,减量处理时,海成分和岛成分更易相互剥离,达到理论减量率所用的开纤时间更短。当L/(R×N)的比值大于0.30时,会导致分割型复合纤维在减量处理过程中难以快速脱海,减量过程中碱性物质对岛成分的破坏加大,脱海后所得超细纤维的强伸度下降,影响超细纤维织物的后续加工性能。当L/(R×N)的比值小于0.05时,则使用喷丝板喷丝时丝条不稳,纺丝困难。

同时,本发明所限定的上述L/(R×N)的值的范围是岛成分2~8个的所有情况的概括范围,在要达到理想减量效率时,岛成分个数越小,L/(R×N)的值应该越小。且在于现有技术比较时,应当在同等岛成分个数下进行。

所述岛成分的面积为30μm

本发明优选所述纤维的横截面优选扁平状,且横截面上岛成分个数优选2。

所述扁平状纤维的扁平度优选2.0~10.0。如果纤维的扁平度太大,则纺丝时丝条抖动大,纺丝性差;如果纤维的扁平度太小,则海成分和岛成分界面长度大,不能够达到快速减量的目的。

本发明所述海成分为易溶出聚酯,对易溶出聚酯不做特别地限定,可以是含有间苯二甲酸-5-磺酸钠(SSIPA)、聚乙二醇、聚乳酸、聚环氧烷缩合聚合物中至少一种的结构单元的聚酯,其中优选SSIPA结构单元,SSIPA结构单元占易溶出聚酯中酸成分的2~12mol%,优选2~8mol%。

本发明所述岛成分为热塑性聚合物可以是聚酯、聚酰胺、聚烯烃、聚氨酯、聚四氟乙烯以及它们的改性聚合物或共聚物等。所述它们的改性聚合物可以是添加了无机粒子如SiO

本发明分割复合纤维中,如果海成分太多的话,生产成本上升,同时纤维在减量处理过程中海成分难以快速脱除;如果海成分太少的话,分割复合纤维整体的柔软性降低,且分割复合纤维的复合可能存在异常,纺丝困难。综合考虑纤维的生产成本以及织物柔软性,本发明海成分和岛成分的重量百分比优选40:60~10:90,更优选30:70~20:80。

本发明的分割复合纤维可以应用于织物中,可以使用一部分本发明所述分割复合纤维与其他纤维共同纺织制成织物,也可以单独纺织制成织物。将制成的织物进行减量能够得到超细纤维织物,超细纤维织物中纤维的单丝纤度可以在1.0dtex以下,强度为1.0~5.0cN/dtex。考虑到超细纤维织物的柔软性及生产实践性,优选纤维的单丝纤度为0.1~0.5dtex,强度为1.5~5.0cN/dtex。

所述超细纤维织物中纤维的断面形状为扁平状或三角形,其中优选扁平状,且扁平状的扁平度优选1.0~4.0。

根据海成分易溶出聚酯的不同,可以选择不同的减量条件。

碱溶解的处理条件优选使用0.5%~5%的NaOH溶液,最优选1.0%~2.0%。处理温度优选80℃~95℃。NaOH溶液浓度过低,减量时间长,影响加工效率,NaOH溶液浓度过高,则易破坏纤维的结构,减弱纤维的强度。处理时间依据NaOH溶液浓度和处理温度而定。一般而言,在NaOH溶液浓度1.0wt%,处理温度90℃条件下,处理时间为10min~15min。

本发明通过限定纤维断面上海成分和岛成分的分布满足0.05≤L/(R×N)≤0.3,使得分割型复合纤维减量时海成分能够被快速去除,减量时间缩短,对所得超细纤维的物性几乎没有影响。本发明的分割型复合纤维可以应用于制被织物,然后经减量得到超细纤维织物。

本发明所涉及的主要评价方法包括以下4个:

1.单丝纤度

设备采用YG086(南通宏大),测试条件为:卷取速度:100~200m/min,预加张力为:延伸丝0.05g/dtex;加捻变形丝0.1g/dtex。

2.织物撕裂强度

测定条件为:温度20℃(RT),湿度65%,试样100mm(经)×63mm(纬),重锤重量根据样品调整。

3.减量后纤维断面

通过扫描电子显微镜(SEM)对样品断面进行观察,统计减量处理后纤维断面有无分割异常(分割异常是指从纤维断面的90度正视角看,减量处理后的纤维之间相互粘连,没有分散开的状态)。下记〇和△判定为合格。拍摄方法如下所述。首先对样品进行预处理。预处理方法:向样品中滴加水(2-3滴/g),置于冷冻箱中于-5℃冷冻处理40min后制样。设备采用SS-550(日本岛津株式会社)对样品进行拍摄,射电电压10kV,工作距离7.5mm。

〇:为无分割异常,

△:为分割异常小于5%,

×:为分割异常大于5%。

4.减量率

减量率为减量处理前后,织物的重量减少率。减量条件为:浓度为1.0wt%NaOH溶液,温度为90℃,处理时间10~15min(处理时间依据不同类型的分割复合纤维而定),织物重量份数:溶液重量份数=1:140。

5.扁平度

与纤维轴垂直的纤维截面中最长长度为最大宽度,将与上述最大宽度方向垂直的厚度方向上最长的长度作为最大厚度,将最大长度/最大厚度作为扁平度。最大长度和最大厚度测试方法如下。将复合纤维用环氧树脂包埋,在Reichert社制CryosectioningSystemModelFC•4E中冻结,用具有金刚石刀的Reichert-Nisseiultracut N(ウルトラミクロトーム)切削,然后将该切削面用(株)日立制作所制透射电子显微镜(TEM)H-7100FA以能够观察进行拍照。将从该图像中任意选择10根纤维,使用图像处理软件(WINROOF)测定所有纤维最大长度和最大宽度,求出平均值。

6.岛成分面积

将复合纤维用环氧树脂包埋,在Reichert社制CryosectioningSystemModel FC•4E中冻结,用金刚石刀Reichert-Nisseiultracut N(ウルトラミクロトーム)切削,然后将该切削面用(株)日立制作所制扫描电子显微镜(TEM)H-7100FA以能够观察进行拍照。将从该图像中任意选择10根纤维,使用图像处理软件(WINROOF)处理后采用分割法分别计算岛成分的面积,求平均值。

7. L和R值的计算

将复合纤维用环氧树脂包埋,在Reichert社制CryosectioningSystemModel FC•4E中冻结,用金刚石刀Reichert-Nisseiultracut N(ウルトラミクロトーム)切削,然后将该切削面用(株)日立制作所制扫描电子显微镜(TEM)H-7100FA以能够观察进行拍照。将从该图像中任意选择10根纤维,使用图像处理软件(WINROOF)测定L和R值,求平均值。

8.染色性评价方法

织物样品在80度下进行6小时烘干处理。之后,使用INTEC CO.,LTD社DATACOLOUR 650型分光光度仪测试织物的L

以下列举实施例具体说明本发明。但本发明不限于以下描述的实施例。

实施例1

本实施例选取PET为岛成分,易溶出聚酯为海成分,采用2分割喷丝板进行纺丝,目标加捻变形丝的规格为16T-48f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中PET的熔融温度在290℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为60%:40%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,PET呈现2分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.8,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间10min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度120℃,处理时间20min。染色处理后,PET聚合物完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到41.5%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在17.5N,织物的染色性能良,具体数值见表1。

实施例2

本实施例选取PET为岛成分,易溶出聚酯为海成分,采用2分割喷丝板进行纺丝,目标加捻变形丝的规格为64T-48f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中PET的熔融温度在290℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为60%:40%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,PET呈现2分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.8,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间10min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度120℃,处理时间20min。染色处理后,PET聚合物完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到42.0%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在17.3N,织物的染色性能良,具体数值见表1。

实施例3

本实施例选取PET为岛成分,易溶出聚酯为海成分,采用48孔2分割喷丝板进行纺丝,目标加捻变形丝的规格为43T-48f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中PET的熔融温度在290℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为90%:10%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,PET呈现2分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.7,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间15min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度120℃,处理时间20min。染色处理后,PET聚合物完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到11.5%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在18.3N,织物的染色性能良,具体数值见表1。

实施例4

本实施例选取PET为岛成分,易溶出聚酯为海成分,采用新型48孔2分割喷丝板进行纺丝,目标加捻变形丝的规格为64T-48f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中PET的熔融温度在290℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为90%:10%。之后在纺丝速度1200m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,PET呈现2分割非连续相分布。

对原丝进行延伸加工。设定加工速度为500m/min,温度为130℃,延伸倍率为3.2,可制得延伸丝。之后对延伸丝进行加捻加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.2,可制得加捻丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间15min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度120℃,处理时间20min。染色处理后,PET聚合物完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到10.5%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在16.7N,织物的染色性能良,具体数值见表1。

实施例5

本实施例选取PET为岛,易溶出聚酯为海成分,采用4分割喷丝板进行纺丝,目标加捻变形丝的规格为192T-72f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中PET的熔融温度在290℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为60%:40%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,PET呈现4分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.8,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间11min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度120℃,处理时间20min。染色处理后,PET聚合物完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到42.5%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在17.7N,织物的染色性能良,具体数值见表1。

实施例6

本实施例选取PET为岛,易溶出聚酯为海成分,采用8分割喷丝板进行纺丝,目标加捻变形丝的规格为192T-36f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中PET的熔融温度在290℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为60%:40%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,PET呈现8分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.8,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间15min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度120℃,处理时间20min。染色处理后,PET聚合物完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到41.1%,断面观察织物中纤维的截面为三角形状,织物的撕裂强度在17.1N,织物的染色性能良,具体数值见表1。

实施例7

本实施例选取PET为岛,易溶出聚酯为海成分,采用8分割喷丝板进行纺丝,目标加捻变形丝的规格为240T-36f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中PET的熔融温度在290℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为60%:40%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,PET呈现8分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.8,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间15min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度120℃,处理时间20min。染色处理后,PET聚合物完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到41.6%,断面观察织物中纤维的截面为三角形状,织物的撕裂强度在17.6N,织物的染色性能良,具体数值见表1。

实施例8

本实施例选取PET为岛,易溶出聚酯为海成分,采用8分割喷丝板进行纺丝,目标加捻变形丝的规格为192T-36f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中PET的熔融温度在290℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为60%:40%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,PET呈现8分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.8,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间15min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度120℃,处理时间20min。染色处理后,PET聚合物完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到41.3%,断面观察织物中纤维的截面为三角形状,织物的撕裂强度在17.3N,织物的染色性能良,具体数值见表1。

实施例9

本实施例选取阳离子聚酯为岛成分,易溶出聚酯为海成分,采用4分割喷丝板进行纺丝,目标加捻变形丝的规格为192T-72f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中阳离子聚酯的熔融温度在285℃,易溶出聚酯熔融温度在280℃,PET和易溶出聚酯的复合比例为60%:40%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,阳离子聚酯呈现4分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为150℃,延伸倍率为1.8,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间11min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为分散染料,条件为温度130℃,处理时间20min。染色处理后,阳离子聚酯完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到40.9%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在16.1N,织物的染色性能良,具体数值见表1。

实施例10

本实施例选取聚酰胺为岛成分,易溶出聚酯为海成分,采用4分割喷丝板进行纺丝,目标加捻变形丝的规格为192T-72f。制造方法如下所述。将海成分和岛成分干燥水分至50ppm以下,分别送入双组分螺杆熔融,之后经计量泵计量,复合喷丝板挤出成型。其中聚酰胺的熔融温度设定在255℃,易溶出聚酯熔融温度设定在280℃,PET和易溶出聚酯的复合比例为60%:40%。之后在纺丝速度为2500m/min的条件下卷取成丝。在所制得的分割型复合纤维横截面上,易溶出聚酯呈现连续相分布,聚酰胺呈现4分割非连续相分布。

对原丝进行加捻变形加工。设定加工速度为500m/min,温度为130℃,延伸倍率为1.8,可制得加捻变形丝。

在温度为90℃,NaOH溶液浓度1.0wt%的条件下,对上述加捻变形丝制成的织物进行减量处理,处理时间11min,之后取出洗净干燥。称量减量前后质量变化,计算减量率。再对织物进行染色处理。所用染料为酸性染料,条件为温度95℃,处理时间30min。染色处理后,聚酰胺完全上色。

制品的相关测试结果如下:减量处理后织物的减量率达到43.2%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在25.1N,织物的染色性能良,具体数值见表1。

比较例1

本实施例选取PET为岛成分,易溶出聚酯为海成分,采用常规2分割喷丝板进行纺丝,目标加捻变形丝的规格为64T-48f。除喷丝板所用不同外,其他条件与实施例2相同。

制品的相关测试结果如下:减量处理后织物的减量率达到32.5%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在15.4N,织物的染色性能中,具体数值见表1。

由于使用常规2分割喷丝板得到的分割型复合纤维中的L/(R*N)的值大于0.3,特别是与实施例1-4的2分割的分割型复合纤维中的L/(R*N)的值相比过大,在相同分割数、相同减量时间的情况下,存在分割异常的情况,导致织物的强度和染色性变差。

比较例2

本实施例选取PET为岛成分,易溶出聚酯为海成分,采用常规2分割喷丝板进行纺丝,目标加捻变形丝的规格为43T-48f。除喷丝板所用不同外,其他条件与实施例3相同。

制品的相关测试结果如下:减量处理后织物的减量率达到8.7%,断面观察织物中纤维的截面为扁平形状,织物的撕裂强度在16.8N,织物的染色性能中,具体数值见表1。

由于使用常规2分割喷丝板得到的分割型复合纤维中的L/(R*N)的值大于0.3,特别是与实施例1-4的2分割的分割型复合纤维中的L/(R*N)的值相比过大,在相同分割数、相同减量时间的情况下,存在分割异常的情况,导致织物的强度和染色性变差。

比较例3

本实施例选取PET为岛成分,易溶出聚酯为海成分,采用常规8分割喷丝板进行纺丝,目标加捻变形丝的规格为192T-36f。除喷丝板所用不同外,其他条件与实施例6相同。

制品的相关测试结果如下:减量处理后织物的减量率达到35.5%,断面观察织物中纤维的截面为三角形状,织物的撕裂强度在14.8N,织物的染色性能中,具体数值见表1。

由于使用常规2分割喷丝板得到的分割型复合纤维中的L/(R*N)的值大于0.3,特别是与实施例6-8的2分割的分割型复合纤维中的L/(R*N)的值相比过大,在相同分割数、相同减量时间的情况下,存在分割异常的情况,导致织物的强度和染色性变差。

表1

- 一种分割型复合纤维及其应用、超细纤维

- 一种分割型复合纤维及超细纤维织物