一种复合材料车顶总成

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及车顶复合材料应用汽车轻量化领域,具体为一种可拆卸的复合材料车顶总成。

背景技术

现有技术中,轿车车顶部件基本都是金属钣金结构,外板是钣金件,内板骨架也是金属件,外板与内板采用焊接方式连接,内板也通过焊接方式与车身件连接,属于钢板结构车顶总成。

现有的钢板结构车顶总成,由于材料密度大(约7.85g/cm3),相对车顶总成的质量较重,增加了汽车使用油耗,不节能不环保。(汽车每减少100公斤,燃油节省0.35L,二氧化碳少排放-10g/km)。

发明内容

为了解决上述的技术问题,本发明的目的是提供一种复合材料车顶总成。

为了实现上述的目的,本发明采用了以下的技术方案:一种复合材料车顶总成,所述复合材料车顶总成包括车顶外板、底板、胶合件、嵌件螺母,及根据车型需要可集成附件天窗、密封条等;所述车顶外板与底板为热塑性工程材料,所述底板通过胶合件粘结固定于所述车顶外板的下侧;所述嵌件螺母与底板经过注塑工艺固定为一体,且嵌件螺母设于底板的下侧,所述嵌件螺母的外壁呈环绕状沿圆周均匀设有多个与嵌件螺母注塑为一体的加强引脚,所述嵌件螺母的数量为多个,且多个嵌件螺母均匀排布在所述底板的两侧边区域。

优选的方案,所述车顶外板与底板的材料为改性增强聚丙烯或尼龙,所述可集成的天窗材料为聚碳酸酯或聚甲基丙烯酸甲酯高分子材料。

进一步优选的方案,所述复合材料车顶总成底板前后侧均贴合有密封条,且密封条通过双面胶黏贴在底板边壁,所述胶合件为树脂材料制成的胶水。

再进一步优选的方案,所述底板的中部及边缘设置多条用于增强底板刚度的加强筋,且设有多处用于减重的减重孔。

再进一步优选的方案,所述复合材料车顶总成通过螺钉贯穿于嵌件螺母的螺孔和底板中,通过螺纹连接的方式把可拆卸轻型车顶总成固定在车身顶部。

再进一步优选的方案,所述嵌件螺母与底板是经过注塑工艺镶嵌为一体。

再进一步优选的方案,所述复合材料总成可根据车型需要设置集成或搭载天窗玻璃,其天窗与底板经过注塑工艺镶嵌为一体。

再进一步优选的方案,所述复合材料车顶总成可集成顶棚内饰件,集成方式为卡接、CLIP紧固件装配等。

本发明由于采用了上述的技术方案,具备以下有益效果:

1、本发明的复合材料车顶总成重量相对传统钣金较轻,有益降低油耗,减排二氧化碳;

2、本申请车顶部件的成型工艺由传统的钣金成型改变为注塑工艺成型,由于钣金件的冲压工艺有一定的成型局限,有些复杂产品结构无法冲压成型,但改成注塑工艺后,车顶外板与内板的工艺成型设计结构更加自由化,可以集成多种嵌件生产,优化了装配结构;

3、传统钣金车顶是在线整车喷涂,而复合材料车顶可以实现线下生产,车厂总装车间装配,对后期车顶部件问题检查及维修更换更加方便,且更换车顶成本相对较低。

4、复合材料车顶总成通过螺纹与车身连接的结构设计,具备了反复拆装的优点,集成了顶棚内饰件的复合材料车顶总成,则可以为驾驶者提供了一种户外体验敞篷汽车的体验方式,增加乐趣。

附图说明

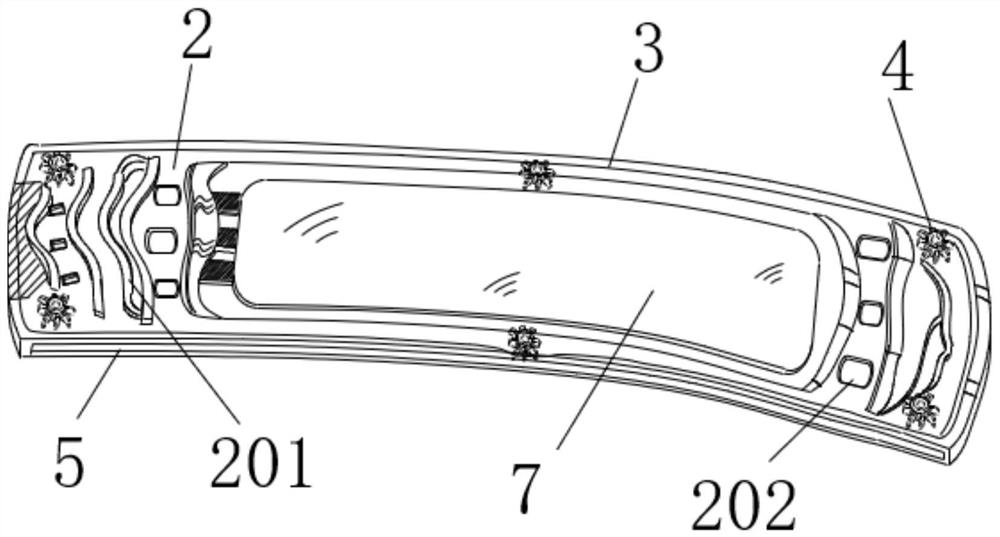

图1为本发明具体实施方式的整体结构示意图;

图2为本发明具体实施方式的底板结构示意图;

图3为本发明具体实施方式的嵌件螺母零件结构示意图。

图4为本发明具体实施方式的可拆卸复合材料车顶总成装配位置图。

图5为本发明拆卸复合材料车顶总成后的体验敞篷方式示意图。

图中:1车顶外板;2底板;201加强筋;202减重孔;3胶合件;4嵌件螺母;401加强引脚;402螺孔;5密封条;6螺钉;7天窗;8复合材料车顶总成;

具体实施方式

下面结合附图对本发明的具体实施方式做一个详细的说明。

请参阅图1-3所示,一种复合材料车顶总成,车顶总成包括车顶外板1、底板2、胶合件3、嵌件螺母4,及可集成的附件:天窗7、密封条5;车顶外板1与底板2为热塑性高分子材料,底板2通过胶合件3粘结固定于车顶外板1的下侧;嵌件螺母4与底板2经过注塑工艺固定为一体,嵌件螺母4设于底板2的下侧,嵌件螺母4的外壁呈环绕状沿圆周均匀设有多个与嵌件螺母4注塑为一体的加强引脚401,嵌件螺母4的数量为多个,且多个嵌件螺母4均匀排布在底板2的侧边区域,所述车顶外板1与底板2的材料改性增强聚丙烯或尼龙,区别于目前轿车车顶部件基本都是金属钣金结构,车顶外板1与顶板采用改性聚丙烯,底板2采用玻纤增强聚丙烯或尼龙,其中改性聚丙烯密度为1.1~1.3g/cm3,改性尼龙的密度约为1.3g/cm3,相对于金属钣金,两者具有重量轻的优点,车顶整体重量降低,有利于降低油耗,从而减少二氧化碳的排放。

根据车型配置需要,可集成部件天窗7作为嵌件与底板2注塑生产时固定为一体,节省了目前的汽车天窗采用金属框架固定天窗的装置,优化结构,天窗7为聚碳酸酯或聚甲基丙烯酸甲酯高分子材料,其密度为1.2g/cm3,相对于传统的玻璃天窗(2.6g/cm3)明显较轻,进一步降低了车顶部件的质量。

进一步的,车顶部件的成型工艺由传统的钣金成型改变为注塑工艺成型,由于钣金件的冲压工艺有一定的成型局限,有些复杂产品结构无法冲压成型,但改成注塑工艺后,车顶外板与内板的工艺成型设计结构更加自由化,可以集成多种嵌件生产,优化了装配结构。

由上阐述,进行安装时,让底板2四角及中部侧边与汽车车顶进行多处连接,用于固定车顶总成,由于嵌件螺母4的外壁有加强引脚401,八条加强引脚401作为加强件分布在嵌件螺母4周围,即八爪结构,可以牢靠地固定住嵌件螺母4不脱落,提高了结构的稳定性,所述底板2的下部设置多条用于增强底板刚度的加强筋201,且设有多处用于减重的减重孔202,在增强底板2刚度的同时减轻重量,通过加强筋201增加底板2的坚固性,延长底板2的使用寿命。

本实施例中如图2所示,所述车顶外板1前后侧均贴合有密封条5,且密封条5通过双面胶黏贴在底板2边壁,所述胶合件3为聚氨酯胶水,通过密封条5和胶水的配合,防止雨水进入到车顶总成内部,用于车顶总成防漏水作用,所述可拆卸复合材料车顶总成通过螺钉6贯穿于嵌件螺母4的螺孔402和底板2中,复合材料车顶总成通过螺纹连接的方式固定在车身顶部,螺钉6可采用常规的标准工具(如螺钉起子、扭力扳手等随车标配工具)进行按需反复拆装,方便后期拆卸车顶总成,

所述复合材料总成8可集成汽车内饰顶棚部件,集成方式有卡扣、CLIP等装配方式,顶棚内饰件集成在底板2下侧并为一体,在拆卸复合材料车顶总成后,则为驾驶者提供一种无车顶式——敞篷车的户外乐驾方式。所述螺钉6是从车厢内部进行拆装,在顶棚内饰件上与螺钉6对应位置处设置让位槽,方便扳手工具拆卸螺钉6,并在让位槽口处设置卡接装配的装饰盖板与顶棚内饰件匹配。

上述实施例对本发明的具体描述,只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限定,本领域的技术工程师根据上述发明的内容对本发明作出一些非本质的改进和调整均落入本发明的保护范围之内。

- 一种复合材料车顶总成

- 一种碳纤维夹层增强复合材料汽车顶盖总成结构