一种医药喷雾瓶瓶盖自动装配工艺

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及喷雾瓶瓶盖装配工艺技术领域,尤其涉及一种医药喷雾瓶瓶盖自动装配工艺。

背景技术

目前市面上的水、饮料、酒以及化工产品基本上都使用塑料瓶或者玻璃瓶等普遍采用三件套结构的瓶子,由瓶体、密封圈和盖帽组成。还有的一些化工产品则使用带有喷头的喷雾型瓶子(例如:防晒喷雾、防狼喷雾、止痛消炎喷雾等),目前这种喷雾瓶使用更为方便快捷,更容易被人们接受,逐渐代替了人们常用的普通类型瓶子,因此市场需求量极大。

这种喷雾型瓶子是由瓶体、按压式喷头和盖帽组成,使用时只要取掉盖帽,按压喷头即可将瓶内的液体喷出,不使用时只要盖上盖帽。目前已有的装配都是通过纯手工或简单的夹具手工完成,这种组装方式生产效率低,需要较多工人,人工费用高,劳动强度大,瓶盖的质量不稳定。

因此,现有技术存在缺陷,需要改进。

发明内容

为了解决现有技术存在的缺陷,本发明提供了一种医药喷雾瓶瓶盖自动装配工艺。

本发明提供的技术文案,包括一种医药喷雾瓶瓶盖自动装配工艺,其特征在于:具体装配步骤如下:

步骤S1、瓶体上料过程;

步骤S2、喷头上料输送过程;

步骤S3、瓶体输送过程;

步骤S4、瓶体与喷头插装成组合件一过程;

步骤S5、喷头拧紧过程;

步骤S6、瓶盖上料输送过程;

步骤S7、瓶盖与组合件一组装成组合件二过程;

步骤S8、成品下料过程;

优选地,步骤S1中,所述瓶体上料过程为机器人从输送线上将瓶体抓起并放置在分度盘旋转送料机构的双层载料夹具的前侧。

优选地,步骤S1中,所述喷头上料输送过程为振动盘送料装置将两个喷头送至喷头自动压装装置的直振送料组件一的送料轨道一和送料轨道二上,再由直振送料组件一将两个喷头再输送至接驳轨道一和接驳轨道二的出料口处。

优选地,步骤S3中,所述瓶体输送过程为电机驱动装置的伺服电机一驱动减速机一转动,齿轮一带动齿轮二转动,从而带动中空旋转平台转动,中空旋转平台带动载料转轴及双层载料夹具顺时针旋转至喷头上料压装机构位置处,使两个瓶体移动至吸料管一和吸料管二的下方。

优选地,步骤S4中,所述瓶体与喷头插装成组合件一过程为喷头自动压装装置的下压气缸一和下压气缸二推动吸料管一和吸料管二向下运动,吸料管一和吸料管二分别将对应的喷头吸住,此时定位接驳块一和定位接驳块二相互接触,两个喷头的吸管通过定位接驳块一和定位接驳块二的导向精准的插入瓶体内,然后推送气缸一和推送气缸二同时拉动定位接驳块一和定位接驳块二,吸料管一和吸料管二继续带动两个喷头向下运动,将其插装在瓶体上组成组合件一。

优选地,步骤S5中,所述喷头拧紧过程为分度盘旋转送料机构将组合件一输送至喷头拧紧机构位置处,喷头拧紧机构的气缸定位组件一的推送气缸五推动压块将移动至电机驱动拧紧组件一下方的瓶体压紧在双层载料夹具上,防止其晃动,电机驱动装置驱动带动电机拧盖装置向下运动,电机驱动拧紧组件一的下压夹料机械手接触到喷头并将喷头夹住,然后减速机二驱动伺服电机二转动,同步带轮一带动同步带轮二及下压夹料机械手同步自转,将喷头旋转拧紧在瓶体上。

优选地,步骤S6中,所述瓶盖上料输送过程为振动盘送料装置二将两个瓶盖输送至瓶盖自动压装装置的两条送料轨道上,直振送料组件二将两个瓶盖输送至瓶盖接驳及气缸压装组件的出料口处。

优选地,步骤S7中,所述瓶盖与组合件一组装成组合件二过程为分度盘旋转送料机构将组合件一输送至瓶盖上料压装机构位置处,使两个拧紧喷头的瓶体正对着定位导向板的两个通孔,瓶盖接驳及气缸压装组件的下压气缸三和下压气缸四分别向下推动压块一和压块二将两个瓶盖吸住并沿着定位导向板的两个通孔将瓶盖扣合在瓶体上组成组合件二。

优选地,步骤S8中,所述成品下料过程为分度盘旋转送料机构将组合件二送至前侧,由机器人将成品从双层载料夹具上取下送出工作台。

相对于现有技术地有益效果,本发明通过设置喷头上料压装机构,能够一次性输送两个喷头并将其安装在瓶体上,安装精准度高,提高了装配效率;通过设置瓶盖拧紧机构,能够快速且精准地拧紧喷头;通过设置瓶盖上料压装机构,能够一次性输送两个瓶盖并将其盖在瓶体上;本发明自动化程度高,大大提高了工作效率和降低了人工成本,具有良好的市场应用价值。

附图说明

为了更清楚的说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需使用的附图作简单介绍,显而易见的,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

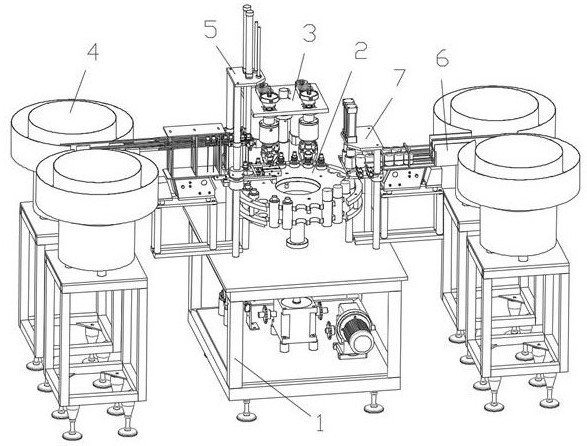

图1为本发明的整体结构示意图;

图2为本发明的分度盘旋转送料机构和瓶盖拧紧机构结构示意图;

图3为本发明的载料送料装置结构示意图;

图4为本发明的电机拧盖装置结构示意图;

图5为本发明的电机驱动拧紧组件一结构示意图;

图6为本发明的喷头自动压装装置结构示意图;

图7为本发明的直振送料组件一结构示意图;

图8为本发明的喷头接驳及气缸压装组件结构示意图;

图9为本发明的瓶盖自动压装装置结构示意图;

图10为本发明的瓶盖接驳及气缸压装组件结构示意图;

图例所示:1、工作台;2、分度盘旋转送料机构;3、瓶盖拧紧机构;4、振动盘送料装置一;5、喷头自动压装装置;6、振动盘送料装置二;7、瓶盖自动压装装置;21、电机驱动装置;22、载料送料装置;221、料轴承座;222、载料转轴;223、双层载料夹具;224、托料支座;225、环形托料治具;31、凸轮升降传动装置;32、电机拧盖装置;33、瓶身定位装置;321、升降传动轴;322、定位导向轴;323、电机安装板;324、电机驱动拧紧组件一;325、电机驱动拧紧组件二;326、滚轮一;327、滚轮二;3241、伺服电机二;3242、减速机二;3243、同步带轮一;3244、下压夹料机械手;51、直振送料组件一;52、喷头接驳及气缸压装组件;511、直振底座;512、直振;513、轨道支架;514、送料轨道一;515、送料轨道二;520、支柱一;521、接驳支座;522、接驳轨道一;523、气缸安装板一;524、下压气缸一;525、吸料管一;526、气缸安装架;527、推送气缸二;528、定位接驳块二;529、推送气缸三;71、直振送料组件二;72、瓶盖接驳及气缸压装组件;720、支柱三;721、连接板一;722、连接板二;723、定位导向板;724、气缸安装板二;725、下压气缸三;726、下压气缸四;727、压块一;728、压块二;729、薄型气缸。

具体实施方式

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“固定”、“一体成型”、“左”、“右”以及类似的表述只是为了说明的目的,在图中,结构相似的单元是用以相同标号标示。

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

下面结合附图对本发明作详细说明。

如图1至图10所示,包括工作台1,所述工作台1的上表面中部设置有分度盘旋转送料机构2,所述分度盘旋转送料机构2的后侧设置有喷头拧紧机构3,且所述喷头拧紧机构3的工作端位于分度盘旋转送料机构2的上方,所述分度盘旋转送料机构2的左右两侧分别设置有喷头上料压装机构和瓶盖上料压装机构;

所述喷头上料压装机构包括振动盘送料装置一4和喷头自动压装装置5,所述振动盘送料装置一4设置在工作台1的左侧,所述喷头自动压装装置5固定在工作台1的上表面左侧,且所述喷头自动压装装置5的进料口与振动盘送料装置一4的出料口连接,所述喷头自动压装装置5的工作端位于分度盘旋转送料机构2的上方,所述喷头自动压装装置5将振动盘送料装置一4输送的喷头压装在分度盘旋转送料机构2装载的瓶子上;

所述瓶盖上料压装机构包括振动盘送料装置二6和瓶盖自动压装装置7,所述振动盘送料装置二6设置在工作台1的右侧,所述瓶盖自动压装装置7固定在工作台1的上表面右侧,且所述瓶盖自动压装装置7的进料口与振动盘送料装置二6的出料口连接,所述瓶盖自动压装装置7的工作端位于分度盘旋转送料机构2的上方,所述瓶盖自动压装装置7将振动盘送料装置二6输送的瓶盖压装在分度盘旋转送料机构2装载的瓶子上。

优选地,所述喷头自动压装装置5包括直振送料组件一51和喷头接驳及气缸压装组件52,所述直振送料组件一51固定在工作台1的上表面,所述直振送料组件一51的进料口与振动盘送料装置一4的出料口连接,所述喷头接驳及气缸压装组件52的下端固定在工作台1上表面,所述喷头接驳及气缸压装组件52的进料口与直振送料组件一51的出料口连接。

优选地,所述喷头接驳及气缸压装组件52包括支柱一520、支柱二、接驳支座521、接驳轨道一522、接驳轨道二、气缸安装板一523、下压气缸一524、下压气缸二、吸料管一525、吸料管二、气缸安装架526、推送气缸一、推送气缸二527、定位接驳块一和定位接驳块二528,所述支柱一520、支柱二均固定在工作台1上,所述接驳支座521套设在支柱一520和支柱二之间,所述接驳轨道一522和接驳轨道二均固定在接驳支座521上,所述气缸安装板一523固定在支柱一520和支柱二的上端,所述下压气缸一524和下压气缸二分别固定在气缸安装板一523的上表面与接驳轨道一522和接驳轨道二相对应位置处,且所述下压气缸一524和下压气缸二的工作端穿过气缸安装板一523分别与吸料管一525、吸料管二的上端固定连接,所述接驳轨道一522和接驳轨道二的出料通道的靠近出料口位置处均设置有一组可翻转的托料块,所述气缸安装架526固定在接驳支座521的下方,所述推送气缸一和推送气缸二527均固定在气缸安装架526上,所述定位接驳块一和定位接驳块二528的固定端分别与推送气缸一和推送气缸二527的工作端固定连接。

优选地,所述支柱一520和支柱二与接驳轨道一522和接驳轨道二的出料口相对应位置处分别固定有一个气缸支座一和气缸支座二,所述气缸支座一和气缸支座二分别固定有一个推送气缸三529和推送气缸四,所述推送气缸三529和推送气缸四的工作端均固定有一个挡料柱。

优选地,所述瓶盖自动压装装置7包括直振送料组件二和瓶盖接驳及气缸压装组件72,所述直振送料组件二固定在工作台1的上表面,所述直振送料组件二的进料口与振动盘送料装置二6的出料口连接,所述瓶盖接驳及气缸压装组件72的下端固定在工作台1上表面,所述瓶盖接驳及气缸压装组件72的进料口与直振送料组件二的出料口连接。

优选地,所述瓶盖接驳及气缸压装组件72包括支柱三720、支柱四、连接板一721、连接板二722、定位导向板723、气缸安装板二724、下压气缸三725、下压气缸四726、压块一727和压块二728,所述柱三和支柱四的下端固定在工作台1上,所述连接板一721和连接板二722的右端分别与支柱三720和支柱四固定连接,所述定位导向板723的前后两端分别与连接板一721和连接板二722固定连接,所述气缸安装板二724的下表面均与支柱三720和支柱四的上端固定连接,所述下压气缸三725、下压气缸四726分别固定在气缸安装板二724的上表面与定位导向板723的两个出料口相对应位置处,所述压块一727和压块二728的上端分别与下压气缸三725、下压气缸的工作端固定连接。

优选地,所述连接板一721和连接板二722的上表面分别设置有两个薄型气缸729,每个所述薄型气缸729的工作端均固定有一个挡料片,每两个相邻的挡料片之间的距离能够容纳一个瓶盖。

优选地,所述分度盘旋转送料机构2包括电机驱动装置21和载料送料装置22,所述电机驱动装置21设置在工作台1面下方,所述载料送料装置22设置在工作台1的上表面,且所述载料送料装置22的输入端与电机驱动装置21的输出端通过联轴器连接。

优选地,所述喷头拧紧机构3包括凸轮升降传动装置31、电机拧盖装置32和瓶身定位装置33,所述凸轮升降传动装置31设置在电机驱动装置21的后侧,且所述凸轮升降传动装置31的输入端与电机驱动装置21的工作端传动连接,所述电机拧盖装置32设置在工作台1上,且所述电机拧盖装置32的输入端穿过工作台1与凸轮升降传动装置31的输出端滚动连接,所述瓶身定位装置33设置在工作台1的上表面与电机拧盖装置32的工作端相对应位置处。

优选地,所述电机拧盖装置32包括升降传动轴321、定位导向轴322、限位板、电机安装板323、电机驱动拧紧组件一324和电机驱动拧紧组件二325,所述升降传动轴321通过直线轴承设置在工作台1上,且所述升降传动轴321的下端设置有一个滚轮一326,所述滚轮一326与凸轮升降传动装置31的凸轮滚动连接,所述定位导向轴322的后端固定在升降传动轴321上,且定位导向轴322位于工作台1面的下方,所述限位板固定在工作台1的下表面与定位导向轴322相对应位置处,所述限位板的前壁开设有腰型孔,所述定位导向轴322的前端设置的滚轮二327嵌于腰型孔内,所述电机安装板323固定在升降传动轴321的上端,所述电机驱动拧紧组件一324和电机驱动拧紧组件二325分别固定在电机安装板323的下表面左右两侧。

进一步地,所述振动盘送料装置一4包括振动盘底架一和振动盘底架二,所述振动盘底架一和振动盘底架二上分别设置有一个上料振动盘一和上料振动盘二,所述上料振动盘一和上料振动盘二的出料口分别与直振送料组件一51的两个进料口连接;所述振动盘送料装置二6同振动盘送料装置一4结构相同。

进一步地,所述直振送料组件一51包括直振底座511、直振512、轨道支架513、送料轨道一514和送料轨道二515,所述直振底座511固定在工作台1上,所述直振512固定在直振底座511上,所述轨道支架513固定在直振512上,所述送料轨道一514和送料轨道二515均固定在轨道支架513上,且送料轨道一514和送料轨道二515的左端分别与上料振动盘一和上料振动盘二的出料口连接,所述送料轨道一514和送料轨道二515的右端分别与接驳轨道一522和接驳轨道二的左端连接;所述直振送料组件二同直振送料组件一51结构相同。

更进一步地,所述送料轨道一514和送料轨道二515均采用多根金属丝线构成送料通道。

进一步地,所述电机驱动装置21包括减速机一、伺服电机一、中空旋转平台、齿轮一和齿轮二,所述减速机一和中空旋转平台均固定在工作台1下部的底板上,所述伺服电机一固定在减速机一上,且伺服电机一的工作端与减速机的输入轴连接,所述齿轮一固定在减速机一的输出轴的一端,所述齿轮二固定在中空旋转平台的输入轴的一端与齿轮一相对应位置处,所述齿轮一与齿轮二通过链条一传动连接。

进一步地,所述载料送料装置22包括载料轴承座221、载料转轴222、固定板、双层载料夹具223、托料支座224和环形托料治具225,所述载料轴承座221固定在工作台1上,所述载料转轴222的下端依次穿过载料轴承座221和工作台1面与中空旋转平台的输出轴通过联轴器连接,所述固定板的下表面中部与载料转轴222的上端固定连接,所述双层载料夹具223的下表面中部与固定板的上表面固定连接,所述托料支座224固定在工作台1上,所述环形托料治具225固定在托料支座224上。

进一步地,所述凸轮升降传动装置31包括凸轮轴承座一、凸轮轴承座二、凸轮转轴、凸轮和齿轮三,所述凸轮轴承座一、凸轮轴承座二固定在工作台1下部的底板上,所述凸轮转轴的左右两端分别与凸轮轴承座一、凸轮轴承座二连接,且所述凸轮转轴位于升降传动轴321的正下方,所述凸轮固定在凸轮转轴与滚轮一326相对应位置处,所述齿轮三固定在凸轮的左侧,且所述齿轮三与中空旋转平台的输入轴的另一端固定的齿轮四通过链条二传动连接。

进一步地,所述电机驱动拧紧组件一324包括减速机二3242、伺服电机二3241、同步带轮一3243、同步带轮二和下压夹料机械手3244,所述减速机二3242固定在电机安装板323的下表面后侧,所述伺服电机二3241的固定端与减速机二3242的输入端固定连接,且伺服电机二3241的工作端与减速机二3242的输入轴固定连接,所述减速机二3242的输出轴穿过电机安装板323与同步带轮一3243固定连接,所述下压夹料机械手3244固定在电机安装板323的下表面前侧,所述下压夹料机械手3244的输出轴穿过电机安装板323与同步带轮二固定连接,所述同步带轮一3243与同步带轮二通过同步带传动连接;所述电机驱动拧紧组件二325同电机驱动拧紧组件一324结构相同。

进一步地,所述瓶身定位装置33包括气缸定位组件一和气缸定位组件二,所述气缸定位组件一和气缸定位组件二分别固定在工作台1的上表面与机驱动拧紧组件一和电机驱动拧紧组件二325相对应位置处。

更进一步地,所述气缸定位组件一包括可调高度轴套、气缸固定支座板和推送气缸五,所述可调高度轴套固定子啊工作台1上,所述气缸固定支座板通过螺栓固定在可调高度轴套内,所述推送气缸五固定在气缸固定支座板上,所述推送气缸五的工作端固定有一个用于压紧瓶体的压块;所述气缸定位组件二同气缸定位组件一结构相同。

喷雾瓶瓶盖装配步骤如下:

步骤S1、瓶体上料过程;

步骤S2、喷头上料输送过程;

步骤S3、瓶体输送过程;

步骤S4、瓶体与喷头插装成组合件一过程;

步骤S5、喷头拧紧过程;

步骤S6、瓶盖上料输送过程;

步骤S7、瓶盖与组合件一组装成组合件二过程;

步骤S8、成品下料过程;

优选地,步骤S1中,所述瓶体上料过程为机器人从输送线上将瓶体抓起并放置在分度盘旋转送料机构的双层载料夹具的前侧。

优选地,步骤S1中,所述喷头上料输送过程为振动盘送料装置将两个喷头送至喷头自动压装装置的直振送料组件一的送料轨道一和送料轨道二上,再由直振送料组件一将两个喷头再输送至接驳轨道一和接驳轨道二的出料口处。

优选地,步骤S3中,所述瓶体输送过程为电机驱动装置的伺服电机一驱动减速机一转动,齿轮一带动齿轮二转动,从而带动中空旋转平台转动,中空旋转平台带动载料转轴及双层载料夹具顺时针旋转至喷头上料压装机构位置处,使两个瓶体移动至吸料管一和吸料管二的下方。

优选地,步骤S4中,所述瓶体与喷头插装成组合件一过程为喷头自动压装装置的下压气缸一和下压气缸二推动吸料管一和吸料管二向下运动,吸料管一和吸料管二分别将对应的喷头吸住,此时定位接驳块一和定位接驳块二相互接触,两个喷头的吸管通过定位接驳块一和定位接驳块二的导向精准的插入瓶体内,然后推送气缸一和推送气缸二同时拉动定位接驳块一和定位接驳块二,吸料管一和吸料管二继续带动两个喷头向下运动,将其插装在瓶体上组成组合件一。

优选地,步骤S5中,所述喷头拧紧过程为分度盘旋转送料机构将组合件一输送至喷头拧紧机构位置处,喷头拧紧机构的气缸定位组件一的推送气缸五推动压块将移动至电机驱动拧紧组件一下方的瓶体压紧在双层载料夹具上,防止其晃动,电机驱动装置驱动带动电机拧盖装置向下运动,电机驱动拧紧组件一的下压夹料机械手接触到喷头并将喷头夹住,然后减速机二驱动伺服电机二转动,同步带轮一带动同步带轮二及下压夹料机械手同步自转,将喷头旋转拧紧在瓶体上。

优选地,步骤S6中,所述瓶盖上料输送过程为振动盘送料装置二将两个瓶盖输送至瓶盖自动压装装置的两条送料轨道上,直振送料组件二将两个瓶盖输送至瓶盖接驳及气缸压装组件的出料口处。

优选地,步骤S7中,所述瓶盖与组合件一组装成组合件二过程为分度盘旋转送料机构将组合件一输送至瓶盖上料压装机构位置处,使两个拧紧喷头的瓶体正对着定位导向板的两个通孔,瓶盖接驳及气缸压装组件的下压气缸三和下压气缸四分别向下推动压块一和压块二将两个瓶盖吸住并沿着定位导向板的两个通孔将瓶盖扣合在瓶体上组成组合件二。

优选地,步骤S8中,所述成品下料过程为分度盘旋转送料机构将组合件二送至前侧,由机器人将成品从双层载料夹具上取下送出工作台。

工作原理:当设备开始工作时,首先机器人从输送线上将瓶体抓起并送至分度盘旋转送料机构2的双层载料夹具223上,然后电机驱动装置21工作,伺服电机一驱动减速机一转动,齿轮一带动齿轮二转动,从而带动中空旋转平台转动,中空旋转平台带动载料转轴222及双层载料夹具223顺时针旋转至喷头上料压装机构位置处,使两个瓶体移动至吸料管一525和吸料管二的下方,接着振动盘送料装置将喷头送至喷头自动压装装置5的直振送料组件一51的进料口位置处,由直振送料组件一51将喷头再输送至接驳轨道一522和接驳轨道二上,当两个喷头移动至接驳轨道一522和接驳轨道二的出料口处,下压气缸一524和下压气缸二推动吸料管一525和吸料管二向下运动,吸料管一525和吸料管二分别将对应的喷头吸住,此时定位接驳块一和定位接驳块二528相互接触,两个喷头的吸管通过定位接驳块一和定位接驳块二528的导向精准的插入瓶体内,然后推送气缸一和推送气缸二527同时拉动定位接驳块一和定位接驳块二528,吸料管一525和吸料管二继续带动两个喷头向下运动,直至将其安装在瓶体上,接着电机驱动装置21带动载料送料装置22的双层载料夹具223继续沿顺时针旋转,移动至喷头拧紧机构3位置处;

再接着,喷头拧紧机构3开始工作,气缸定位组件一的推送气缸五推动压块将移动至电机驱动拧紧组件一324下方的瓶体压紧在双层载料夹具223上,防止其晃动,与此同时电机驱动装置21的中空旋转平台带动凸轮转轴转动,同时带动凸轮旋转,此时电机拧盖装置32向下运动,电机驱动拧紧组件一324的下压夹料机械手3244接触到喷头并将喷头夹住,然后减速机二3242驱动伺服电机二3241转动,同步带轮一3243带动同步带轮二及下压夹料机械手3244同步自转,将喷头旋转拧紧在瓶体上,电机驱动拧紧组件二325按照电机驱动拧紧组件一324的工序同步工作;

当喷头拧紧完成后,电机驱动装置21带动载料送料装置22的双层载料夹具223继续沿顺时针旋转,移动至瓶盖上料压装机构位置处,使两个拧紧喷头的瓶体正对着定位导向板723的两个通孔,振动盘送料装置二6将瓶盖输送至瓶盖自动压装装置7的送料轨道上,直振送料组件二将两个瓶盖输送至瓶盖接驳及气缸压装组件72的出料口处,下压气缸三725和下压气缸四726分别向下推动压块一727和压块二728将两个瓶盖吸住并沿着定位导向板723的两个通孔将瓶盖扣合在瓶体上,完成后电机驱动装置21带动载料送料装置22的双层载料夹具223及装配完成的产品继续沿顺时针旋转至前侧,最后由机器人将成品从双层载料夹具223上取下送出工作台1;至此设备工作完成。

有益效果:本发明通过设置喷头上料压装机构,能够一次性输送两个喷头并将其安装在瓶体上,安装精准度高,提高了装配效率;通过设置瓶盖拧紧机构,能够快速且精准地拧紧喷头;通过设置瓶盖上料压装机构,能够一次性输送两个瓶盖并将其盖在瓶体上;本发明自动化程度高,大大提高了工作效率和降低了人工成本,具有良好的市场应用价值。

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种医药喷雾瓶瓶盖自动装配工艺

- 一种医药喷雾瓶瓶盖自动装配设备