一种制备再生铜钨合金粉的方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及铜钨合金再生技术领域,具体是涉及一种制备再生铜钨合金粉的方法。

背景技术

钨属于稀有金属,也是战略物资,钨合金被广泛应用于航空、航天、兵器工业、核工业等领域。在我国,钨的储量、产量、外贸出口量目前均居世界第一,但经过多年来的开采,特别是20世纪80年代以来民采的迅猛增长,造成了钨资源的严重破坏,可供开采的钨资源正在急剧减少。在这种情况下,各国都把废钨合金当成宝贵的第二资源,将其作为解决资源缺乏、提高原材料利用率、降低钨合金成本的重要手段。

铜钨合金兼具有铜的良好的导电导热性能和钨的耐高温性能,抗电弧烧蚀以及抗熔焊性能,因而它广泛用作电触头、电火花电极、电阻焊接电极等。

铜钨合金中含有l0%~40%的铜,传统的铜钨合金废料回收方法有硝石法、锌熔法和化学法,硝石法、锌熔法都忽视了对铜的回收,化学法采用无机酸浸出铜的方法分离钨和铜,所用的无机酸主要是硝酸、稀硫酸和浓硫酸,化学法工艺复杂,会产生大量的NO

发明内容

为解决上述技术问题,本发明提供了一种制备再生铜钨合金粉的方法。

本发明的技术方案是:一种制备再生铜钨合金粉的方法,包括以下步骤:

S1:清洗

清洗废铜钨合金料,洗掉表面污物,得到清洗干净后的废铜钨合金料;

S2:氧化

将清洗干净后的废铜钨合金料在空气气氛中氧化,得到钨、氧化钨、氧化铜、铜的混合物,氧化温度500-700℃;

S3:球磨

将步骤S2得到的混合物进行球磨处理,得到含钨、氧化钨、氧化铜的混合粉,球磨采用钨合金球,球料比1:1-10:1,球磨后得到混合粉A;

S4:还原

将混合粉A在氢气气氛下进行还原,得到钨粉和铜粉的混合粉B,还原温度620-1000℃;

S5:机械合金化

将混合粉B倒入行星式高能球磨机中进行高能球磨,使其机械合金化,得到再生铜钨合金粉,机械合金化过程中采用氩气作为保护气体,其中,高能球磨的参数为:球料比20:1-50:1,球磨速度600-1000r/min,球磨时间12-24h。

进一步地,所述步骤S1清洗包括以下步骤:

S1-1:冲洗

将废铜钨合金料在8目滤网上进行高压冲洗,高压冲洗时长1-2min,冲洗温度15-30℃,得到冲洗后的铜钨合金料,通过冲洗的压力冲洗掉铜钨合金料表面易掉的污渍;

S1-2:除污

将步骤S1-1冲洗后的铜钨合金料放入具有紫外线的臭氧清洗设备中,清洗时长50-60s,清洗温度30-40℃,得到除污处理后的铜钨合金料,通过乙醇溶解和臭氧氧化,去除顽固污渍;

S1-3:干燥

将经过步骤S1-2除污处理后的铜钨合金料在80-90℃清水中涮洗7-10次,涮洗完成后取出铜钨合金料进行风干,风干温度80-100℃,风速8-10m/s。

进一步地,所述步骤S1-1中高压冲洗采用的清洗液由以下重量份成分组成:13-16份脂肪醇聚氧乙烯醚硫酸钠、15-20份皂基、3-5份氨基酸保湿剂、5-8份无水乙醇、8-10份椰油酸二乙醇酰胺和500-600份水。

进一步地,所述步骤S1-2中臭氧清洗设备的紫外线采用低压汞灯,紫外线波长为254nm,清洗剂由去离子水和质量百分比浓度95%的工业乙醇按质量比5:1配制而成。

进一步地,所述步骤S2氧化时长为1-6h,氧化后铜钨合金会产生膨胀,容易研磨,所研磨出的粉末粒度也会越小。

进一步地,所述步骤S3球磨处理具体为:先进行高速干磨,干磨速度500-600r/min,干磨时长5-8h,再向球磨机中加入占铜钨合金料质量0.7-0.9%的助磨剂进行低速湿磨,湿磨时长3-5h,湿磨完成后进行真空干燥;其中,真空干燥的参数为:真空干燥温度为80℃、真空度为0.1MPa、真空干燥时长为2-3h。

进一步地,所述助磨剂由以下重量份组成:8-10份乙醇、3-5份异丙醇和5-7份硬脂酸,助磨剂有助于提高球磨效率。

进一步地,所述步骤S1中废铜钨合金料单体体积为0.5-2cm

进一步地,步骤S4中,还原所用时长1-2h,还原过程中伴随搅拌,搅拌速度80r/min,使氢气与混合粉A充分接触,提高还原效率。

进一步地,所述步骤S3中,将得到的混合粉A过325目筛网,取筛下物作为步骤S4还原用混合粉A,提高最终得到的铜钨合金粉的一致性。

本发明的有益效果是:

(1)本发明工艺简单、经济性高、可靠性高、适用范围广,不仅适用制备再生铜钨合金粉,同样适用制备再生钨镍铜、钨镍铁、铜钨碳化钨合金粉。

(2)本发明不仅能获得再生铜钨合金粉,若是在步骤S4获得的混合粉中加入一定比例的碳化钨粉或镍粉,进行步骤S5,可制得铜钨碳化钨合金粉及钨镍铜合金粉。

(3)本发明制备再生铜钨合金,对废铜钨合金料的利用率高,且不产生任何废水、废气等,不会对环境产生污染。

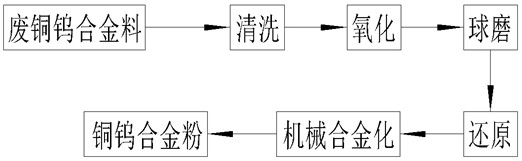

附图说明

图1是本发明的工艺流程图。

具体实施方式

实施例1:

如图1所示,一种制备再生铜钨合金粉的方法,包括以下步骤:

S1:清洗

清洗废铜钨合金料,洗掉表面污物,得到清洗干净后的废铜钨合金料,废铜钨合金料单体体积为0.5-1cm

S1-1:冲洗

将废铜钨合金料在8目滤网上进行高压冲洗,高压冲洗时长1min,冲洗温度15℃,得到冲洗后的铜钨合金料,通过冲洗的压力冲洗掉铜钨合金料表面易掉的污渍,高压冲洗采用的清洗液由以下重量份成分组成:13份脂肪醇聚氧乙烯醚硫酸钠、15份皂基、3份氨基酸保湿剂、5份无水乙醇、8份椰油酸二乙醇酰胺和500份水;

S1-2:除污

将步骤S1-1冲洗后的铜钨合金料放入具有紫外线的臭氧清洗设备中,清洗时长50s,清洗温度30℃,得到除污处理后的铜钨合金料,通过乙醇溶解和臭氧氧化,去除顽固污渍,臭氧清洗设备的紫外线采用低压汞灯,紫外线波长为254nm,清洗剂由去离子水和质量百分比浓度95%的工业乙醇按质量比5:1配制而成;

S1-3:干燥

将经过步骤S1-2除污处理后的铜钨合金料在80℃清水中涮洗7次,涮洗完成后取出铜钨合金料进行风干,风干温度80℃,风速8m/s;

S2:氧化

将清洗干净后的废铜钨合金料在空气气氛中氧化,得到钨、氧化钨、氧化铜、铜的混合物,氧化温度500℃,氧化时长为1h,氧化后铜钨合金会产生膨胀,容易研磨,所研磨出的粉末粒度也会越小;

S3:球磨

将步骤S2得到的混合物进行球磨处理,得到含钨、氧化钨、氧化铜的混合粉,球磨采用钨合金球,球料比1:1,球磨处理具体为:先进行高速干磨,干磨速度500r/min,干磨时长5h,再向球磨机中加入占铜钨合金料质量0.7%的助磨剂进行低速湿磨,助磨剂由以下重量份组成:8份乙醇、3份异丙醇和5份硬脂酸,助磨剂有助于提高球磨效率,湿磨时长3h,湿磨完成后进行真空干燥;其中,真空干燥的参数为:真空干燥温度为80℃、真空度为0.1MPa、真空干燥时长为2h,球磨后得到混合粉A,将得到的混合粉A过325目筛网,取筛下物作为步骤S4还原用混合粉A,提高最终得到的铜钨合金粉的一致性;

S4:还原

将混合粉A在氢气气氛下进行还原,得到钨粉和铜粉的混合粉B,还原温度620℃,还原所用时长1h,还原过程中伴随搅拌,搅拌速度80r/min,使氢气与混合粉A充分接触,提高还原效率;

S5:机械合金化

将混合粉B倒入行星式高能球磨机中进行高能球磨,使其机械合金化,得到再生铜钨合金粉,机械合金化过程中采用氩气作为保护气体,其中,高能球磨的参数为:球料比20:1,球磨速度600r/min,球磨时间12h。

实施例2:

如图1所示,一种制备再生铜钨合金粉的方法,包括以下步骤:

S1:清洗

清洗废铜钨合金料,洗掉表面污物,得到清洗干净后的废铜钨合金料,废铜钨合金料单体体积为1-2cm

S1-1:冲洗

将废铜钨合金料在8目滤网上进行高压冲洗,高压冲洗时长1.5min,冲洗温度20℃,得到冲洗后的铜钨合金料,通过冲洗的压力冲洗掉铜钨合金料表面易掉的污渍,高压冲洗采用的清洗液由以下重量份成分组成:14份脂肪醇聚氧乙烯醚硫酸钠、16份皂基、4份氨基酸保湿剂、6份无水乙醇、9份椰油酸二乙醇酰胺和550份水;

S1-2:除污

将步骤S1-1冲洗后的铜钨合金料放入具有紫外线的臭氧清洗设备中,清洗时长55s,清洗温度35℃,得到除污处理后的铜钨合金料,通过乙醇溶解和臭氧氧化,去除顽固污渍,臭氧清洗设备的紫外线采用低压汞灯,紫外线波长为254nm,清洗剂由去离子水和质量百分比浓度95%的工业乙醇按质量比5:1配制而成;

S1-3:干燥

将经过步骤S1-2除污处理后的铜钨合金料在85℃清水中涮洗8次,涮洗完成后取出铜钨合金料进行风干,风干温度85℃,风速9m/s;

S2:氧化

将清洗干净后的废铜钨合金料在空气气氛中氧化,得到钨、氧化钨、氧化铜、铜的混合物,氧化温度600℃,氧化时长为3h,氧化后铜钨合金会产生膨胀,容易研磨,所研磨出的粉末粒度也会越小;

S3:球磨

将步骤S2得到的混合物进行球磨处理,得到含钨、氧化钨、氧化铜的混合粉,球磨采用钨合金球,球料比5:1,球磨处理具体为:先进行高速干磨,干磨速度550r/min,干磨时长6h,再向球磨机中加入占铜钨合金料质量0.8%的助磨剂进行低速湿磨,助磨剂由以下重量份组成:9份乙醇、4份异丙醇和6份硬脂酸,助磨剂有助于提高球磨效率,湿磨时长4h,湿磨完成后进行真空干燥;其中,真空干燥的参数为:真空干燥温度为80℃、真空度为0.1MPa、真空干燥时长为2.5h,球磨后得到混合粉A,将得到的混合粉A过325目筛网,取筛下物作为步骤S4还原用混合粉A,提高最终得到的铜钨合金粉的一致性;

S4:还原

将混合粉A在氢气气氛下进行还原,得到钨粉和铜粉的混合粉B,还原温度800℃,还原所用时长1.5h,还原过程中伴随搅拌,搅拌速度80r/min,使氢气与混合粉A充分接触,提高还原效率;

S5:机械合金化

将混合粉B倒入行星式高能球磨机中进行高能球磨,使其机械合金化,得到再生铜钨合金粉,机械合金化过程中采用氩气作为保护气体,其中,高能球磨的参数为:球料比30:1,球磨速度800r/min,球磨时间18h。

实施例3:

如图1所示,一种制备再生铜钨合金粉的方法,包括以下步骤:

S1:清洗

清洗废铜钨合金料,洗掉表面污物,得到清洗干净后的废铜钨合金料,废铜钨合金料单体体积为0.5-2cm

S1-1:冲洗

将废铜钨合金料在8目滤网上进行高压冲洗,高压冲洗时长1.5min,冲洗温度25℃,得到冲洗后的铜钨合金料,通过冲洗的压力冲洗掉铜钨合金料表面易掉的污渍,高压冲洗采用的清洗液由以下重量份成分组成:15份脂肪醇聚氧乙烯醚硫酸钠、18份皂基、4份氨基酸保湿剂、7份无水乙醇、9份椰油酸二乙醇酰胺和580份水;

S1-2:除污

将步骤S1-1冲洗后的铜钨合金料放入具有紫外线的臭氧清洗设备中,清洗时长58s,清洗温度38℃,得到除污处理后的铜钨合金料,通过乙醇溶解和臭氧氧化,去除顽固污渍,臭氧清洗设备的紫外线采用低压汞灯,紫外线波长为254nm,清洗剂由去离子水和质量百分比浓度95%的工业乙醇按质量比5:1配制而成;

S1-3:干燥

将经过步骤S1-2除污处理后的铜钨合金料在88℃清水中涮洗9次,涮洗完成后取出铜钨合金料进行风干,风干温度95℃,风速9m/s;

S2:氧化

将清洗干净后的废铜钨合金料在空气气氛中氧化,得到钨、氧化钨、氧化铜、铜的混合物,氧化温度650℃,氧化时长为4h,氧化后铜钨合金会产生膨胀,容易研磨,所研磨出的粉末粒度也会越小;

S3:球磨

将步骤S2得到的混合物进行球磨处理,得到含钨、氧化钨、氧化铜的混合粉,球磨采用钨合金球,球料比8:1,球磨处理具体为:先进行高速干磨,干磨速度580r/min,干磨时长7h,再向球磨机中加入占铜钨合金料质量0.8%的助磨剂进行低速湿磨,助磨剂由以下重量份组成:9份乙醇、4份异丙醇和6份硬脂酸,助磨剂有助于提高球磨效率,湿磨时长4.5h,湿磨完成后进行真空干燥;其中,真空干燥的参数为:真空干燥温度为80℃、真空度为0.1MPa、真空干燥时长为2.5h,球磨后得到混合粉A,将得到的混合粉A过325目筛网,取筛下物作为步骤S4还原用混合粉A,提高最终得到的铜钨合金粉的一致性;

S4:还原

将混合粉A在氢气气氛下进行还原,得到钨粉和铜粉的混合粉B,还原温度900℃,还原所用时长1.5h,还原过程中伴随搅拌,搅拌速度80r/min,使氢气与混合粉A充分接触,提高还原效率;

S5:机械合金化

将混合粉B倒入行星式高能球磨机中进行高能球磨,使其机械合金化,得到再生铜钨合金粉,机械合金化过程中采用氩气作为保护气体,其中,高能球磨的参数为:球料比40:1,球磨速度900r/min,球磨时间18h。

实施例4:

如图1所示,一种制备再生铜钨合金粉的方法,包括以下步骤:

S1:清洗

清洗废铜钨合金料,洗掉表面污物,得到清洗干净后的废铜钨合金料,废铜钨合金料单体体积为0.5-2cm

S1-1:冲洗

将废铜钨合金料在8目滤网上进行高压冲洗,高压冲洗时长2min,冲洗温度30℃,得到冲洗后的铜钨合金料,通过冲洗的压力冲洗掉铜钨合金料表面易掉的污渍,高压冲洗采用的清洗液由以下重量份成分组成:16份脂肪醇聚氧乙烯醚硫酸钠、20份皂基、5份氨基酸保湿剂、8份无水乙醇、10份椰油酸二乙醇酰胺和600份水;

S1-2:除污

将步骤S1-1冲洗后的铜钨合金料放入具有紫外线的臭氧清洗设备中,清洗时长60s,清洗温度40℃,得到除污处理后的铜钨合金料,通过乙醇溶解和臭氧氧化,去除顽固污渍,臭氧清洗设备的紫外线采用低压汞灯,紫外线波长为254nm,清洗剂由去离子水和质量百分比浓度95%的工业乙醇按质量比5:1配制而成;

S1-3:干燥

将经过步骤S1-2除污处理后的铜钨合金料在90℃清水中涮洗10次,涮洗完成后取出铜钨合金料进行风干,风干温度100℃,风速10m/s;

S2:氧化

将清洗干净后的废铜钨合金料在空气气氛中氧化,得到钨、氧化钨、氧化铜、铜的混合物,氧化温度700℃,氧化时长为6h,氧化后铜钨合金会产生膨胀,容易研磨,所研磨出的粉末粒度也会越小;

S3:球磨

将步骤S2得到的混合物进行球磨处理,得到含钨、氧化钨、氧化铜的混合粉,球磨采用钨合金球,球料比10:1,球磨处理具体为:先进行高速干磨,干磨速度600r/min,干磨时长8h,再向球磨机中加入占铜钨合金料质量0.9%的助磨剂进行低速湿磨,助磨剂由以下重量份组成:10份乙醇、5份异丙醇和7份硬脂酸,助磨剂有助于提高球磨效率,湿磨时长5h,湿磨完成后进行真空干燥;其中,真空干燥的参数为:真空干燥温度为80℃、真空度为0.1MPa、真空干燥时长为3h,球磨后得到混合粉A,将得到的混合粉A过325目筛网,取筛下物作为步骤S4还原用混合粉A,提高最终得到的铜钨合金粉的一致性;

S4:还原

将混合粉A在氢气气氛下进行还原,得到钨粉和铜粉的混合粉B,还原温度1000℃,还原所用时长2h,还原过程中伴随搅拌,搅拌速度80r/min,使氢气与混合粉A充分接触,提高还原效率;

S5:机械合金化

将混合粉B倒入行星式高能球磨机中进行高能球磨,使其机械合金化,得到再生铜钨合金粉,机械合金化过程中采用氩气作为保护气体,其中,高能球磨的参数为:球料比50:1,球磨速度1000r/min,球磨时间24h。

对实施例1-实施例4所制成的钨铜合金粉末中的O含量(%)及C含量(%)进行抽检,检测结果表明实施例1的O含量为0.0321%、C含量为0.0205%;实施例2的O含量为0.0301%、C含量为0.0152%;实施例3的O含量为0.0214%、C含量为0.0185%;实施例4的O含量为0.0111%、C含量为0.0032%;

对比实施例1-实施例4的检测结果,可知实施例4的对氧化铜、氧化钨的还原最彻底,且对有机物的清洗更彻底,因此实施例4为最佳实施例。

- 一种制备再生铜钨合金粉的方法

- 微注射成形技术在钨基合金产品制备上的应用及钨基合金粉末微注射成形方法