一种八字管折弯自动成型机

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于管材折弯成型技术领域,涉及一种八字管折弯自动成型机,特别适用于八字管折弯成型,也可适用于其他钢管、铝管等金属管的成型。

背景技术

八字管的截面形状非常像数字“8”,因此得名八字管,车门一般就是通过八字管折弯成型的,目前八字管一般通过钢管折弯机折弯成型,但是这种设备折弯精度差,对工人的操作要求较高,很难一次成型,需要多次折弯或者人工纠偏才能达到要求,生产效率也有待提高。

发明内容

本发明提供一种八字管折弯自动成型机,可以解决背景技术中所指出的问题。

一种八字管折弯自动成型机,包括机架,成型机构以及压紧机构;

成型机构;包括成型模具,所述成型模具以及推动成型模具往复运动的第一驱动元件;

压紧机构;所述压紧机构对称设置在成型模具的两侧,所述压紧机构将八字管原材压折到成型模具内,以通过成型模具成型,其包括压紧组件以及驱动压紧组件压紧的第二驱动元件。

优选的,所述压紧组件包括压紧导轮,所述压紧导轮通过第二驱动元件驱动压紧。

优选的,所述压紧导轮为“V”型导轮,至少两个“V”型导轮组成导轮组,所述“V”型导轮的上下端分别转动连接在导轮安装板上,所述导轮安装板的上下两端分别转动连接在导轮组安装板上,所述导轮组安装板转动连接在所述机架上,上下导轮组安装板之间设有连接杆,所述第二驱动元件的驱动活动端转动连接在所述在连接杆,所述连接杆用于阻挡导轮组向第二驱动元件方向转动,以使导轮组紧压在八字管上。

优选的,所述上下导轮组安装板均为“L”型安装板,其靠近成型模具的一端通过连接杆连接,另一端分别转动连接调节推杆,“L”型安装板的弯折处转动连接在所述机架上,通过调节推杆微调导轮组与所述成型模具之间的相对距离。

优选的,所述成型模具包括模具架以及位于模具架边缘的成型槽,所述成型槽为“C”型或“L”型。

优选的,所述成型模具的前端设有至少一个限位组件,所述限位组件包括转动连接在成型模具下方的底板以及转动连接在成型模具下方的上板,所述底板、上板与成型槽围合成限位空间,所述上板的下端面上设有挡块,所述挡块可阻挡底板向外侧转动。

优选的,所述第一驱动元件、第二驱动元件均为油缸。

优选的,所述成型模具通过导向滑动组件滑动连接在机架,所述导向滑动组件包括导向圆管以及若干个”V”型导向轮,所述若干个”V”型导向轮分布在所述成型模具的下方。

优选的,所述第一驱动元件与所述成型模具之间采用可拆卸方式固定连接。

优选的,所述成型模具的上方设有若干个限位辊,所述限位辊位于所述机架与所述成型模具之间,其上方与所述机架接触。

本发明提供一种八字管折弯自动成型机,通过成型模具成型,成型精度非常高,对工人来说,操作也非常方便,操作要求低,只需上料、卸料以及操作设备即可,此外,能够做到一次成型,不需要重复操作,生产效率极高,可大大降低用工成本,提高产品收益。

附图说明

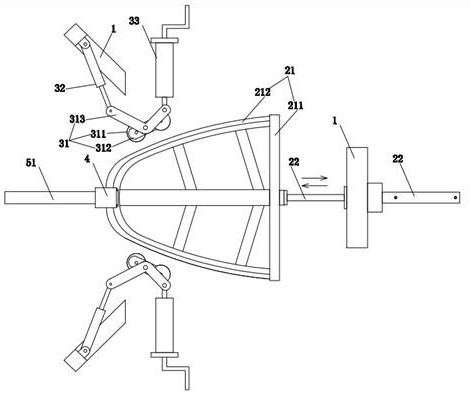

图1为本发明的结构示意图,

图2为本发明侧面示意图,

图3为本发明图2-A处放大示意图,

图4为本发明俯视示意图,

图5为本发明压紧机构的结构示意图,

图6为本发明压紧机构俯视示意图,

图7为本发明成型槽的截面示意图,

图8为本发明导向滑动组件示意图,

附图标记说明:

图中标号:机架1;成型模具21;模具架211;成型槽212;第一驱动元件22;压紧组件31;压紧导轮311;导轮安装板312;导轮组安装板313;连接杆314;第二驱动元件32;调节推杆33;限位组件4;底板41;上板42;挡块43;限位空间44;导向圆管51;”V”型导向轮52;限位辊6;八字管7。

具体实施方式

下面结合附图,对本发明的一个具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

实施例1:

如图1-8所示,包括机架1,成型机构以及压紧机构;

成型机构;包括成型模具21,所述成型模具21以及推动成型模具21往复运动的第一驱动元件22,所述成型模具21包括模具架211以及位于模具架211边缘的成型槽212,所述成型槽212为“C”型或“L”型。

特别结合图1、图4、图5、图6示意图,压紧机构;所述压紧机构对称设置在成型模具21的两侧,所述压紧机构将八字管7原材压折到成型模具21内,以通过成型模具21成型,其包括压紧组件31以及驱动压紧组件31压紧的第二驱动元件32,具体的,所述压紧组件31包括压紧导轮311,所述压紧导轮311通过第二驱动元件32驱动压紧,所述压紧导轮311为“V”型导轮,特别结合图5、图6,为了使夹紧机构更加稳定,至少两个“V”型导轮组成导轮组,所述“V”型导轮的上下端分别转动连接在导轮安装板312上,所述导轮安装板312的上下两端分别转动连接在导轮组安装板313上,所述导轮组安装板313转动连接在所述机架1上,上下导轮组安装板313之间设有连接杆314,所述第二驱动元件32的驱动活动端321转动连接在所述在连接杆314,所述连接杆314用于阻挡导轮组向第二驱动元件32方向转动,以使导轮组紧压在八字管7上。

特别结合图1-3所示,,所述成型模具21的前端设有至少一个限位组件4,结合图3所示,所述限位组件4包括转动连接在成型模具21下方的底板41以及转动连接在成型模具21下方的上板42,所述底板41、上板42与成型槽212围合成限位空间44,所述上板42的下端面上设有挡块43,所述挡块43可阻挡底板41向外侧转动,通过限位组件4可防止八字管7偏离正确的加工位置。

具体的,所述第一驱动元件22、第二驱动元件32均为油缸。

特别结合图2、图8所示,为了使成型模具21运行更加平稳、稳定,所述成型模具21通过导向滑动组件滑动连接在机架1,所述导向滑动组件包括导向圆管51以及若干个”V”型导向轮52,所述若干个”V”型导向轮52分布在所述成型模具21的下方。

为了保证在折弯过程中,模具运行平稳,所述成型模具21的上方设有若干个限位辊6,所述限位辊6位于所述机架1与所述成型模具21之间,其上方与所述机架1接触。

实施例2:

在实施例1的基础上,所述第一驱动元件22与所述成型模具21之间采用可拆卸方式固定连接,比如采用常见的螺栓固定连接,可方便成型模具21的更换,我们都知道八字管成型形状不尽相同,一种成型模具21只能满足一种形状的成型需要,因此将其设计成可更换的形式,可根据成型形状匹配合适的成型模具,使其适用范围更广。

特别结合图1、图4、图5、图6示意图,为了能够调节导轮组与所述成型模具21之间的相对距离,使其可以与多种形状的模具适应,从而满足多种形状八字管7的成型需要,所述上下导轮组安装板313均为“L”型安装板,其靠近成型模具21的一端通过连接杆314连接,另一端分别转动连接调节推杆33,“L”型安装板的弯折处转动连接在所述机架1上,通过调节推杆33微调导轮组与所述成型模具21之间的相对距离,无论安装哪一种成型模具21,通过调节导轮组都会存于最佳工作位置。

本发明的工作原理或运行原理:本发明中第一驱动元件22和第二驱动元件32可采用数控程序控制,通过位置开关检测运动位置,使第一驱动元件22和第二驱动元件32自动动作,将八字管7横向放置在成型模具21的最前端,通过限位组件4以及成型槽212将八字管7限制在限位空间44,限位空间44提供限位与支撑,调整八字管7至合适位置,将导轮组调节至合适位置,使其与此成型模具21位置匹配,启动第一驱动元件22使其推动成型模具21向前缓慢动作,八字管7首先与导轮组最前方的压紧导轮311接触,并在第二驱动元件32的驱动下,导轮组将八字管7压折入成型模具21的成型槽212内,随着成型模具21的不断向前运动,八字管7其他部分会不断被折入成型槽212内,并最终全部折入,以得到需要的成型形状。

以上公开的仅为本发明的几个具体实施例,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

- 一种八字管折弯自动成型机

- 一种多工位八字丝折弯成型机构