一种内置磁化结构的气相辅助雾化喷嘴及雾化方法

文献发布时间:2023-06-19 11:30:53

技术领域

本发明属于气液两相流雾化技术领域,具体涉及一种内置磁化结构的气相辅助雾化喷嘴雾化方法。

背景技术

雾化技术作为一种高效的液体破碎技术,已经广泛应用于各种领域。例如,医疗过程中广泛使用雾化治疗仪,产生易于吸收的药物颗粒;矿场采用降尘喷雾技术,减少对工人危害极大的空气颗粒物;人工降温过程中使用喷雾技术,较空调降温速度更快,范围更大。

雾化技术主要依托于雾化喷嘴的设计,雾化喷嘴的优劣很大程度上决定了雾化技术的先进性。对于气相辅助雾化喷嘴来说,现阶段常用的雾化喷嘴主要包括气泡雾化喷嘴和气动雾化喷嘴。其中,气泡雾化喷嘴是通过向高压液体中通入高压气体,混合后从喷口喷出实现雾化,对气压要求很高;气动雾化喷嘴则是通过携带较高动能的气流剪切液体,历经液膜-液丝-液滴的过程实现雾化,耗气量较大。

磁化是指介质在受到磁场的作用时,由于材料中磁矩排列取向趋于一致而呈现出一定磁性的现象。纯水本身为抗磁性电介质,但近年的研究表明,水体磁化后具有诸如磁记忆效应、磁饱和效应等顺磁性特征。

水分子常温下以氢键互相连接,存在大量水分子缔合体,其氢原子在不同水分子之间传递将形成质子电流,表现为水体可以被磁化。根据形成最多氢键原理,磁化后游离氢键结合能力增加,导致水分子缔合体增大,具体表现为水体通过垂直于流向的磁场后,其表面张力、动力粘度均减小,更有利于水体的雾化过程。

针对现有气相雾化喷嘴,气泡雾化喷嘴气压较高,气动雾化喷嘴耗气量较大,均不能实现低代价的高效雾化。而现有的磁化设备体积较大,成本较高,不能实现大规模的应用。

发明内容

本发明的目的是提供一种内置磁化结构的气相辅助雾化喷嘴,在现有技术的基础上进行改进,虽然气液质量比略有增加,但是一方面缩小了整体体积,缩小了放置于喷嘴进液口的前级磁化器体积,并将其镶嵌于壳体内部,由于磁化器距离喷嘴距离越长,水体消磁效果越明显,表面张力越大,所以本发明与上一代磁化器相比,磁化距离更短,有更灵活的应用场景以及更好的物化效果,降低了气相辅助雾化所需的条件和成本。

为实现上述目的,本发明所采用的技术方案如下:一种内置磁化结构的气相辅助雾化喷嘴,包括圆柱形的壳体;壳体第一端设置有进液口,壳体第二端端设置有气旋流出口;壳体侧壁中部开设有进气口,进液口处设置有渐缩式内流道,渐缩式内流道一端与进液口相连,另一端设置有泡状流出口,渐缩式内流道的扩散段的侧壁上开设曝气孔,渐缩式内流道外侧设置有磁化腔,磁化腔中设置磁化环;磁化腔外侧与曝气孔段的外侧设置有空气腔,空气腔一端与进气口相连,另一端与气旋流出口相连通,曝气孔一端与空气腔相连通,另一端与渐缩式内流道相连通;泡状流出口与气旋流出口相连通;磁化环包括8个磁瓦,8个磁瓦组成一套环状海尔贝克磁化阵列;空气腔内沿周向均匀设置若干旋流通道。

气旋流出口位于渐缩式内流道的中轴线上。

空气腔到气旋流出口为渐缩式通道。

空气腔内沿周向均匀设置多个旋流片形成旋流通道,单个旋流片旋流角度为40°到60°。

磁化环中有效磁场的长度大于10mm;磁场垂直于水流方向,且强度为170~200mT。

泡状流出口和气旋流出口之间沿轴向距离为15.3mm,磁化环的气隙直径为7mm;进液口内径为16mm,进气口内径为6mm,减缩式内流道由直径16mm渐缩为直径8mm,曝气孔共14组,每组3个,曝气孔直径为0.7mm,泡状流出口共4个,泡状流出口3半径为1mm。

进气口沿壳体周向均匀两个,曝气孔沿渐缩式内流道壁上开设多组,每组多个曝气孔。

渐缩式内流道采用文丘里式管道,文丘里式管道的喉部与壳体的进液口处密封连接。

一种基于本发明所述的内置磁化结构的气相辅助雾化喷嘴的雾化方法,包括以下步骤:

压缩气体通入气相辅助雾化喷嘴的进气口,一部分气体通过曝气孔进入渐缩式内流道,另一部分气体通过旋流片作用,以气旋流形式从气旋流出口喷出;

水通入气相辅助雾化喷嘴的进液口,水流通过渐缩式内流道的渐缩结构增加流速,减小压强,同时受到磁化环的作用完成磁化,从进气口通入的气体经曝气孔以气泡形式混入水流,形成泡状两相流;所述泡状两相流通过泡状流出口喷出,实现液体的第一次破碎;破碎后的液滴经气旋流出口喷出的高速旋流气体冲击,完成剪切动作,实现二次破碎。

磁化环水流速度恒定为1.2m/s,磁化环的位置距离气旋流出口10mm,距离最佳雾化距离100mm。

与现有技术相比,本发明的有益效果为:本发明通过曝气孔将气体压入液流道,并在与水体充分混合形成泡状流后通过出口孔喷出,通过喷嘴液流道与大气的压力差实现第一次雾化;之后充分破碎的液膜-液丝混合物被气旋流出口处喷出的高速旋流气体剪切,实现第二次雾化;此外,在喷嘴壳体内镶嵌磁化环,直接磁化即将喷出的泡状流,有效缩短了常规磁化设备所需的磁化长度,减小了设备体积;采用海尔贝克磁化阵列结构,减少漏磁,加强内部磁场;本发明所述喷嘴所需气动气压较低,仅为80kPa,耗气量较小,气液质量比仅为1.0,气相条件易于满足,适合于大范围的普及和推广;其需求磁化距离较短,有效减小了磁化结构体积,增强了使用的灵活性,且几乎不受工作环境的电磁设备影响,效果稳定;

本发明所述喷嘴的相较于现有喷嘴的优势在于,体积更小,应用场合更广,应用在冷却装置中可降低喷嘴对冷却装置流场结构的影响;在矿井除尘应用中,喷雾除尘设备占地更小,优势明显;与传统的雾化喷嘴相比,本发明所述喷嘴雾化粒径更小,所需气动气压更低。大幅降低传统气泡雾化喷嘴产生喷雾在时空上的不均匀性。

本发明所述方法能实现均匀、微细、高效的雾化,同时,所述方法控制参数少,雾化过程简单可靠、有助于降低雾化过程的整体成本,能用于多种气相辅助雾化场合。

附图说明

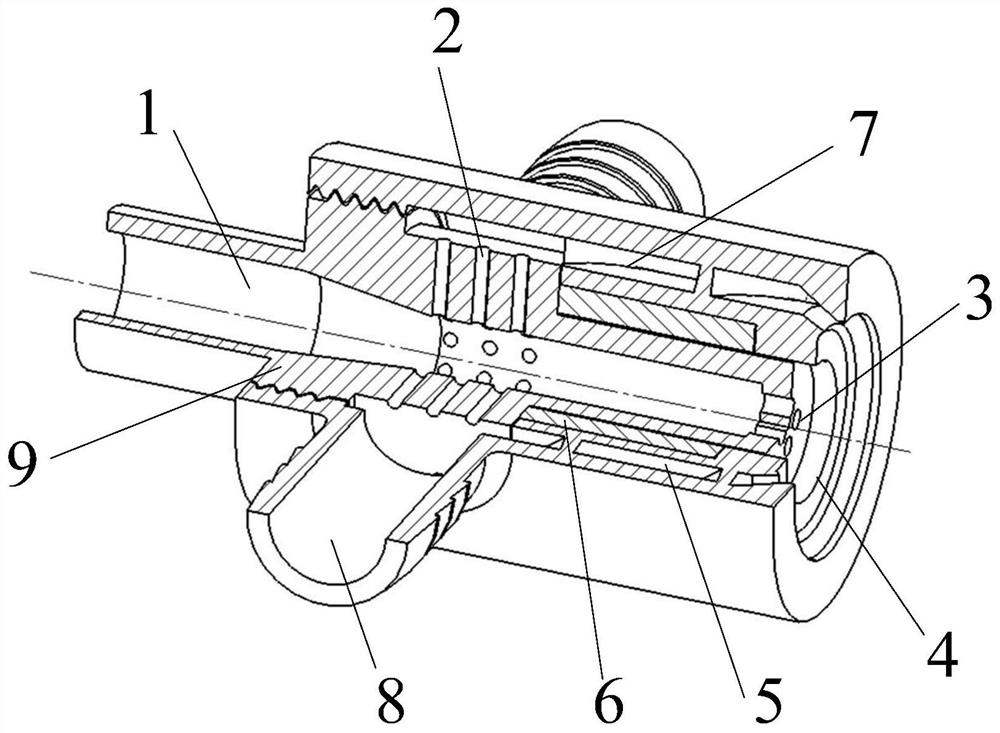

图1是本发明内置磁化装置的气象辅助雾化喷嘴结构示意图。

图2是本发明内置磁化装置的气象辅助雾化喷嘴结构剖视示意图。

图中,1为渐缩式内流道,2为曝气孔,3为泡状流出口,4为气旋流出口,5为渐缩气道,6为磁化环,7为旋流片,8为进气口,9为进液口。

具体实施方式

下面结合具体实施方式对本发明进行详细说明。

参见图1和图2,内置磁化结构的气相辅助雾化喷嘴为气泡雾化喷嘴、气动雾化喷嘴或气泡雾化与气动雾化结合喷嘴,包括圆柱形的壳体、进液口9、渐缩式内流道1、进气口8、曝气孔2、磁化装置2及磁化环6、旋流片7、渐缩气道5、泡状流出口3以及气旋流出口4。其中,壳体上一端设置有进液口9,另外一端设置有气旋流出口4;壳体内部镶嵌磁化环6组成的磁化装置2;壳体侧壁中部开设有若干进气口8,壳体内设置有渐缩式内流道1,渐缩式内流道1一端与进液口9相连,另一端设置有若干泡状流出口3,渐缩式内流道1包括相连的入口段、收缩段和扩散段,渐缩式内流道1的扩散段的侧壁上开设有若干曝气孔2,渐缩式内流道1外侧设置有空气腔,空气腔为渐缩式进气道。空气腔一端与进气口8相连,另一端与气旋流出口4相连通,曝气孔2一端与空气腔相连通,另一端与渐缩式内流道1相连通;泡状流出口3与气旋流出口4相连通,空气腔内设置有旋流通道。

作为优选实施例,曝气孔开设在靠近进气口的位置。

气旋流出口4位于渐缩式内流道1的中轴线上。

具体的,进液口9内径为16mm;进气口8内径为6mm;文丘里式内流道3由直径16mm渐缩为直径8mm;曝气孔2和进气口8采用对冲结构,即相对设置,这样便于气体进入曝气孔2中,曝气孔2共42个,直径为0.7mm,以三排并列形式布置,利于进气。进气中形成气泡的气体一部分通过曝气孔2内外压差被压入液流,一部分由于曝气孔2和进气口8对冲设置,被冲入曝气孔2。

泡状流出口3共4个,以正四边形排列布置,即周向均匀分布,能够强化破碎效果、稳定破碎过程并大幅增加液相流量。每个泡状流出口3半径为1mm,相邻泡状流出口3的圆心之间距离为1.41mm。

空气腔内设置有若干旋流片7。旋流片7沿周向均匀分布形成旋流通道,旋流片7共设置六个,单个旋流片7旋流角度为40°到60°,作为优选实施例单个旋流片7旋流角度为60°,相邻旋流片7对应的圆心角为60°,气体通过6片旋流片7产生高速旋流气体,实现气动雾化部分。旋流片7旋流角度越大,气流相对液流速度就越大,雾化效果越好。但是角度太大也会导致气体动能消耗过多,反而对雾化有不利影响。所以不同喷嘴结构对应的最佳雾化角度也不尽相同。

泡状流出口3和气旋流出口4之间沿轴向距离为15.3mm,磁化环气隙直径即磁化环的内径为7mm。

具体本发明所述喷嘴从总长70mm、半径20mm减小到总长40mm、半径10mm。

磁化装置由磁化环6组成。其中,每个磁化环6包括8个剩磁0.7T的钕铁硼磁块,8个钕铁硼磁块按照一定排布方式组成一组Halbach(海尔贝克阵列)结构磁化单元,每个磁化环6的气隙中磁场均为1.2T垂直向上的匀强恒定磁场。每个磁化环6沿轴向长度为30mm。

当气旋流出口4处采用圆弧过渡时,雾化效果较好,但相应的生产成本高,可用于对雾化效果要求更高的场合。

当气旋流出口4处不进行圆弧过渡时,造价低,能适用于对粒径要求不高的场合。

对进一步说明本发明所述喷嘴,简要介绍其不同应用场景下的作用:

燃机进口空气冷却技术概括起来主要有两种类型:制冷式冷却和蒸发式冷却,也可按照冷却介质与空气是否直接接触分为直接冷却和间接冷却。直喷嘴可用于燃气轮机的进气直接冷却,直接冷却包括喷雾冷却、湿压缩、直接喷水等,直接冷却方式的冷媒主要是水喷雾冷却,其关键的水雾化技术非常重要,一旦发生故障,将会对燃气发电机组造成致命的伤害;本发明所述喷嘴应用于燃气轮机的进气冷却系统,进气冷却系统是通过降低燃气轮机进气温度,增大空气的密度,提高进气的质量流量,从而使燃气轮机的出力增大;另一方面,随着进气温度的降低,压气机耗功也减少。

本发明所述喷嘴可应用于煤炭矿井除尘,在煤矿生产过程中,矿井下采煤机在采煤的过程中会产生大量粉尘,粉尘严重影响到矿井下采矿工人的工作环境,需要进行喷水雾化除尘。由于煤炭粉尘粒径分布范围大,在开采过程中会持续产生,需要进行持续高效雾化除尘。这会消耗大量的水和压缩机耗功,不利于煤矿整体经济效益。该喷嘴集成气动雾化和气泡雾化技术,利用磁化改性技术降低液膜破碎难度、提高蒸发速率,使气泡雾化气流量小、气动雾化气压力小的特性高效结合,实现了在较低气相表压80kPa、液相流量40kg/h条件下,索太尔平均直径13.21μm的高效雾化,且雾化所需距离极短,实现矿井开采环境下的精准高效除尘。

本发明所述喷嘴可应用于化工掺水。在化工流程中的多相反应场景如流化床中,需要加入液相反应成分以精准的控制各反应成分的浓度,需要用喷嘴将其雾化使之均匀分散。

本发明所述喷嘴的相较于原先喷嘴体积更小,应用场合更广。当其应用在压缩机级间冷却可降低喷嘴对流场结构的影响,在矿井除尘应用中,喷雾除尘设备占地更小,优势明显。

与传统的雾化喷嘴相比,该喷嘴优势主要为,雾化粒径更小,所需气动气压更低。大幅降低传统气泡雾化喷嘴产生喷雾在时空上的不均匀性。

- 一种内置磁化结构的气相辅助雾化喷嘴及雾化方法

- 一种内置磁化结构的气相辅助雾化喷嘴