钢筋撕碎机

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及废钢处理设备,特别是一种钢筋撕碎机。

背景技术

废钢筋是一种再生资源,需要回收利用,但钢厂入炉要求切10-12厘米的长度的段,才可以正常入炉炼钢回收。目前钢筋切断机普遍为双轴结构,成本高,产量低,故障率高,使用寿命短,小型机器加工几千吨就报废了,一天8小时才可以产5-6吨。大型撕碎机,生产成本高,一天虽然可以生产几十吨,但是刀片磨损后需要更换花费几十万元,在钢筋粗细不等的情况下,完全不能够正常使用,出现细钢筋漏料现象,需要将废钢筋进行分拣,增加了成本。

发明内容

本发明旨在解决上述技术问题,而提供一种产量高的钢筋撕碎机。

本发明解决其技术问题采用的技术方案是:

一种钢筋撕碎机,包括底座、驱动机构,底座上设有箱体,箱体内设有刀轴,刀轴与箱体的两个侧板转动连接,刀轴安装多个爪形的动刀,相邻动刀之间设有间隔套,相邻动刀的刀齿之间固接矩形的刀块;刀轴的外侧设有倾斜的定刀板,定刀板的两端分别与箱体的两个侧板固接,定刀板的下端为梳齿形,定刀板的齿槽为矩形,该齿槽与动刀的刀齿配合,刀轴由驱动机构驱动。

采用上述技术方案的本发明与现有技术相比,有益效果是:

结构简单,成本低,生产效率高,能够切断不同直径的钢筋,不漏料。

进一步的,本发明的优化方案是:

刀轴的轴身设有花键结构,动刀和间隔套均设有与花键结构配合的滑槽结构。

定刀板的齿槽的三个边的外侧面分别嵌装定刀片。

附图说明

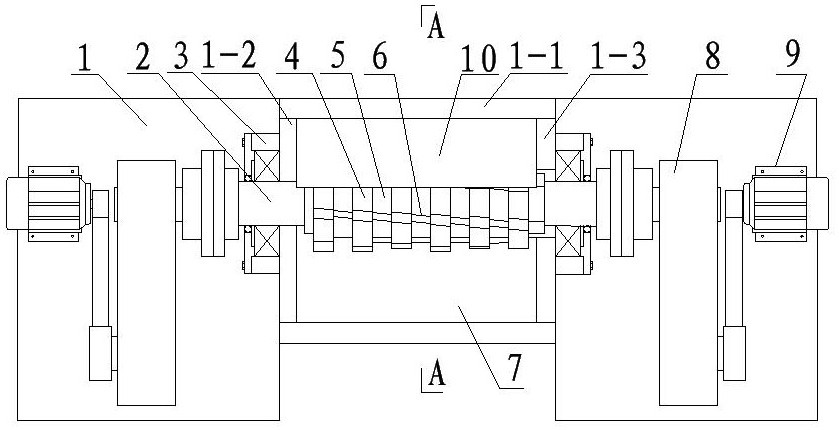

图1是本发明实施例的主视图;

图2是图1的A-A剖视图;

图3是本发明实施例的刀轴与动刀结构示意图;

图4是本发明实施例的动刀结构示意图;

图5是本发明实施例的间隔套结构示意图;

图6是本发明实施例的定刀板主视图;

图7是图6的B-B剖视图;

图8是图6的C-C剖视图;

图9是本发明实施例的内挡料板结构示意图;

图10是图9的左视图。

图中:底座1;箱体1-1;左侧板1-2;右侧板1-3;刀轴2;轴承座3;动刀4;刀齿4-1;间隔套5;刀块6;定刀板7;齿槽7-1;梳齿7-2;定刀片7-3;减速机8;电机9;内挡料板10;挡料块11;导料板12。

具体实施方式

下面结合附图和实施例进一步详述本发明。

参见图1、图2,本实施例是一种钢筋撕碎机,由底座1、箱体1-1、刀轴2、动刀4和定刀板7等构成,底座1是焊接构件,底座1上焊接长方形的箱体1-1。箱体1-1内设有刀轴2,刀轴2的两端通过轴承座3分别与箱体1-1的左侧板1-2和右侧板1-3连接。刀轴2上套装6个爪形的动刀4(图3、图4所示),动刀4设有7个刀齿4-1,刀齿4-1的前端面为平面,该平面倾斜于刀轴2的轴线,6个动刀4的刀齿4-1呈螺旋状设置。刀轴2的轴身设有花键结构,动刀4的内圆周面设有与花键结构配合的滑槽结构。相邻动刀4之间设有间隔套5(图5所示),间隔套5设有滑槽结构,其套装在刀轴2上。相邻动刀4的刀齿4-1之间焊接长方形的刀块6。刀轴2的两端分别通过联轴器与驱动机构连接,驱动机构由减速机8和电机9构成。

刀轴2的外侧设有定刀板7(图6、图7、图8所示),定刀板7的上端向外侧倾斜设置,定刀板7的两端分别与箱体1-1的左侧板1-2和右侧板1-3焊接,定刀板7的下端为梳齿形,定刀板7的齿槽7-1为矩形,齿槽7-1的三个边的外侧面分别嵌装定刀片7-3,该齿槽7-1与动刀4的刀齿4-1配合,梳齿7-2与刀块配合6,定刀片7-3与定刀板7通过螺栓连接,定刀片7-3磨损后更换。刀轴2的内侧的上方设有倾斜的内挡料板10,内挡料板10的两端分别与左侧板1-2和右侧板1-3焊接,内挡料板10的下端焊接五个挡料块11,挡料块11与间隔套5相对应。刀轴2的下方设有倾斜的导料板12,导料板12的外端延伸至底座1的外侧。

本实施例的工作过程是:废钢筋落到动刀4的刀齿4-1和定刀板7之间,刀轴2带动动刀4旋转,刀齿4-1和齿槽7-1将废钢筋切断,刀块6能够将竖向的废钢筋切断。

本发明结构简单,成本低,市场销售的钢筋撕碎机58万元左右,一万吨更换刀片的费用26万左右,本发明仅需要三分之二的价格就能做到,一万吨更换刀片的费用只需要12万左右,大大降低了使用维护成本。

以上所述仅为本发明较佳可行的实施例而已,并非因此局限本发明的权利范围,凡运用本发明说明书及附图内容所作的等效结构变化,均包含于本发明的权利范围之内。

- 一种钢筋团撕碎剪切机

- 一种高效钢筋撕碎机