用于制造机动车的动力电池的方法以及相应的制造装置

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及一种用于制造机动车的动力电池的方法,其中,动力电池的电池壳体具有用于接纳单体模块的接纳格。本发明还涉及一种用于制造动力电池的制造装置。

背景技术

由现有技术已知例如文献DE 10 2017 128 529 A1。该文献描述了一种机动车电池,即机动车的动力电池,该动力电池具有:电池壳体,该电池壳体具有由壳体框架和壳体底部局部界定的壳体内腔;多个布置在壳体内腔中的电池模块;和至少一个在壳体底部的区域中形成的第一冷却通道,该第一冷却通道用于从第一侧冷却电池模块。壳体内腔在与壳体底部相对的一侧上被壳体顶部或被壳体盖界定,其中,在壳体顶部或壳体盖的区域中,至少一个第二冷却通道被设计用于从第二侧冷却电池模块。

此外,文献DE 103 20 186 A1公开了一种用于将功率半导体构件与冷却体热耦合的导热膏。在此,导热膏由基底材料和至少一种填充材料构成。各个组分具有以下特性:基底材料的动力粘度在25mPa·s和500mPa·s之间,至少一种填充材料由金属颗粒构成,该金属颗粒或填充材料具有小于20μm的颗粒尺寸,导热膏具有在20%和70%之间的填充材料填充度。由此形成的导热膏的比电阻小于100Ωm,并且热阻是3.4W/(K·m)。

发明内容

本发明的目的是,提出一种用于制造机动车的动力电池的方法,该方法相对于已知的方法具有优点,特别是实现了单体模块在接纳格中的更加快速的装配。

根据本发明,所述目的通过一种具有权利要求1的特征的用于制造机动车的动力电池的方法实现。在此提出,首先在界定接纳格的底部上施加导热剂/导热介质,随后借助于安置设备在将单体模块插入接纳格中时将单体模块压紧在导热剂上,其中,对作用在安置设备上的压紧力进行调节,其中,在插入期间,在多个彼此间隔开的测量点处测量在安置设备与单体模块之间作用的力,并当在所述测量点中的至少一个测量点处的力超过阈值时,减小压紧力。

所述方法用于制造动力电池,该动力电池优选作为机动车的组成部分安装,但是也可以与机动车分开地存在。动力电池用于暂时存储特别是用于运行机动车的驱动装置或动力总成的电能。存储在动力电池中的电能就此用于借助于驱动装置或动力总成提供旨在驱动机动车的驱动转矩。

动力电池具有电池壳体和至少一个单体模块。在电池壳体中形成接纳格,该接纳格被设置和设计成用于接纳单体模块。接纳格由电池壳体的底部和壁界定。在壁上例如形成支承面,这些支承面特别是平行于底部延伸。支承面可以在将单体模块布置在接纳格中后用于支承或固定单体模块。

例如支承面在此如此布置,使得单体模块在其布置在接纳格中后与电池壳体的底部间隔开,而单体模块自身则支承在支承面上。以这种方式,可以可靠地补偿单体模块和电池壳体的尺寸的公差。可以提出,单体模块直接支承在支承面上。但是也可以提出,在单体模块与支承面之间布置公差补偿元件,借助于该公差补偿元件可以补偿单体模块和/或电池壳体的制造公差。

单体模块用于暂时存储电能;单体模块为此具有至少一个电池单体,优选具有多个彼此电连接的电池单体。优选地,在电池壳体中不是仅布置唯一一个单体模块,而是在电池壳体中存在多个单体模块。在这种实施方案中,电池壳体也具有多个接纳格以及单体模块,其中,接纳格中的每个分别被电池壳体的底部界定。此外,接纳格被电池壳体的壁彼此分隔。就是说,在接纳格中的每两个接纳格之间存在电池壳体的所述壁之一。在制造动力电池时,优选不仅将单体模块布置在接纳格中,而且还将单体模块电连接。

支承面——如果存在的话——例如设置在紧固元件上,该紧固元件从电池壳体的至少一个壁或多个壁上突出。该紧固元件优选与所述至少一个壁或多个壁材料锁合地连接,例如与所述至少一个壁或多个壁粘接或焊接。单体模块可以具有配合支承面,该配合支承面在将单体模块布置在接纳格中之后贴靠在支承面上,特别是平面或面式地贴靠,从而单体模块在接纳格中与底部间隔开地被支承。单体模块就此不与底部接触,并最多间接地与底部连接,即通过导热剂与底部连接。

另选地,可以如所说明地提出,单体模块不直接贴靠在支承面上,而是通过公差补偿元件被支承在支承面上。例如支承面中的每个都被配设有这种公差补偿元件。就此多个公差补偿元件中的每个一方面贴靠在相应的支承面上,另一方面贴靠在单体模块的相应的配合支承面上,从而单体模块通过所述公差补偿元件或多个公差补偿元件支承在支承面上。公差补偿元件可以调节在支承面与配合支承面之间的确定的间距。

例如提出,单体模块这样布置在接纳格中,使得配合支承面中的至少一个与对应的支承面间隔开地布置。当然也可以使配合支承面中的多个或所有的配合支承面与对应的支承面间隔开。接着如此调节所述公差补偿元件或多个公差补偿元件,使得公差补偿元件分别贴靠在支承面和配合支承面上,从而在电池壳体中可靠地支承单体模块。

在动力电池运行期间,特别是在动力电池充电或放电时,在单体模块上或单体模块中生热,而该热必须至少间或地被排出,以便防止单体模块的过高的温度。为此,电池壳体优选被动或主动地冷却。在被动冷却的范围内,在电池壳体上布置至少一个冷却体,或电池壳体本身局部地被设计成冷却体。在主动冷却的范围内可以提出,电池壳体具有至少一个冷却剂通道,该冷却剂通道在动力电池的运行期间至少间或地被冷却剂通流。

为了有效地冷却单体模块必要的是,在单体模块与电池壳体之间建立热连接。为此,在制造动力电池期间,导热剂被引入接纳格中,即被施加在底部上。随后,单体模块被插入接纳格中,从而该单体模块贴靠在导热剂上。该导热剂就此一方面贴靠在单体模块上,另一方面贴靠在电池壳体上,并将单体模块与电池壳体彼此热连接。还可以提出,如此将单体模块插入接纳格中,使得单体模块支承在支承面上,或者直接地支承在支承面上,或者仅间接地、例如通过公差补偿元件支承在支承面上。

在制造动力电池时,首先将导热剂施加在界定接纳格的底部上。随后借助于安置设备将单体模块插入接纳格中,其中,将单体模块压紧在导热剂上或者说压入导热剂中。利用压紧力将单体模块压紧在导热剂上,该压紧力作用在安置设备上或者说通过该安置设备施加在单体模块上。

要施加在底部上的导热剂的量可以根据在底部与单体模块之间的间距以及底部的面积确定。该间距通常相应于在单体模块与底部之间的最大间隙确定,该最大间隙借助于公差链分析确定。在此目的是,在完成了将单体模块插入并固定在接纳格中之后,足够地且过程可靠地润湿热活性的表面以及可靠地填充间隙。然而在底部与单体模块之间实际存在的间距是未知的。如果根据最大间隙计算导热剂的量,则通常将不必要的大量导热剂引入接纳格中。

为了减小所需的导热剂的量,力求提高压紧力,即借助于安置设备将单体模块更强力地压紧在导热剂上,以便即使在导热剂层较薄时也能实现导热剂在单体模块与接纳格底部之间的均匀分布。然而,这种压紧力提高可能导致单体模块的机械损坏。这特别是由于单体模块和电池壳体以相对较大的尺寸公差制造,而导热剂用于补偿制造公差。因此恰恰是在单体模块的在其下方存在比在其它区域下方薄的导热剂层的区域中可能出现作用在底部和/或单体模块上的不允许的强的力。

例如可以提出,测量在安置设备上起作用的压紧力,并在压紧力超过阈值时减小该压紧力。特别是在导热剂在单体模块与底部之间的层厚度波动的情况下,可能导致单体模块的局部过载。由于这种原因,根据本发明替代地提出,在将单体模块插入接纳格中期间,不是仅在唯一一个测量点处、而是在多个彼此间隔开的测量点处测量作用在安置设备与单体模块之间的力。如果在测量点中的至少一个测量点处的力超过阈值,则减小压紧力,特别是中断单体模块的压紧或插入。可以提出,一旦在测量点中的唯一一个测量点处的力超过阈值,就立即减小压紧力。由此实现了特别高的敏感性,并特别可靠地避免了单体模块的损坏。

本发明的一个改进方案提出,底部布置在柔性的、支承底部的配合保持件上。该配合保持件用于在将单体模块插入接纳格中期间保持或支承电池壳体。配合保持件被设计成柔性的,从而在配合保持件被底部充分地施加力的情况下可以使配合保持件移位,即,在远离安置设备的方向上移位。由此至少部分地避免了对单体模块和电池壳体的不允许的强的力加载。

优选地,配合保持件局部设计成柔性的,即,一旦作用在底部上的力足够大时,就局部地使底部移位。由此配合保持件可靠地紧贴在底部上,特别是当底部由于制造公差、特别是由于形状公差而不平坦的情况下。例如配合保持件具有多个支承元件,该支承元件单个地或共同地柔性地被支承,例如借助于弹簧元件。在制造动力电池的过程中所述方法实现了高度的过程可靠性。

特别优选地,配合保持件的柔性可以切换或锁定。在这种设计方案中,配合保持件在第一切换设定下是柔性的,而在第二切换设定下是刚性的。例如提出,配合保持件首先被设定为柔性的,并且底部支承在该配合保持件上,从而配合保持件适配于底部的轮廓。例如在压紧开始之前或之时,配合保持件被设定为刚性的,从而配合保持件的轮廓和底部的轮廓被固定。随后进行压紧。通过所述的方法实现了底部和配合保持件的特别均匀的负载。

本发明的一个改进方案提出,在电池壳体的界定接纳格的壁上形成有用于固定单体模块的紧固元件,其中,以如下方式将单体模块插入接纳格中,即:使得在插入后单体模块与紧固元件间隔开地布置,特别是仅间接地借助于公差补偿元件与紧固元件连接。已经说明了这种设计方案。紧固元件最终用于支承单体模块。例如,已经说明的支承面设置在紧固元件上。

紧固元件优选材料锁合地与壁连接,特别是通过粘接或焊接。紧固元件用于将单体模块保持在接纳格中。为此,例如单体模块与紧固元件形锁合地连接,特别是螺纹连接。在将单体模块与紧固元件连接的连接部中,可以提供公差补偿元件。例如在所述紧固元件中的每个紧固元件与单体模块之间布置多个这种公差补偿元件中的一个。这实现了单体模块与电池壳体的制造公差的可靠的补偿。

本发明的一个改进方案提出,压紧力借助于通过推杆与安置设备连接的致动器产生。在致动器上设定作用在安置设备上的压紧力,然后致动器——即通过推杆——在安置设备上施加压紧力。致动器优选地仅通过推杆与安置设备连接。另外,致动器优选地是与安置设备联接的唯一的致动器。在这方面,优选单纯借助于致动器提供作用在安置设备上的压紧力。由此实现了制造装置的简单结构。

本发明的一个改进方案提出,安置设备具有至少一个与推杆连接的基部元件,并且通过至少一个与基部元件联接的保持元件作用在单体模块上,其中,在保持元件与基部元件之间设有测量点。因此,安置设备是多件式的,并且具有基部元件和至少一个保持元件。基部元件仅通过至少一个保持元件间接地与单体模块连接。相对地,至少一个保持元件仅通过基部元件间接地与推杆连接。保持元件用于在将单体模块插入接纳格中期间保持单体模块。特别地,作用在安置设备上的压紧力通过保持元件被引入到单体模块中。多个彼此间隔开的测量点设置在保持元件与基部元件之间。由此实现了对在单体模块上起作用的力的可靠测量。

本发明的一个改进方案提出,压紧力通过推杆在测量点之间居中地施加在基部元件上。这优选地被理解为,推杆在各测量点之间的几何中心点上作用在基部元件上。由此可以确保以压紧力均匀地加载单体模块。

本发明的一个改进方案提出,将保持轨用作保持元件,其在单体模块的纵向侧的至少50%、至少75%或至少90%上延伸。保持元件被设置为保持轨,其特征在于例如长方体形状。保持轨在单体模块的纵向侧的大部分上延伸。纵向侧应被理解为单体模块的具有最大的延伸长度的那侧,特别是在平面图中或从安置设备的方向看。保持轨的这种构造能够将测量点特别清晰地间隔开,从而可以以高的有效性测量力。

例如,测量点布置在保持轨的端侧。被配设给保持轨或保持元件的测量点彼此间优选具有间距,该间距相当于单体模块的纵向侧的延伸长度的至少50%、至少75%或至少90%。由此实现了上述高有效性的力测量。

本发明的一个改进方案提出,只有当在测量点中的多个测量点处的力超过阈值时,才减小压紧力。即,当力在测量点中的刚好一个处超过阈值时,不减小压紧力,而当在测量点中的多个测量点处超过阈值时,才减小压紧力。由此作用在单体模块上的压紧力部分地提高。另一方面,在制造动力电池时的过程可靠性提高。优选提出,只有当在测量点中的多个测量点处、但不是在所有的测量点处的力超过阈值时,才减小压紧力。这被理解为,当在测量点中的仅一部分测量点处的力超过阈值时就足够了。

本发明的一个改进方案提出,由在测量点处的力形成平均值,只有当该平均值超过另一个阈值时,才减小压紧力。该平均值例如是简单的算术平均值。优选提出,仅当不仅在测量点中的至少一个测量点处的力超过阈值、而且平均值也超过另外的阈值时,才减小压紧力。该另外的阈值在此通常被选择成比所述阈值大,但是另外的阈值优选也可以小于或最大等于所述阈值乘以测量点的数量。通过所述方式进一步改善了制造方法的过程可靠性。

本发明还涉及一种用于制造机动车的动力电池的制造装置,该制造装置特别是用于实施根据在说明书的范围内的实施形式的方法,其中,动力电池的电池壳体具有用于接纳单体模块的接纳格。在此提出,制造装置被设置和设计成,首先在界定接纳格的底部上施加导热剂,随后借助于安置设备在将单体模块插入接纳格中时将单体模块压紧在导热剂上,其中,对作用在安置设备上的压紧力进行调节,其中,在插入期间,在多个彼此间隔开的测量点处测量在安置设备与单体模块之间作用的力,并当在所述测量点中的至少一个测量点处的力超过阈值时,减小压紧力。

制造装置的这种实施方式或所述方法的优点已经被指出。制造装置和用于运行制造装置的方法可以根据在本说明的范围内的实施方式改进,从而就此参照这些实施方式。

附图说明

下面参照附图中所示的实施例更详细地解释本发明,而不限制本发明。在此,唯一的附图示出:

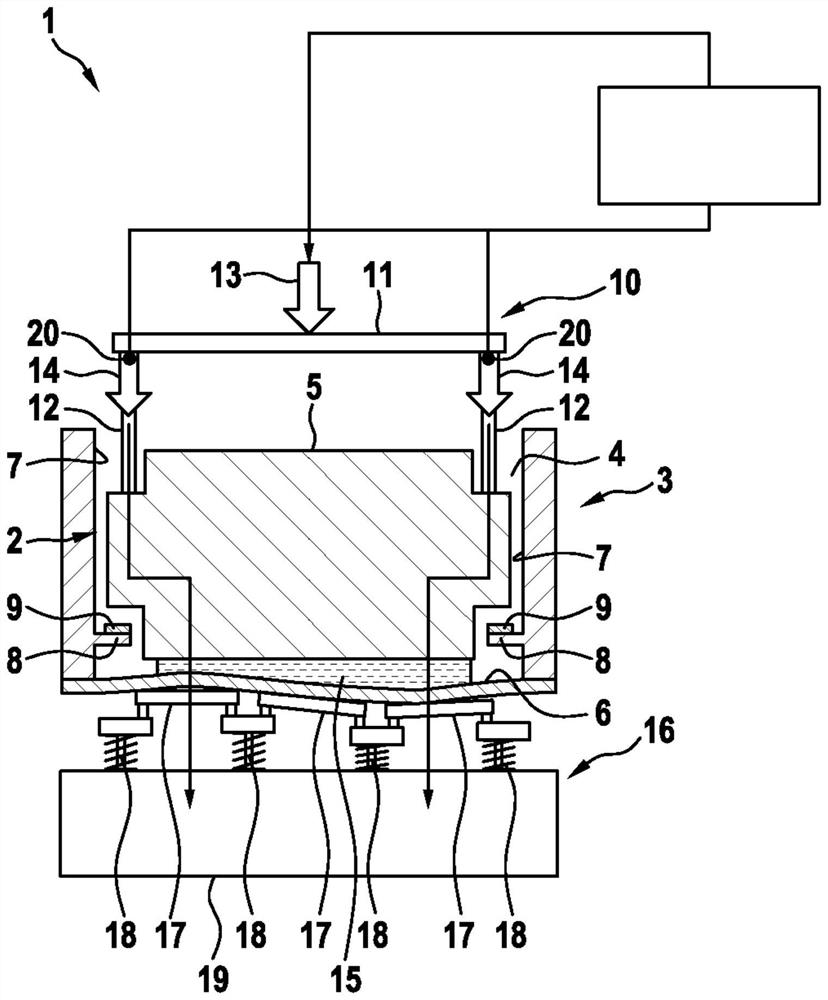

图1示出用于制造动力电池的制造装置和动力电池的一部分的示意图。

具体实施方式

图1示出用于制造动力电池2的制造装置1和这个动力电池2的一部分的示意图。在动力电池2中示出了具有用于接纳单体模块5的接纳格4的电池壳体3以及还示出单体模块5。接纳格4被电池壳体3的底部6和壁7界定。紧固元件8固定在壁7上,在该紧固元件上布置有公差补偿元件9。单体模块5可以通过公差补偿元件9固定在紧固元件8上。优选可以调节公差补偿元件9的高度。

借助于安置设备10将单体模块5插入接纳格4中。该安置设备具有基部元件11,该基部元件与保持元件12连接,在这里示出的实施例中与多个保持元件12连接。只要在本说明的范围内提到保持元件12,则该实施方式总是可以转用于多个保持元件12中的每个保持元件。基部元件11通过保持元件12作用在单体模块5上。基部元件11还与致动器联接,例如通过由箭头13表示的推杆。借助于致动器可以通过推杆将压紧力施加在基部元件11上,该压紧力通过保持元件12被引入单体模块5中。这通过箭头14表示。

借助于安置设备10一方面可以将单体模块5插入接纳格4中,另一方面可以将单体模块压紧在导热剂15上,该导热剂布置在底部6与单体模块5之间。作为导热剂15优选使用多组分的导热剂,该多组分的导热剂就此至少包括第一组分和第二组分。第一组分在此例如是载体材料,第二组分例如是填充材料,其中,导热剂15的导热能力主要借助于填充材料来实现。为此,填充材料具有比载体材料高的导热能力。

导热剂15总体上以液体或膏糊的形式存在。膏糊应理解为固液混合物,其中,例如第一组分作为液体存在,而第二组分作为固体存在。例如,第二组分包含金属颗粒或由金属颗粒形成。特别优选地,第二组分在导热剂15中所占的比例为至少50%、至少60%、至少70%或至少80%。由此借助于导热剂15实现了特别良好的导热。

在将单体模块5在接纳格中或在导热剂15上压紧期间,电池壳体3布置在配合保持件16上,借助于该配合保持件支承底部6。配合保持件16优选设置为柔性的配合保持件。为此,配合保持件例如具有多个支承元件17,这些支承元件借助于弹簧元件18弹性地支承在基体19上。配合保持件16实现了底部6在远离安置设备10的方向上的局部移位。

为了避免对单体模块5加载过强的力,提出,在多个彼此间隔开的测量点20处测量在安置设备10与单体模块5之间作用的力。如果在测量点中的至少一个测量点处测量到的力超过阈值,则减小压紧力或完全中断压紧。在此处示出的实施例中仅能看到测量点20中的两个。但是存在更多数量的测量点20,这是因为为保持元件12或为保持元件12中的每个都分别配设多个这种测量点20。优选在测量点20中的每个测量点处都设置传感器,借助于该传感器测量在安置设备10与单体模块5之间作用的力。作为传感器例如使用压力传感器。

通过所述方法以及使用所述制造装置1可以实现将单体模块5特别是过程可靠地插入接纳格4中并将单体模块5压紧在导热剂15上。特别是,可靠地识别且阻止了对单体模块5的过高的力加载。

附图标记列表:

1 制造装置

2 动力电池

3 电池壳体

4 接纳格

5 单体模块

6 底部

7 壁

8 紧固元件

9 公差补偿元件

10 安置设备

11 基部元件

12 保持元件

13 箭头

14 箭头

15 导热剂

16 配合保持件

17 支承元件

18 弹簧元件

19 基体

20 测量点

- 用于制造机动车的动力电池的方法以及相应的制造装置

- 用于制造机动车的动力电池的方法以及相应的制造装置