efuse熔丝的版图结构

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及半导体技术领域,尤其涉及一种efuse熔丝的版图结构。

背景技术

eFuse(熔丝)基于电迁移原理,通过熔断熔丝的方式,实现高可靠的片上编程功能,主要用于芯片参数设置等。eFuse面积主体是由efuse单元组成的阵列,每个eFuse单元由熔丝和控制管构成,其整体面积成为主要设计指标之一,其中又以efuse单元形成的阵列占据efuse整体面积的一半以上。

常规efuse单元的熔丝版图是由Pad(焊盘)部分和熔丝本体(link)两部分构成,两部分版图一般采用平面布置的方式,考虑到电流能力和散热特性,Pad(焊盘)部分往往所占用较大的面积。因此,缩小efuse熔丝的版图面积是关键设计目标。

发明内容

本发明的目的在于提供一种efuse熔丝的版图结构,以缩小efuse熔丝的版图面积。

为了达到上述目的,本发明提供了一种efuse熔丝的版图结构,包括分别位于两层上下叠放的金属层中的:

两个焊盘,在第一方向上的投影部分重叠;

两个通孔,分别位于两层所述金属层中,且一个所述通孔与另一个所述通孔在所述第一方向上的位置相同;

两个熔丝本体,沿第二方向设置,且一个所述熔丝本体的两端分别与一个所述焊盘及一个所述通孔对应连接;

一个导电连接件,沿所述第一方向设置并将两个所述通孔连接;

其中,两个所述熔丝本体与所述导电连接件构成串联结构,所述串联结构在平行于所述第二方向上的平面上的投影呈U型。

可选的,所述U型底部的两个拐角均为直角。

可选的,一个所述熔丝本体为一字型,另一个所述熔丝本体为L型;以及,

L型的所述熔丝本体包括第一部分和第二部分,所述第一部分和第二部分构成L型的长边和短边,一字型的所述熔丝本体平行于所述第一部分设置且端部与所述第二部分的端部连接。

可选的,两个所述通孔分别位于所述第二部分的端部和一字型的所述熔丝本体的端部。

可选的,两个所述熔丝本体沿所述第二方向的长度相等。

可选的,两个所述熔丝本体沿垂直于所述第二方向的宽度相等。

可选的,两个所述熔丝本体分别与对应的所述焊盘的侧边的中心连接。

可选的,两个所述通孔在垂直于所述第一方向上的横截面均为正方形且面积相等。

可选的,所述导电连接件在垂直于所述第一方向上的横截面积与所述通孔的横截面积相同。

可选的,两个所述焊盘在垂直于所述第一方向上的横截面均为矩形且面积相等。

在本发明提供的一种efuse熔丝的版图结构中,包括分别位于两层上下叠放的金属层中的:两个焊盘、两个通孔、两个熔丝本体以及一个导电连接件,两个所述焊盘在第一方向上的投影部分重叠;两个所述通孔分别位于两层所述金属层中,且一个所述通孔与另一个所述通孔在所述第一方向上的位置相同;两个所述熔丝本体均沿第二方向设置,且每一个所述熔丝本体的两端分别与一个所述焊盘及一个所述通孔对应连接;所述导电连接件沿所述第一方向设置并将两个所述通孔连接;其中两个所述熔丝本体与所述导电连接件构成串联结构,所述串联结构在平行于所述第二方向上的平面上的投影呈U型,以使两个所述熔丝本体在第二方向上形成180°折回走线,再与两个所述焊盘连接,且两个所述焊盘部分投影部分重叠,能够有效减少efuse熔丝的版图面积。

附图说明

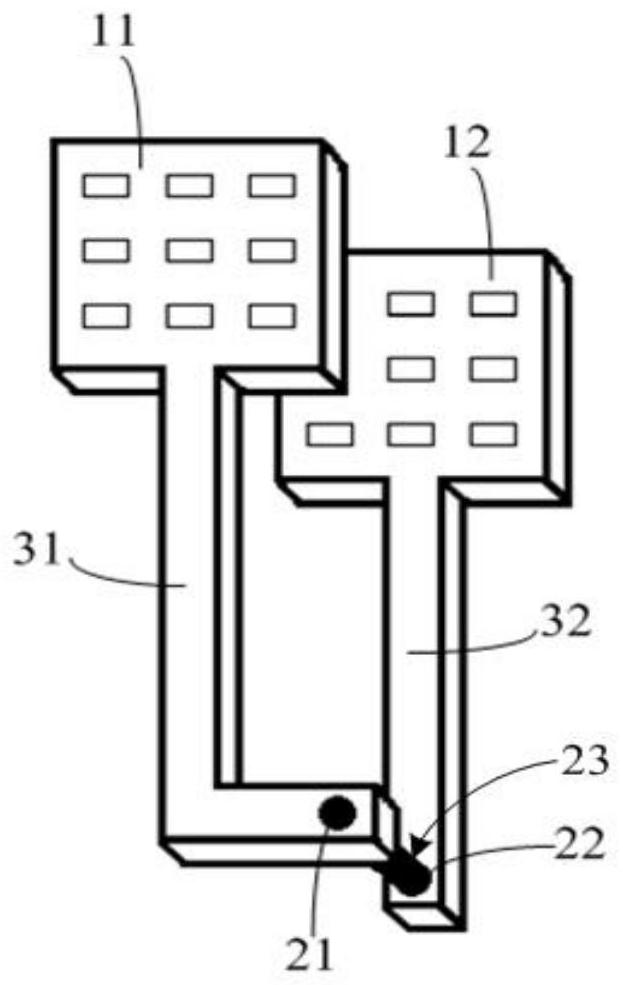

图1为本发明一实施例提供的efuse熔丝的版图结构的立体图;

图2为本发明一实施例提供的efuse熔丝的版图结构的平面图;

图3为本发明一实施例提供的efuse熔丝的版图结构的版图面积对比图;

其中,附图标记为:

11-第一焊盘;12-第二焊盘;21-第一通孔;22-第二通孔;23-导电连接件; 31-第一熔丝本体;32-第二熔丝本体。

具体实施方式

efuse熔丝的版图结构采用平面布置的方式,有两种方式,第一种是两个焊盘和一个熔丝本体位于同一金属层布置,此种方式一是没有考虑从不同金属层将焊盘引出,efuse熔丝可能需要跨越不同金属层,二是焊盘的面积较大导致 efuse熔丝的版图面积较大。第二种是两个焊盘位于不同金属层,直接通过通孔来连接不同金属层的熔丝本体,但存在没有考虑熔丝本体和焊盘的布置的情况,导致版图面积较大。

为了减小efuse熔丝的版图结构的面积,于是本发明提供了一种efuse熔丝的版图结构中,包括分别位于两层上下叠放的金属层中的:两个焊盘、两个通孔、两个熔丝本体以及一个导电连接件,两个所述焊盘在第一方向上的投影部分重叠;两个所述通孔分别位于两层所述金属层中,且一个所述通孔与另一个所述通孔在所述第一方向上的位置相同;两个所述熔丝本体均沿第二方向设置,且每一个所述熔丝本体的两端分别与一个所述焊盘及一个所述通孔对应连接;所述导电连接件沿所述第一方向设置并将两个所述通孔连接;其中两个所述熔丝本体与所述导电连接件构成串联结构,所述串联结构在平行于所述第二方向上的平面上的投影呈U型,以使两个所述熔丝本体在所述第二方向上形成180°折回走线,再与两个所述焊盘连接,且两个所述焊盘部分投影部分重叠,能够有效减少efuse熔丝的版图面积。

下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

图1为本实施例提供的efuse熔丝的版图结构的立体图,图2为本实施例提供的efuse熔丝的版图结构的平面图。本实施例提供了一种efuse熔丝的版图结构,以缩小efuse熔丝的版图面积。请参考图1及图2,所述efuse熔丝的版图结构包括分别位于两层上下叠放的金属层中的:两个焊盘、两个通孔、两个熔丝本体以及一个导电连接件。

其中两个所述焊盘在第一方向上的投影部分重叠,具体是两个所述焊盘分别为第一焊盘11及第二焊盘12,所述第一焊盘11及所述第二焊盘12分别位于相邻的两层上下叠放的金属层中,所述第一焊盘11及所述第二焊盘12在所述第一方向上的投影部分重叠,所述第一方向为垂直于所述焊盘的平面的方向,所述第一焊盘11及所述第二焊盘12投影重叠面积不作限制,所述第一焊盘11 及所述第二焊盘12投影重叠面积与后续通过两个所述焊盘将所述熔丝本体从对应的所述焊盘引出的面积有关,所述焊盘是为了形成有效散热面积,获得较好的散热效果,保证熔断发生在所述熔丝本体上,并且两个所述焊盘在所述第一方向上的投影部分重叠,能够减小efuse熔丝的版图面积。在本实施例中,所述第一焊盘11及所述第二焊盘12在垂直于所述第一方向上的横截面均为矩形且面积相等,但不限于此,两个所述焊盘面积也可不相等和/或形状不相等。

两个所述通孔分别位于两层所述金属层中,且一个所述通孔与另一个所述通孔在所述第一方向上的位置相同。具体是两个所述通孔分别为第一通孔21及第二通孔22,所述第一通孔21及所述第二通孔22分别位于两层上下叠放的金属层中,所述第一通孔21及所述第二通孔22在所述第一方向上的位置相同,即在所述第一方向上的投影完全重叠。在本实施例中,所述第一通孔21及所述第二通孔22的横截面均为正方形且面积相等在垂直于所述第一方向上的横截面均为正方形且面积相等,所述第一通孔21及所述第二通孔22的边均大于工艺规定的最小值,但不限于此,两个所述通孔面积也可不相等和/或形状不相等。

进一步地,所述导电连接件23沿所述第一方向设置,且通过所述导电连接件23将所述第一通孔21及所述第二通孔22连接,所述导电连接件23在垂直于所述第一方向上的横截面积与所述通孔的横截面积相同。

两个所述熔丝本体沿第二方向设置,且每一个所述熔丝本体的两端分别与一个所述焊盘及一个所述通孔对应连接。具体是两个所述熔丝本体分别为第一熔丝本体31和第二熔丝本体32,所述第一熔丝本体31和所述第二熔丝本体32 分别位于两层上下叠放的金属层中,所述第二方向垂直于所述第一方向。在本实施例中,两个所述熔丝本体分别与对应的所述焊盘的侧边的中心连接,即是所述第一熔丝本体31的一端与所述第一焊盘11的侧边的中心连接,所述第一熔丝本体31的另一端与所述第一通孔21连接;所述第二熔丝本体32的一端与所述第二焊盘21的侧边的中心连接,所述第二熔丝本体32的另一端与所述第二通孔22连接,所述第一熔丝本体31、所述第二熔丝本体32与所述导电连接件23构成串联结构,该串联结构为总熔丝本体。所述总熔丝本体的长度为所述第一熔丝本体31和所述第二熔丝本体32的长度与所述导电连接件23的高度之和,所述总熔丝本体的长度决定了所述总熔丝本体的电阻值。在本实施例中,所述串联结构在平行于第二方向上的平面上的投影呈U型,且所述U型底部的两个拐角均为直角,所述U型中两延伸部的宽度小于所述第一焊盘11和所述第二焊盘12的侧边的宽度。从U型能够得知所述第一熔丝本体31和所述第二熔丝本体32在第二方向上形成180°折回走线,再与两个所述焊盘连接,且两个所述焊盘部分投影重叠,能够有效减少efuse熔丝的版图面积。

在本实施例中,所述第一熔丝本体31为L型,所述第二熔丝本体32为一字型;其中所述第一熔丝本体31包括第一部分和第二部分,所述第一部分和第二部分构成L型的长边和短边,所述第二熔丝本体32平行于所述第一部分设置且所述第二熔丝本体32的端部与所述第二部分的端部连接。所述第一通孔21 及所述第二通孔22分别位于所述第二部分的端部和所述第二熔丝本体32的端部。

从平行于第二方向的平面上的投影看,所述第二熔丝本体32与所述第一熔丝本体31形成180°折回走线,所述第一熔丝本体31、所述第二熔丝本体32及所述导电连接件23构成两底部拐角为直角的U型(图2中所示)。在本实施例中,为了较好的减少efuse熔丝的版图面积,两个所述熔丝本体沿所述第二方向的长度相等,两个所述熔丝本体沿垂直于所述第二方向的宽度相等,具体是所述第一部分的长度与所述第二熔丝本体32的长度相等,所述第二部分的长度为两个所述熔丝本体的距离,也为所述U型中两延伸部的宽度,所述第一部分的宽度(a1)、所述第二部分的宽度(a2)及所述第二熔丝本体32的宽度(b)均相等,且所述第一部分的宽度、所述第二部分的宽度及所述第二熔丝本体32的宽度也决定了所述总熔丝本体的电阻值,但不作此限制。

在本实施例中,所述第一熔丝本体31呈L型,所述第二熔丝本体32呈一字型,但不限于此,也可以是所述第一熔丝本体31及第二熔丝本体所述第二熔丝本体32均呈L型,或是第一熔丝本体呈一字型,第二熔丝本体呈L型以构成 U型。

图3为本实施例提供的efuse熔丝的版图结构的版图面积对比图。请参考图 3,以28nm工艺平台的efuse熔丝单元为例,其efuse熔丝的单元整体版图包括控制管的版图区域(A)和efuse熔丝的版图区域(B1、B2),控制管的版图区域(A)和efuse熔丝的版图区域(B1、B2)的总面积为14.4μm

综上,在本发明提供的一种efuse熔丝的版图结构中,包括分别位于两层上下叠放的金属层中的:两个焊盘、两个通孔、两个熔丝本体以及一个导电连接件,两个所述焊盘在第一方向上的投影部分重叠;两个所述通孔分别位于两层所述金属层中,且一个所述通孔与另一个所述通孔在第一方向上的位置相同;两个所述熔丝本体均沿第二方向设置,且每一个所述熔丝本体的两端分别与一个所述焊盘及一个所述通孔对应连接;所述导电连接件沿所述第一方向设置并将两个所述通孔连接;其中两个所述熔丝本体与所述导电连接件构成串联结构,所述串联结构在平行于第二方向上的平面上的投影呈U型,以使两个所述熔丝本体在第二方向上形成180°折回走线,再与两个所述焊盘连接,且两个所述焊盘部分投影部分重叠,能够有效减少efuse熔丝的版图面积。

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

- efuse熔丝的版图结构

- efuse熔丝的版图结构