一种提高动力电池SOC估算精度的方法及其装置

文献发布时间:2023-06-19 11:32:36

技术领域

本发明属于动力电池技术领域,涉及一种提高动力电池SOC估算精度的方法及其装置。

背景技术

电池荷电状态(State of Charge,简称SOC),指电池中剩余电荷的可用状态。SOC定义有多种多样。目前在国际上比较统一的是从容量的角度给予定义,即荷电状态SOC表示电池的剩余容量,其在数值上等于电池剩余容量与额定容量的比值。

电池荷电状态SOC作为描述电池状态的一个重要参数,准确的估算电池SOC,不仅可以提高电池的容量利用率,还可以延长电池使用寿命。目前,工程应用上SOC估算常用方法有综合安时积分法、基于等效电路模型估算SOC及开路电压校正法,其中,安时积分法容易产生累积误差,开路电压校正法需要满足一定静置条件,无法实现在线估算。而基于等效电路模型估算SOC虽然可实时估算SOC,校正安时积分的误差,但是现有的电池包出于成本及线束结构设计等考虑,通常一个有12串电芯的模组只布置两个温度传感器,并不是每个单体电池都有各自的温度传感器,所以现有的基于等效电路模型的估算方法通常是根据两个温度传感器获取的最高、最低温度或者根据最高温度和最低温度所计算的平均温度来进行查表得到模型相关参数,但是在电池包的实际应用中,各单体电池之间温度存在差异,仅采用最高、最低温度或者平均温度进行查表,将导致获取等效电路模型的相关参数不准确,从而导致SOC估算精度不准确。

为了解决SOC估算精度不准确的问题,常规容易想到的是在每个单体电池上都各自设置一个温度传感器,进而获得每个单体电池的温度,但是这样的操作不仅使得车载布线更加复杂,且会增加控制器的接插口数量,应用成本高,而且在某个温度传感器出现故障时,容易出现误计算,影响SOC的精确,并且由于线路布线复杂,对于故障排查存在很大难度,因此,总的来说,现有的估算方法都无法得到准确的SOC估值。

发明内容

本发明的目的是针对现有技术存在的上述问题,提出了一种提高动力电池SOC估算精度的方法及其装置,其所要解决的技术问题是:如何提高电池模型估算SOC的精度。

本发明的目的可通过下列技术方案来实现:一种提高动力电池SOC估算精度的方法,动力电池由多个单体电池组成,所述方法包括:

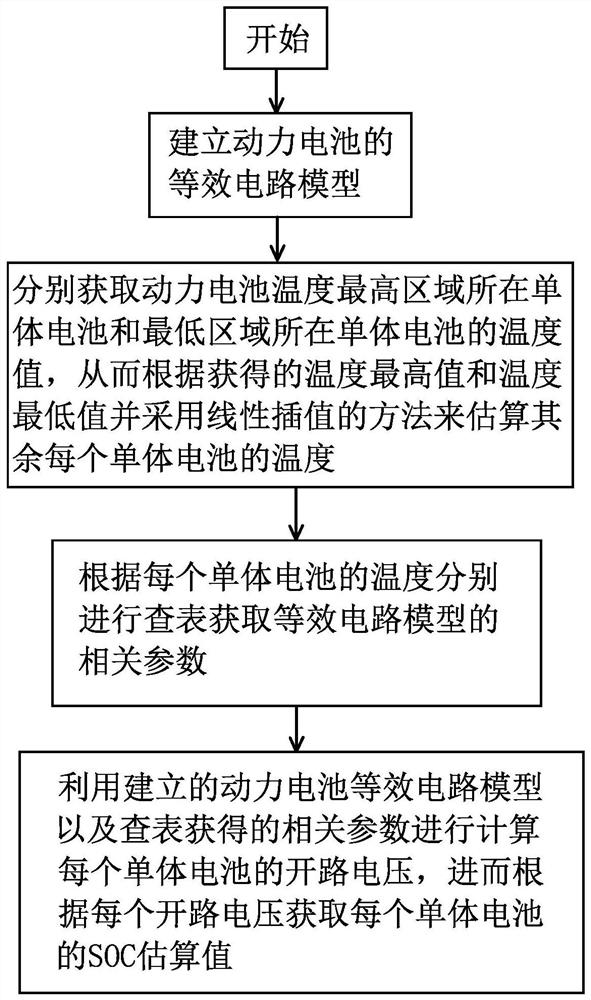

建立动力电池的等效电路模型;

分别获取动力电池温度最高区域所在单体电池和最低区域所在单体电池的温度值,从而根据获得的温度最高值和温度最低值并采用线性插值的方法来估算其余每个单体电池的温度;

根据每个单体电池的温度分别进行查表获取等效电路模型的相关参数;

利用建立的等效电路模型以及查表获得的相关参数进行计算每个单体电池的开路电压,进而根据每个开路电压获取每个单体电池的SOC估算值。

本提高动力电池SOC估算精度的方法在应用时,可仅采用两个温度传感器,并将该两个温度传感器各自分别设置在动力电池温度最高区域和温度最低区域,通过该两个温度传感器检测得出温度最高值和温度最低值,再根据温度最高值和温度最低值来估算每个单体电池的温度,再由每个单体电池所估算的温度进行查表获得等效电路模型所对应的相关参数,该相关参数对应每个单体电池的温度来获取,相关参数获取更加精准,为后续每个单体电池SOC值的准确计算提供了基础,解决了现有技术中仅通过最高、最低或平均温度进行查表所带来的相关参数获取不准确的问题,同时也避免了每个单体电池上都设置温度传感器来进行采集,造成成本高且线路复杂等实施困难的问题。通过本方法在计算每个单体电池SOC时,可依据每个单体电池所估算的温度进行查表获得等效电路模型所对应的相关参数,进而根据等效电路模型计算得出每个单体电池的开路电压,从而根据开路电压获得对应的SOC估算值,避免采用温度平均值或温度最高值、温度最低值进行计算,导致等效电路模型精度较差的问题,通过本方法的应用有效解决了由于温度不准确导致等效电路模型各项参数不准确,从而影响SOC估算精度的问题,有效提高了电池SOC估算模型的精度。

在上述的提高动力电池SOC估算精度的方法中,等效电路模型的公式为:

OCV(k+1)=v(k+1)+R

其中,OCV(k+1)为当前时刻的开路电压;v(k+1)为当前时刻的电池端电压,通过传感器采样获得;R

在上述的提高动力电池SOC估算精度的方法中,当前时刻的电池极化电压v

其中,v

在上述的提高动力电池SOC估算精度的方法中,等效电路模型的相关参数包括电池欧姆内阻R

在上述的提高动力电池SOC估算精度的方法中,动力电池温度最高区域所在单体电池和最低区域所在单体电池的位置通过热仿真方式进行获取,进而获得温度最高区域所在单体电池的编号和温度最低区域所在单体电池的编号。热仿真方式能够精确确定动力电池中温度最高区域和温度最低区域所在的位置,进而提高后期对其他单体电池温度估算的精度。

在上述的提高动力电池SOC估算精度的方法中,采用线性插值的方法来估算其余每个单体电池的温度的操作包括:

获取动力电池中每个单体电池的编号;

将温度最高值和温度最低值所分别对应单体电池的编号进行差值计算获得编号差值;

计算动力电池温度最高值和温度最低值之间的温度差值并将温度差值与计算获得的编号差值进行相除计算获得温度变化量;

根据单体电池的编号和计算获得的温度变化量来估算获得每个单体电池的温度值。

按动力电池中单体电池的排列顺序依次进行编号,由此可确定最高温度区域所在单体电池的编号和最低温度区域所在单体电池的编号并进行预先存储,在应用时,设置于最高温度区域所在单体电池上的传感器将检测到温度最高值,设置于最低温度区域所在单体电池上的传感器将检测到温度最低值,将温度最高值和温度最低值进行差值计算获得温度差值并将该两个单体电池的编号进行差值计算获得编号差值,由温度差值与编号差值来获得温度变化量,进而根据温度变化量和需要估算温度的单体电池的编号进行计算获得,由此可估算动力电池中各个单体电池的温度,从而使每个单体电池能够根据自身的实际温度进行计算SOC值,提高了SOC估算的精度。

在上述的提高动力电池SOC估算精度的方法中,估算获得每个单体电池的温度值的操作为:

首先确定需要估算温度的单体电池编号并确定该单体电池在动力电池中的位置;在单体电池编号小于温度最高值所对应的单体电池编号时,根据第一温度估算公式对单体电池的温度进行估算;在单体电池编号大于温度最高值所对应的单体电池编号时,根据第二温度估算公式对单体电池的温度进行估算。根据单体电池在动力电池中位置的不同,进而以不同的方式来进行估算温度,温度估算更准确,更能提高SOC估算的精度。

在上述的提高动力电池SOC估算精度的方法中,所述第一温度估算公式为:

需估算单体电池的温度值=温度最低值+温度变化量*(需估算单体电池的编号-1)。

在上述的提高动力电池SOC估算精度的方法中,所述第二温度估算公式为:

需估算单体电池的温度值=温度最低值+温度变化量*(单体电池的总数-需估算单体电池的编号)。

在上述的提高动力电池SOC估算精度的方法中,获取每个单体电池的SOC估算值的操作为:

根据开路电压查表获得单体电池的SOC估算值。根据开路电压查表获得单体电池的SOC估算值,其所查的表格为通过实验数据建立的由电池开路电压、温度与SOC值这些参数建立的对应关系控制表,由该控制表可精确获得每个单体电池的SOC估算值,通过本方法有效提高了SOC估算的精度。

一种提高动力电池SOC估算精度的装置,包括:

模型建立模块,用于建立动力电池等效电路模型;

温度采集模块,用于采集动力电池的温度最高值和温度最低值;

温度估算模块,用于根据温度采集模块采集的温度最高值和温度最低值对其余每个单体电池的温度进行估算;

模型参数获取模块,用于根据温度估算模块估算的每个单体电池的温度分别进行查表获取等效电路模型的相关参数;

SOC值计算模块,用于根据模型建立模块建立的等效电路模型以及模型参数获取模块查表获得的相关参数进行计算每个单体电池的开路电压,进而根据每个开路电压获取每个单体电池的SOC估算值。

本提高动力电池SOC估算精度的装置仅通过温度采集模块对温度最高值和温度最低值进行采集,再根据温度最高值和温度最低值来估算每个单体电池的温度,再由每个单体电池所估算的温度进行查表获得等效电路模型所对应的相关参数,该相关参数对应每个单体电池的温度来获取,相关参数获取更加精准,为后续SOC值计算模块对每个单体电池SOC值的准确计算提供了基础,解决了现有技术中仅通过最高、最低或平均温度进行查表所带来的相关参数获取不准确的问题,同时也避免了每个单体电池上都设置温度传感器来进行采集,造成成本高且线路复杂等实施困难的问题。通过本装置在对每个单体电池SOC进行计算时,可依据每个单体电池所估算的温度进行查表获得等效电路模型所对应的相关参数,进而根据等效电路模型计算得出每个单体电池的开路电压,从而根据开路电压获得对应的SOC估算值,避免采用温度平均值或温度最高值、温度最低值进行计算,导致等效电路模型精度较差的问题,通过本装置有效解决了由于温度不准确导致等效电路模型各项参数不准确,从而影响SOC估算精度的问题,有效提高了电池SOC估算模型的精度。

在上述的提高动力电池SOC估算精度的装置中,所述温度估算模块包括:

单体电池编号模块,用于获取动力电池中的每个单体电池的编号;

编号差值计算模块,用于将温度最高值所对应单体电池的编号和温度最低值所对应单体电池的编号进行差值计算获得编号差值;

单体电池温度估算模块,用于计算获得温度最高值和温度最低值之间的温度差值并将温度差值与编号差值计算模块计算获得的编号差值进行相除计算获得温度变化量,进而根据单体电池的编号和温度变化量来估算获得每个单体电池的温度值。

通过单体电池编号模块对动力电池中的每个单体电池进行依次编号,温度采集模块对温度最高值和温度最低值进行采集,根据温度采集模块设置的位置即可预先得知该温度最高值所对应单体电池的编号和温度最低值所对应单体电池的编号,进而能够通过编号差值计算模块对该两个单体电池的编号进行计算差值,进而通过单体电池温度估算模块来估算出每个单体电池的温度值,操作方便,能够可靠地获取每个单体电池的温度,从而提高SOC值估算的精度。

在上述的提高动力电池SOC估算精度的装置中,所述单体电池温度估算模块包括:

单体电池温度估算子模块一,用于在单体电池的编号小于温度最高值所对应的单体电池的编号时,根据第一温度估算公式对单体电池的温度进行估算;

单体电池温度估算子模块二,用于在单体电池的编号大于温度最高值所对应的单体电池的编号时,根据第二温度估算公式对单体电池的温度进行估算。

在上述的提高动力电池SOC估算精度的装置中,第一温度估算公式为:

需估算单体电池的温度值=温度最低值+温度变化量*(需估算单体电池的编号-1);

第二温度估算公式为:

需估算单体电池的温度值=温度最低值+温度变化量*(单体电池的总数-需估算单体电池的编号)。

与现有技术相比,本提高动力电池SOC估算精度的方法及其装置具有以下优点:

1、本发明通过对动力电池中温度最高的单体电池处和温度最低的单体电池处的温度进行检测,进而采用线性插值的方法利用动力电池中的两个最值温度,即温度最高值和温度最低值来估算其他单体电池的温度,从而根据每个单体电池的温度来查表获取对应温度下等效电路模型的相关参数,进而提高了SOC估算的精度。

2、本发明无需改变车载当前的硬件布局,在降低成本的同时还能对每个单体电池的问题进行有效估算,避免了每个单体电池都加装温度传感器造成布线复杂且成本较高的问题,本发明通过不增加成本的方式有效提高了SOC的精度。

附图说明

图1是本发明的控制流程示意图。

图2是本发明实施例一的控制流程示意图。

图3是本发明实施例二的控制流程示意图。

图4是本发明实施例三的控制流程示意图。

图5是本发明实施例四的控制流程示意图。

图6是本发明的结构示意图。

图中,1、模型建立模块;2、温度采集模块;3、温度估算模块;31、单体电池编号模块;32、编号差值计算模块;33、单体电池温度估算模块;33a、单体电池温度估算子模块一;33b、单体电池温度估算子模块二;4、模型参数获取模块;5、SOC值计算模块。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

实施例一:

如图1、2所示,本提高动力电池SOC估算精度的方法包括:

通过以下公式对动力电池等效电路模型进行建立,其公式为:

OCV(k+1)=v(k+1)+R

其中,v

其中,v

由温度传感器分别对动力电池温度最高区域所在单体电池和最低区域所在单体电池的温度值进行检测从而获得温度最高值和温度最低值,之后在使用时直接根据检测获得的温度最高值和温度最低值并采用线性插值的方法来对其余每个单体电池的温度值进行估算,获取每个单体电池当前时刻的温度值。其中,线性插值的方法具体为:

获取动力电池中每个单体电池的编号,将温度最高值和温度最低值所分别对应单体电池的编号进行差值计算获得编号差值,之后计算动力电池温度最高值和温度最低值之间的温度差值并将温度差值与编号差值进行相除计算获得温度变化量;获取需要估算温度的单体电池的编号并判断该单体电池在动力电池中的位置;在单体电池的编号小于温度最高值所对应的单体电池的编号时,根据第一温度估算公式对单体电池的温度进行估算,第一温度估算公式为:需估算单体电池的温度值=温度最低值+温度变化量*(需估算单体电池的编号-1);在单体电池的编号大于温度最高值所对应的单体电池的编号时,根据第二温度估算公式对单体电池的温度进行估算,第二温度估算公式为:需估算单体电池的温度值=温度最低值+温度变化量*(单体电池的总数-需估算单体电池的编号)。

最后,根据每个单体电池的温度分别进行查表获取等效电路模型的相关参数,该相关参数包括电池欧姆内阻R

如图6所示,本提高动力电池SOC估算精度的装置包括模型建立模块1、温度采集模块2、温度估算模块3、模型参数获取模块4和SOC值计算模块,温度采集模块2与温度估算模块3连接,模型参数获取模块4与温度估算模块3连接,模型参数获取模块4和模型建立模块1均与SOC值计算模块连接。其中,温度估算模块3包括单体电池编号模块31、编号差值计算模块32和单体电池温度估算模块33,单体电池编号模块31与编号差值计算模块32连接,编号差值计算模块32与单体电池温度估算模块33连接,单体电池温度估算模块33由单体电池温度估算子模块一33a和单体电池温度估算子模块二33b组成。

温度采集模块2包括第一温度传感器和第二温度传感器,将第一温度传感器安装在温度最高区域所在的单体电池,用于对动力电池的温度最高值进行采集;将第二温度传感器安装在温度最低区域所在的单体电池,用于对动力电池的温度最低值进行采集。

本提高动力电池SOC估算精度的装置的工作原理为:通过模型建立模块1首先建立动力电池等效电路模型,在进行SOC估算时,通过温度采集模块2实时采集动力电池的温度最高值和温度最低值定输送给温度估算模块3,通过温度估算模块3中的单体电池编号模块31获取每个单体电池的编号,温度估算模块3中的编号差值计算模块32则根据单体电池编号模块31获取温度最高值所对应单体电池的编号和温度最低值所对应单体电池的编号并将该两个单体电池的编号进行差值计算获得编号差值,进而将编号差值发送给温度估算模块3中的单体电池温度估算模块33。由单体电池温度估算模块33对温度采集模块2采集的温度最高值和温度最低值进行差值计算获得温度差值并将温度差值与编号差值计算模块32输送的编号差值进行相除计算获得温度变化量,进而根据单体电池的编号和温度变化量来估算获得每个单体电池的温度值。每个单体电池的温度值在计算时,又根据单体电池编号的所在位置分别进行计算,在单体电池的编号小于温度最高值所对应的单体电池的编号时,由单体电池温度估算子模块一33a根据第一温度估算公式对单体电池的温度进行估算,其第一温度估算公式为:需估算单体电池的温度值=温度最低值+温度变化量*(需估算单体电池的编号-1);在单体电池的编号大于温度最高值所对应的单体电池的编号时,单体电池温度估算子模块二33b根据第二温度估算公式对单体电池的温度进行估算,其第二温度估算公式为:需估算单体电池的温度值=温度最低值+温度变化量*(单体电池的总数-需估算单体电池的编号)。

单体电池温度估算模块33在估算获得单体电池的温度后将各单体电池的温度值分别输送给模型参数获取模块4,由模型参数获取模块4根据每个单体电池的温度分别进行查表获取等效电路模型的相关参数,包括电池欧姆内阻R

OCV(k+1)=v(k+1)+R

其中,v

其中,v

实施例二:

如图3所示,本实施例中的技术方案与实施例一中的技术方案基本相同,不同之处在于,在获取温度最高值和温度最低值前,还通过热仿真方式预先对动力电池温度最高区域所在单体电池和最低区域所在单体电池的位置进行确认。

实施例三:

如图4所示,本实施例中的技术方案与实施例一中的技术方案基本相同,不同之处在于,在对每个单体电池进行温度估算时,还预先对动力电池中的每个单体电池进行依次编号并存储,其编号顺序如1、2、3···n。

实施例四:

如图5所示,本实施例中的技术方案与实施例二中的技术方案基本相同,不同之处在于,在对每个单体电池进行温度估算时,还预先对动力电池中的每个单体电池进行依次编号并存储,其编号顺序如1、2、3···n。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 一种提高动力电池SOC估算精度的方法及其装置

- 提高基于安时积分法的动力电池SOC估算精度的方法