换热器检测设备

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及换热器技术领域,具体而言,涉及一种换热器检测设备。

背景技术

现在空调的管翅式换热器在生产加工过程中使用了挥发油,在焊接前需进行除油除水式烘干,防止出现蚁巢腐蚀,同时需进行检漏以防止系统泄漏。通常采用燃气燃烧或红外加热的方式对换热器进行烘干,再采用充氮气的检漏设备或充压缩空气和氦气的检漏设备进行系统检漏。

上述烘干、检漏方法存在如下问题:

1、污染环境:挥发油在高温烘干下会裂解产生大量的笨、胺等有毒有害物质,会对工作人员的身体健康造成影响;且将笨、胺等有毒有害物质直接排放至大气中会造成空气污染;如果增加VOC尾气处理装置来对笨、胺等有毒有害物质进行处理,又会增加生产运行成本。

2、燃烧效率低:挥发油的沸点为170℃,常规烘干机需要加热至140~180℃或更高,导致能耗较大;且排放的尾气会带走较多的热量,造成能量浪费,热效率低,生产成本高。

3、烘干质量差:当烘干机温度过高时,换热器铜管容易发生氧化变色,或上下排铜管出现色差,影响外观和换热性能;当烘干机温度过低时,容易导致铜管内部油分不能有效烘干,造成蚁巢腐蚀隐患。

4、烘干和氦检为两个独立的工序,需要依次分别进行,导致生产效率低。

发明内容

本发明的主要目的在于提供一种换热器检测设备,以解决现有技术中对换热器的烘干除油方式的除油效果较差的问题。

为了实现上述目的,本发明提供了一种换热器检测设备,其包括:真空箱,真空箱内用于容纳换热器,真空箱具有与真空箱的腔体连通的第一开口;冷凝部件,冷凝部件包括冷凝腔和分离部,分离部位于冷凝腔内;分离部具有分离腔、进入口和排出口,进入口和排出口均与分离腔连通;换热器的出口和第一开口均与进入口可通断地连接;真空泵,真空泵的进口与排出口连通。

进一步地,换热器检测设备还包括:第一管道,第一管道的两个管口分别与换热器的出口和进入口连通,第一管道上设置有第一开关;和/或,第二管道,第二管道的两个管口分别与第一开口和进入口连通,第二管道上设置有第二开关。

进一步地,分离部为管状,分离部的管腔形成分离腔,分离部的两个管口分别形成进入口和排出口。

进一步地,换热器检测设备还包括:排液管,排液管与分离腔连通;收集部,收集部具有收集腔,排液管的出口与收集腔连通。

进一步地,换热器检测设备还包括:排气管,排气管的进口与真空泵的出口连通,以使真空泵内的气体经过排气管排出。

进一步地,换热器检测设备还包括:加热部件,加热部件设置在真空箱内;其中,加热部件为多个,多个加热部件分为多组,多组加热部件沿竖直方向间隔设置;各组加热部件包括多个加热部件,各组加热部件的多个加热部件绕真空箱的周向间隔设置。

进一步地,换热器检测设备还包括:第五管道,第五管道的出口与换热器的进口可通断地连接,以向换热器内通入压缩空气;第一压力计,第一压力计设置在第一管道上并位于第一开关和换热器的出口之间的管段上。

进一步地,换热器检测设备还包括:第六管道,第六管道的出口与换热器的进口可通断地连接,以向换热器内通入氦气;氦气检测部,真空箱具有与真空箱的腔体连通的第二开口,氦气检测部的进口与第二开口可通断地连接,以收集真空箱内的氦气,根据氦气检测部所收集的氦气量来判断换热器是否存在泄漏。

进一步地,换热器检测设备还包括:回收部,回收部具有回收腔;第八管道,第八管道的两个管口分别与回收腔和换热器的出口连通,以使从换热器的出口流出的氦气进入回收腔内;第八管道上设置有第六开关。

进一步地,换热器检测设备还包括:第九管道,真空箱具有与真空箱的腔体连通的第三开口,第九管道的一个管口与第三开口连通;第二压力计,第二压力计设置在第九管道上,以检测真空箱的腔体内的真空度;第二压力计与第三开口之间的管段可通断地设置。

应用本发明的技术方案,热器检测设备包括真空箱、冷凝部件和真空泵,将换热器设置在真空箱内,真空箱具有与真空箱的腔体连通的第一开口,冷凝部件包括冷凝腔和分离部,分离部位于冷凝腔内,以对位于冷凝腔内的分离部进行冷凝作用;分离部具有分离腔、进入口和排出口,进入口和排出口均与分离腔连通;换热器的出口和第一开口均与进入口可通断地连接,真空泵的进口与排出口连通;具体实施过程中,使换热器的出口和第一开口均与进入口之间处于连通状态,以在真空泵的作用下,使换热器内的油气混合物经过换热器的出口和进入口流入分离腔内,同时使真空箱的腔体内的油气混合物经过第一开口和进入口流入分离腔内;进入分离腔内的油气混合物在冷凝作用下,油气混合物中的油汽冷凝形成液体,这样,可以对冷凝后的油液进行收集,这种对换热器内外的除油方式,可以有效保证对换热器内外的除油效果,进而实现良好的除油效果,解决了现有技术中对换热器的烘干除油方式的除油效果较差的问题。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

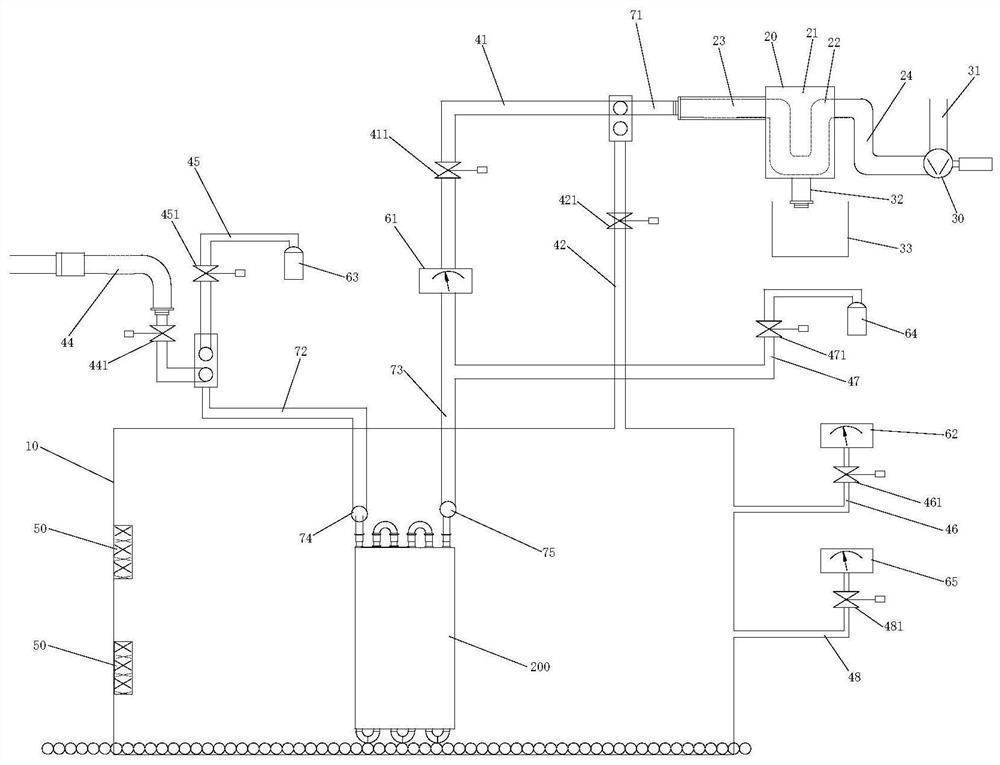

图1示出了根据本发明的换热器检测设备的实施例的结构示意图。

其中,上述附图包括以下附图标记:

10、真空箱;

20、冷凝部件;21、冷凝腔;22、分离部;23、第三管道;24、第四管道;

30、真空泵;31、排气管;32、排液管;33、收集部;

41、第一管道;411、第一开关;42、第二管道;421、第二开关;44、第五管道;441、第三开关;45、第六管道;451、第四开关;46、第七管道;461、第五开关;47、第八管道;471、第六开关;48、第九管道;481、第七开关;

50、加热部件;

61、第一压力计;62、氦气检测部;63、氦气罐;64、回收部;65、第二压力计;

71、第一连接管;72、第二连接管;73、第三连接管;74、第一接头;75、第二接头;

200、换热器。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

应该指出,以下详细说明都是例示性的,旨在对本申请提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

本发明提供了一种换热器检测设备,请参考图1,换热器检测设备包括真空箱10、冷凝部件20和真空泵30,真空箱10内用于容纳换热器200,真空箱10具有与真空箱10的腔体连通的第一开口;冷凝部件20包括冷凝腔21和分离部22,分离部22位于冷凝腔21内;分离部22具有分离腔、进入口和排出口,进入口和排出口均与分离腔连通;换热器200的出口和第一开口均与进入口可通断地连接;真空泵30的进口与排出口连通。

在本发明的换热器检测设备中,热器检测设备包括真空箱10、冷凝部件20和真空泵30,将换热器200设置在真空箱10内,真空箱10具有与真空箱10的腔体连通的第一开口,冷凝部件20包括冷凝腔21和分离部22,分离部22位于冷凝腔21内,以对位于冷凝腔21内的分离部22进行冷凝作用;分离部22具有分离腔、进入口和排出口,进入口和排出口均与分离腔连通;换热器200的出口和第一开口均与进入口可通断地连接,真空泵30的进口与排出口连通;具体实施过程中,使换热器200的出口和第一开口均与进入口之间处于连通状态,以在真空泵30的作用下,使换热器200内的油气混合物经过换热器200的出口和进入口流入分离腔内,同时使真空箱10的腔体内的油气混合物经过第一开口和进入口流入分离腔内;进入分离腔内的油气混合物在冷凝作用下,油气混合物中的油汽冷凝形成液体,这样,可以对冷凝后的油液进行收集,这种对换热器200内外的除油方式,可以有效保证对换热器200内外的除油效果,进而实现良好的除油效果,解决了现有技术中对换热器200的烘干除油方式的除油效果较差的问题。

并且,本换热器检测设备所采用的除油方式还能够避免挥发油裂解所产生的有害物质挥发至大气环境中,即不会造成环境污染的问题;本换热器检测设备不需要进行大量的燃烧,故能够实现节能减排。

具体地,换热器检测设备还包括第一管道41,第一管道41的两个管口分别与换热器200的出口和进入口连通,以使换热器200的出口通过第一管道41的管腔与进入口连通;第一管道41上设置有第一开关411,以通过操作第一开关411来控制换热器200的出口和进入口之间的通断。

具体地,换热器检测设备还包括第二管道42,第二管道42的两个管口分别与第一开口和进入口连通,以使第一开口通过第二管道42的管腔与进入口连通;第二管道42上设置有第二开关421,以通过操作第二开关421来控制第一开口和进入口之间的通断。

在本实施例中,分离部22为管状,分离部22的管腔形成分离腔,分离部22的两个管口分别形成进入口和排出口。

可选地,分离部22为U型管,以提高分离腔内油气混合物的换热效率。优选地,分离部22为螺纹盘管。

具体地,冷凝部件20还包括第三管道23,第三管道23的第一管口与进入口连通,第三管道23的第二管口用于与换热器200的出口和第一开口连通,即第三管道23的第二管口用于与第一管道41的出口和第二管道42的出口连通,以使第一管道41和第二管道42均通过第三管道23来与进入口连通。

具体地,冷凝部件20还包括第四管道24,第四管道24的第一管口和第二管口分别与排出口和真空泵30的进口连通,以使排出口通过第四管道24与真空泵30的进口连通,以使分离腔内分离出油液或油汽后的气体进入第四管道24内,第四管道24内的气体再进入真空泵30内。

具体地,第三管道23、分离部22和第四管道24为一体成型的管体;该一体成型的管体的至少部分为蛇形管段,该蛇形管段的至少部分位于冷凝腔21内形成分离部22。

具体地,分离部22的分离腔内设置有静电除油器,通过静电吸附的方式除去分离腔内空气中的油份。

具体地,换热器检测设备还包括第一连接管71,第一连接管71的其中一个管口与第三管道23的第二管口连通;第一连接管71的另一个管口用于与换热器200的出口和第一开口连通,即第一连接管71的另一个管口用于与第一管道41的出口和第二管道42的出口连通。

可选地,第一连接管71的进口、第一管道41的出口和第二管道42的出口之间设置有三通。

具体地,换热器检测设备还包括排液管32,排液管32与分离腔连通,以使冷凝形成的油液通过排液管32排出。

具体地,换热器检测设备还包括收集部33,收集部33具有收集腔,排液管32的出口与收集腔连通,以使排液管32排出的油液进入收集腔内。

可选地,收集部33具有开口朝上的上开口,收集部33位于排液管32的出口的下方,以使排液管32排出的油液通过收集部33的上开口进入收集腔内。

可选地,收集部33为桶状或箱体。

具体地,换热器检测设备还包括排气管31,排气管31的进口与真空泵30的出口连通,以使真空泵30内的气体经过排气管31排出。可选地,排气管31的出口与外界或室外连通,以使排气管31内的气体排至外界或室外。

在本实施例中,换热器检测设备还包括加热部件50,加热部件50设置在真空箱10内,以对真空箱10内的挥发油和水分(包括加热部件50外部的挥发油和水分)进行加热,以使真空箱10内的挥发油和水分快速达到沸点而形成气态,气态的挥发油和气体(此处的气体包括水蒸气和空气)进入第二管道42内,进而进入分离腔。

需要说明的是,由于真空箱10的箱体内为真空状态,这可以降低挥发油和水分的沸点,进一步加快真空箱10内的挥发油和水分的沸腾挥发;设置加热部件50是为了防止在真空状态下挥发油和水分的沸点过度降低而出现结冰现象,进而避免因结冰吸附而影响抽真空和除油效果。

可选地,加热部件50为多个,多个加热部件50分为多组,多组加热部件50沿竖直方向间隔设置;各组加热部件50包括多个加热部件50,各组加热部件50的多个加热部件50绕真空箱10的周向间隔设置。

可选地,加热部件50包括加热管;加热管为红外辐射式加热管。具体实施过程中,可以根据实际需求来调节打开加热部件50的数量,以降低能源消耗。

可选地,多个加热部件50均设置在真空箱10的内壁上。

在本实施例中,换热器检测设备还包括第五管道44,第五管道44的出口与换热器200的进口可通断地连接,以通过第五管道44向换热器200内通入压缩空气。

具体地,第五管道44上设置有第三开关441,以通过操作第三开关441来控制第五管道44的出口和换热器200的进口之间的通断。

具体地,换热器检测设备还包括第一压力计61,第一压力计61设置在第一管道41上,以通过第一压力计61来检测换热器200内部的真空度。具体实施过程中,打开第一开关411,以使换热器200的出口和进入口之间为连通状态,此时可以通过第一压力计61来检测换热器200内部的真空度。

具体地,第一压力计61位于第一开关411和换热器200的出口之间的管段上。

具体实施过程中,关闭第一开关411以使换热器200的出口和进入口之间为断开状态;打开第三开关441,通过第五管道44向换热器200内通入压缩空气;此时,第一压力计61和换热器200的出口之间的管段为连通状态,即由换热器200的出口流出的压缩空气可以进入第一压力计61和换热器200的出口之间的管段上,故可以通过第一压力计61来对换热器200进行耐压测试检验,并根据第一压力计61的压力变化情况判断换热器200是否存在泄漏。

具体地,换热器检测设备还包括报警部件,报警部件与第一压力计61电性连接,当判断换热器200存在泄漏,则控制报警部件发出报警信号,使换热器200从真空箱10内移出进行返工。

在本实施例中,换热器检测设备还包括第六管道45,第六管道45的出口与换热器200的进口可通断地连接,以通过第六管道45向换热器200内通入氦气。

具体地,第六管道45上设置有第四开关451,以通过操作第四开关451来控制第六管道45的出口和换热器200的进口之间的通断。

具体地,换热器检测设备还包括氦气检测部62,氦气检测部62的进口与真空箱10的腔体可通断地连接,以收集真空箱10内的氦气,根据氦气检测部62所收集的氦气量来判断换热器200是否存在泄漏。

可选地,氦气检测部62为氦质谱仪。

可选地,换热器检测设备还包括第七管道46,第七管道46的两个管口分别与氦气检测部62的进口和第二开口连通,以使第二开口通过第七管道46与氦气检测部62的进口连通;第七管道46上设置有第五开关461,以通过操作第五开关461来控制第二开口和氦气检测部62的进口之间的通断。

具体实施过程中,打开第四开关451和第五开关461,通过第六管道45向换热器200内通入氦气,换热器200如果存在泄漏,则换热器200内的氦气会泄露至真空箱10内,泄露至真空箱10内的氦气通过第七管道46进入氦气检测部62,即被氦气检测部62收集,当氦气检测部62收集的氦气量超过预设值,则判定换热器200存在泄漏。

具体地,换热器检测设备还包括第二连接管72,第二连接管72的第一管口用于与第五管道44的出口和第六管道45的出口连通,第二连接管72的第二管口与换热器200的进口连通;第二连接管72的第一管口、第五管道44的出口和第六管道45的出口之间设置有三通件。

在本实施例中,换热器检测设备还包括氦气罐63,第六管道45的进口与氦气罐63连通,以使氦气罐63内的氦气进入第六管道45内。

在本实施例中,换热器检测设备还包括回收部64,回收部64具有回收腔,回收腔与换热器200的出口可通断地连接,以使从换热器200的出口流出的氦气进入回收腔内。

具体地,换热器检测设备还包括第八管道47,第八管道47的两个管口分别与回收腔和换热器200的出口连通,以使换热器200的出口通过第八管道47的管腔与回收腔连通;第八管道47上设置有第六开关471,以通过操作第六开关471来控制换热器200的出口和回收腔之间的通断。

具体地,换热器检测设备还包括第三连接管73,第三连接管73的第一管口用于第八管道47的进口和第一管道41的进口连通,第三连接管73的第二管口与换热器200的出口连通。

在本实施例中,换热器检测设备还包括:第九管道48,真空箱10具有与真空箱10的腔体连通的第三开口,第九管道48的一个管口与第三开口连通;第二压力计65,第二压力计65设置在第九管道48上,第二压力计65与第三开口之间的管段可通断地设置,以根据第二压力计65来检测真空箱10的腔体内的真空度。

具体地,第二压力计65与第三开口之间的管段上设置有第七开关481,以通过操作第七开关481来控制第二压力计65与第三开口之间的通断。具体实施过程中,打开第七开关481,以使第二压力计65与第三开口之间的管段连通,此时可以通过第二压力计65来检测真空箱10的腔体内的真空度。

具体地,换热器检测设备还包括第一接头74,第一接头74的第一端与第二连接管72的第二管口连接,第一接头74的第二端用于与换热器200的进口连接。

具体地,换热器检测设备还包括第二接头75,第二接头75的第一端与第三连接管73的第二管口连接,第二接头75的第二端用于与换热器200的出口连接。

具体地,真空箱10包括具有安装开口的箱体和可开合地设置在箱体的安装开口处的密封门,以使换热器200通过安装开口进入真空箱10内或从真空箱10内移出。

具体实施过程中,换热器通过传输线、工装板以及夹具的共同作用进入真空箱10内的预设位置,真空箱10的密封门关闭;控制系统识别到换热器,控制第一接头74和第二接头75分别与换热器200的进口和出口自动对接;首先,仅打开第三开关441,以向换热器内充入压缩空气,检测换热器是否存在泄漏(即采用压差法来快速检验换热器是否存在大漏),检测完毕后关闭第三开关441,当换热器存在泄漏则对换热器进行返工;当换热器不存在泄漏,则仅打开第一开关411、第二开关421和第七开关481,并启动真空泵30,以对换热器内部和真空箱10进行抽真空,并通过第一压力计61和第二压力计65分别对换热器内部和真空箱10腔体内的真空度进行检测,当换热器内部和真空箱10腔体内的真空度分别达到相应的预设真空度时,控制加热部件50启动加热,真空泵30继续抽真空,进行预设时间后,关闭真空泵30和加热部件50,并关闭第一开关411、第二开关421和第七开关481;再仅打开第四开关451和第五开关461,向换热器200内通入氦气,通过氦气检测部62判定换热器200是否存在泄漏(此时主要检验换热器是否存在小漏,此时的氦气检验方法比上述压缩空气检验方法更加精确),当判定换热器200存在氦气泄漏,则对换热器进行返工;当换热器不存在氦气泄漏,则换热器检验合格;关闭第四开关451和第五开关461,打开第六开关471,对换热器内的氦气进行回收。

本换热器检测设备可以实现对充空气检漏、烘干、充氦气检漏三个工序的合并,进而减少生产工序,提高换热器的生产效率。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

在本发明的换热器检测设备中,热器检测设备包括真空箱10、冷凝部件20和真空泵30,将换热器200设置在真空箱10内,真空箱10具有与真空箱10的腔体连通的第一开口,冷凝部件20包括冷凝腔21和分离部22,分离部22位于冷凝腔21内,以对位于冷凝腔21内的分离部22进行冷凝作用;分离部22具有分离腔、进入口和排出口,进入口和排出口均与分离腔连通;换热器200的出口和第一开口均与进入口可通断地连接,真空泵30的进口与排出口连通;具体实施过程中,使换热器200的出口和第一开口均与进入口之间处于连通状态,以在真空泵30的作用下,使换热器200内的油气混合物经过换热器200的出口和进入口流入分离腔内,同时使真空箱10的腔体内的油气混合物经过第一开口和进入口流入分离腔内;进入分离腔内的油气混合物在冷凝作用下,油气混合物中的油汽冷凝形成液体,这样,可以对冷凝后的油液进行收集,这种对换热器200内外的除油方式,可以有效保证对换热器200内外的除油效果,进而实现良好的除油效果,解决了现有技术中对换热器200的烘干除油方式的除油效果较差的问题。

需要说明的是,本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本申请的实施方式例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种平衡度良好的换热器成品检测设备

- 一种换热器缺陷智能检测设备及其使用方法