空调导板和空调

文献发布时间:2023-06-19 11:32:36

技术领域

本发明属于空调技术领域,具体涉及一种空调导板和空调。

背景技术

空调是指用人工手段,对建筑或构筑物内环境空气的温度、湿度、流速等参数进行调节和控制的设备,常见的空调有立柜式空调、挂壁式空调等。空调通常包括壳体和导板,壳体上设置有风口,导板与壳体活动连接,导板能够相对壳体运动,以打开或关闭风口,以及调整风口处气流的出风方向。

相关技术中,为了增加导板的刚度,以及减小空调制冷过程中导板上生成的冷凝水,导板采用金属板和塑料板连接形成的复合结构板。

然而,复合结构板生产效率低且容易脱开。

发明内容

为了解决现有技术中的上述问题,即为了解决复合结构板生产效率低且易脱开的问题。本发明第一方面提供一种空调导板,其包括嵌入件和注塑件,注塑件和嵌入件均为板件,嵌入件嵌设在注塑件内部,嵌入件的刚度大于注塑件的刚度,嵌入件和注塑件通过嵌件成型工艺成型。

在上述空调导板的优选技术方案中,嵌入件包括嵌入板和设置在嵌入板上的加强结构。

在上述空调导板的优选技术方案中,加强结构至少包括设置在嵌入板上的加强板。

在上述空调导板的优选技术方案中,加强板的数量为两个,两个加强板相对设置,且分别位于嵌入板的两个相对的边缘。

在上述空调导板的优选技术方案中,加强结构还包括设置在嵌入板上的加强凸起。

在上述空调导板的优选技术方案中,加强凸起和加强板分别设置在嵌入板的两侧。

在上述空调导板的优选技术方案中,加强凸起的数量为多个,多个加强凸起形成多组加强凸起组,每组加强凸起组包括至少两个加强凸起;每组加强凸起组中的各加强凸起沿嵌入板的宽度方向排布设置;多组加强凸起组沿嵌入板的长度方向排布设置。

在上述空调导板的优选技术方案中,嵌入板上设置有在嵌件成型工艺中固定嵌入件的定位盲孔,定位盲孔的底部设置在加强凸起内。

在上述空调导板的优选技术方案中,注塑件上设置有多个安装板,多个安装板沿注塑件的长度方向排布设置;注塑件上还设置有与多个安装板一一对应的多组加强筋组,每组加强筋组包括两个加强筋,每组加强筋组中的两个加强筋位于安装板的两侧或者同一侧,每组加强筋组中的各加强筋的两边分别与安装板和注塑件连接。

本发明第二方面提供一种空调,其包括空调室内机以及与空调室内机配合使用的空调室外机,空调室内机包括权利要求1-9任一项的空调导板。

本领域技术人员能够理解的是,本发明的空调导板和包括该空调导板的空调中,空调导板的注塑件和嵌入件均为板件,嵌入件设置在注塑件内部,嵌入件的刚度大于注塑件的刚度,如此,可以使得空调导板的刚度高,不易发生变形;嵌入件和注塑件通过嵌件成型工艺成型,这可以使得空调导板的生产效率提高。

附图说明

下面参照附图来描述本发明的空调导板的优选实施方式。附图为:

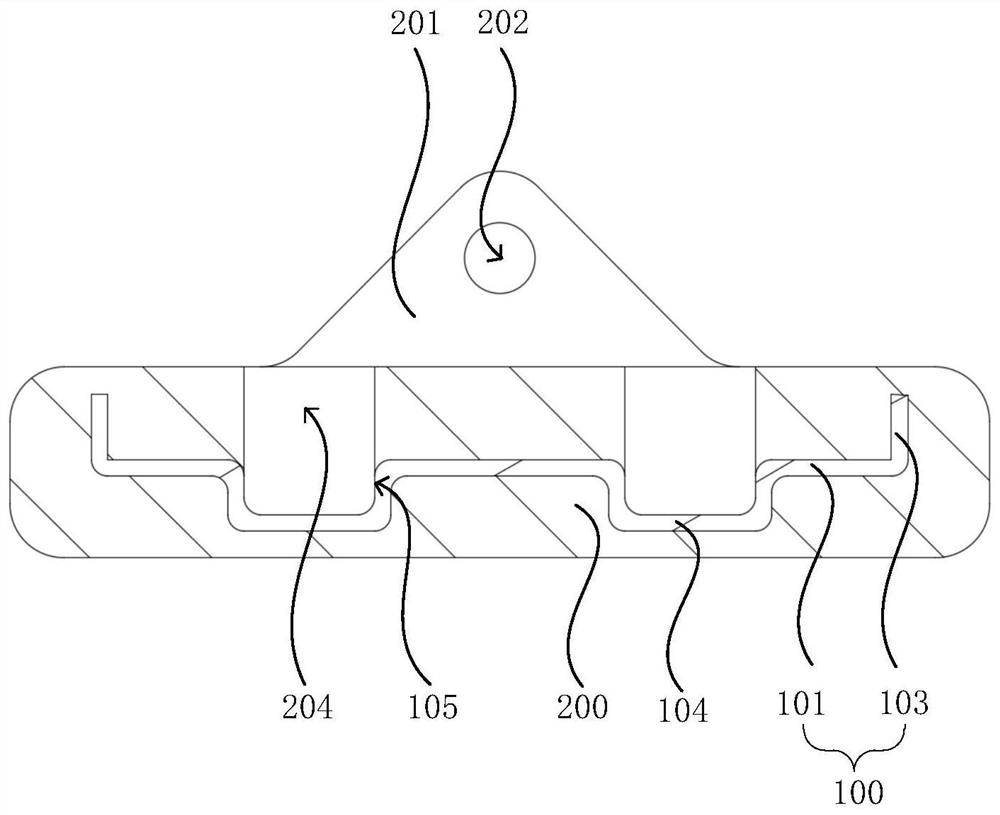

图1是本发明实施例的空调导板的结构示意图一;

图2是图1中A-A截面图;

图3是本发明实施例中嵌入件的结构示意图一;

图4是图3中B处放大图;

图5是本发明实施例中嵌入件的结构示意图二;

图6是图5中C处放大图;

图7是本发明实施例中空调导板的结构示意图二;

图8是图7中D处放大图。

附图中:

100:嵌入件;

101:嵌入板;

102:加强结构;

103:加强板;

104:加强凸起;

105:定位盲孔;

200:注塑件;

201:安装板;

202:安装孔;

203:加强筋;

204:工艺孔。

具体实施方式

首先,本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。本领域技术人员可以根据需要对其作出调整,以便适应具体的应用场合。

其次,需要说明的是,在本发明的描述中,术语“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示装置或构件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个构件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

相关技术中,为了增加导板的刚度,以及减小空调制冷过程中导板上生成的冷凝水,导板采用金属板和塑料板连接形成的复合结构板。复合结构板通常需要先单独制备金属板和塑料板,再将金属板和塑料板组装在一起。金属板和塑料板通常采用粘接、卡接、螺纹连接方式连接在一起。然而,复合结构板生产效率低且容易脱开。

为了解决复合结构板生产效率低且金属板和塑料板容易脱开的问题,本发明实施例提供一种空调导板,通过嵌入成型工艺在塑料板内嵌入金属板,使得导板的刚度高,生产效率高,且金属板可靠的设置在塑料件内。

本发明实施例的空调导板,通常用于设置在空调室内机的出风口处,且空调导板在使用的时候,出风口处通常设置有多个空调导板。多个空调导板可活动的设置在空调室内机的出风口处,可以实现打开或关闭出风口,或者,在实现打开或关闭出风口的同时,实现调节出风口处出风方向。当空调导板用于调节出风口处气流的出风方向时,空调导板的作用与现有技术中的竖摆叶的作用相同,此时,空调导板的厚度较薄,可以有效降低空调导板厚度对出风口的遮挡。

如图1和图2,本发明实施例的空调导板,包括嵌入件100和注塑件200,注塑件200和嵌入件100均为板件,嵌入件100嵌设在注塑件200内部,嵌入件100的刚度大于注塑件200的刚度。

注塑件200的材料可以为聚苯乙烯塑料(英文名称为Polystyrene,英文缩写为PS)、聚丙烯塑料(英文名称为polypropylene,英文缩写为PP)、丙烯腈-苯乙烯树脂塑料(英文名称为acrylonitrile-styrene copolymer,英文缩写为AS)、或者丙烯腈-丁二烯-苯乙烯共聚物塑料(英文名称为Acrylonitrile-butadine-styrene,英文缩写为ABS)等。

嵌入件100可以为纯金属或者金属合金,嵌入件100的刚度大于注塑件200的刚度,在注塑件200内嵌入刚度更大的嵌入件100,可以提高空调导板的整体刚度。

本发明实施例的空调导板,嵌入件100和注塑件200通过嵌件成型工艺成型,嵌入件100需要预先制备,然后将嵌入件100放置在注塑模具中,进而在注塑件200注塑的时候,将嵌入件100直接嵌入到注塑件200中。采用嵌件成型工艺将嵌入件100嵌入到注塑件200中,可以使得嵌入件100可靠的设置在注塑件200中,嵌入件100和注塑件200不易脱离,而且,制备的时候,第一步预先得到嵌入件100,第二步,在注塑件200形成的过程中,就将嵌入件100嵌入到注塑件200中,相比复合结构板,制备步骤减小,生产效率提高。

嵌入件100为纯金属或者金属合金,注塑件200为聚苯乙烯塑料、聚丙烯塑料、丙烯腈-苯乙烯树脂塑料、丙烯腈-丁二烯-苯乙烯共聚物塑料中一种,嵌入件100的导热性能比注塑件200更好,当空调处于制冷模式时,出风口处吹冷风,嵌入件100比注塑件200的温度更低,而注塑件200包覆在注塑件200外部,温度更高的注塑件200上不易产生冷凝水。

下面结合附图,对嵌入件100进行详细的介绍。

在图3、图4、图5和图6示出的实施方式中,嵌入件100包括嵌入板101和设置在嵌入板101上的加强结构102。嵌入板101和加强结构102可以为一体结构,也可以通过焊接工艺连接在一起。嵌入件100包括嵌入板101和加强结构102,可以增加嵌入件100整体的刚度,使得空调导板在运动的时候以及注塑件200脱模的时候,不易发生变形,空调导板整体结构平整,可靠运动。

注塑件200为板件,注塑件200的形状可以为长方体,嵌入板101的形状也可以对长方体,嵌入板101的长度方向和注塑件200的长度方向平行或重合,嵌入板101的长度可以大于等于注塑件200长度的十分之一、且小于注塑件200的长度,嵌入板101的宽度方向和注塑件200的宽度方向平行或重合,嵌入板101的宽度可以大于等于注塑件200宽度的十分之一、且小于注塑件200的宽度,嵌入板101的厚度方向和注塑件200的厚度方向平行或重合,嵌入板101的厚度可以大于等于注塑件200厚度的十分之一、且小于注塑件200的厚度。

下面结合附图对嵌入板101上设置的加强结构102进行详细的介绍。

在如图3和图4所示的实施方式中,加强结构102至少包括设置在嵌入板101上的加强板103,加强板103可以为长方体,加强板103的长度方向和嵌入板101的长度方向平行,加强板103的长度可以等于嵌入板101的长度,加强板103的厚度方向可以为嵌入板101的宽度方向,加强板103的宽度方向可以为嵌入板101的厚度方向,加强板103垂直设置在嵌入板101上。

加强板103的数量可以为两个及其以上,在一些实施方式中,两个及其以上数量的加强板103可以平行设置,且每个加强板103的长度方向和嵌入板101的长度方向平行,每个加强板103垂直设置在嵌入板101的侧面。在一些实施方式中,两个及其以上数量的加强板103平行设置,且每个加强板103的长度方向和嵌入板101的宽度方向平行,每个加强板103垂直设置在嵌入板101的侧面。

在如图3和图4示出的实施例中,加强板103的数量为两个,两个加强板103相对设置,且分别位于嵌入板101的两个相对的边缘。

其中,与嵌入板101的相对两个边缘连接的每个加强板103的位置可以是对应加强板103的边缘,如此,形成的嵌入件100的形状为图4示出的n型,加强板103和嵌入板101可以由板件直接采用钣金工艺折弯成型,加强板103和嵌入板101形成的嵌入件100为钣金件。

与嵌入板101的相对两个边缘连接的每个加强板103的位置可以是相应加强板103的侧面,每个加强板103的相对两个边缘位于嵌入板101的两边,如此,形成的嵌入件100的形状为H型。

与嵌入板101的其中一个边缘连接的其中一个加强板103的位置也可以是该加强板103的边缘,与嵌入板101的另一个边缘连接的另外一个加强板103的位置也可以是该加强板103的侧面,如此,形成的嵌入件100的形状可以是h型。

如图5和图6示出的实施方式中,加强结构102还包括设置在嵌入板101上的加强凸起104。加强凸起104的形状可以是圆形凸起、矩形凸起、异形凸起等形状。

加强凸起104和加强板103分别设置在嵌入板101的两侧,如此,可以增加嵌入件100的整体的刚度,而且可以在注塑件200成型时,使得注塑件200和嵌入件100之间可靠的连接在一起,注塑件200和嵌入件100不易分离。

加强凸起104的数量为多个,多个加强凸起形成多组加强凸起组,每组加强凸起组包括至少两个加强凸起104;每组加强凸起组中的各加强凸起104沿嵌入板101的宽度方向排布设置;多组加强凸起组沿嵌入板101的长度方向排布设置,如此,可以使得注塑件200和嵌入件100之间可靠的连接在一起,注塑件200和嵌入件100之间不易分离。例如,在图5示出的实施方式中,加强凸起104的数量为六个,六个加强凸起104形成三组加强凸起组,每组加强凸起组包括两个加强凸起104,每个加强凸起104中的两个加强凸起104沿嵌入板101的宽度方向排布设置,三组加强凸起组沿嵌入板101的长度方向排布设置。

本发明实施例的空调导板,嵌入板101上可以同时设置加强板103和加强凸起104,如图6所示;嵌入板101也可以仅设置加强板103或者加强凸起104。

下面结合附图对嵌入件100上的定位盲孔105进行详细的介绍。

如图3和图4所示,嵌入板101上还设置有在嵌件成型工艺中固定嵌入件100的定位盲孔105,定位盲孔105中插装注塑模具中用于固定嵌入件100的固定件,如此,在注塑件200成型过程中,嵌入件100可以可靠的固定在模具型腔内,且嵌入件100的四周为模具型腔,嵌入件100不会被高压的熔融塑料射流冲击,导致嵌入件100移位,在注塑件200注塑成型完成后,嵌入件100可以可靠的嵌入到注塑件200中,注塑件200完整的包裹在嵌入件100的周围,嵌入件100在注塑件200内的位置精度高。

如图2所示,定位盲孔105的底部设置在加强凸起104内,这使得定位盲孔105的孔深增长,如此,在注塑件200成型过程中,嵌入件100可以更加可靠的固定在模具型腔内,进而使得嵌入件100可以更加可靠的嵌入到注塑件200中。

定位盲孔105可以由嵌入板101冲压成型,在嵌入板101上冲压出定位盲孔105的同时,加强凸起104一起冲压成型,如此,使得嵌入件100的制备工艺简化,嵌入件100的制备效率提高。

定位盲孔105的数量可以为多个,多个定位盲孔105分为多组定位盲孔组,每组定位盲孔组包括至少两个定位盲孔105,每组定位盲孔组中的各定位盲孔105沿嵌入板101的宽度方向设置,多组定位盲孔组沿嵌入板101的长度方向排布。例如,如图3所示,定位盲孔105的数量为六个,六个定位盲孔105分为三组定位盲孔组,每组定位盲孔组包括两个定位盲孔105,每组定位盲孔组中的各定位盲孔105沿嵌入板101的宽度方向设置,三组定位盲孔组沿嵌入板101的长度方向排布。

下面结合附图对注塑件200的结构进行详细的介绍。

如图7和图8所示,注塑件200上设置有多个安装板201,多个安装板201沿注塑件200的长度方向排布设置,多个安装板201可以在注塑件200形成的时候一起注塑成型,多个安装板201用于将空调导板安装在空调室内机上。

每个安装板201为三角板,三角板的底边与注塑件200连接,三角板上还设置有安装孔202,安装孔202的孔深方向为三角板的厚度方向,三角板的厚度方向与注塑件200的长度方向平行,安装孔202用于安装板201与空调室内机活动连接。

注塑件200上还设置有与多个安装板201一一对应的多组加强筋组,每组加强筋组包括两个加强筋203,每组加强筋组中的两个加强筋203位于安装板201的两侧或者一侧,每组加强筋组中的各加强筋203的两边分别与安装板201和注塑件200连接。如图8所示,注塑件200上设置有五个安装板201,注塑件200上设置有与五个安装板201一一对应的五组加强筋组,每个加强筋组包括两个加强筋203,加强筋203为三角板,每组加强筋组中的两个加强筋203位于安装板201的同一侧,并且每组加强筋组中的每个加强筋203的一边与安装板201连接,每组加强筋组中的每个加强筋203的另一边与注塑件200连接。

如图7和图8,注塑件200上还设置有工艺孔204,工艺孔204为注塑件200成型过程中形成的孔,工艺孔204与定位盲孔105一一对应。如图7所示,工艺孔204的数量可以为多个,多个工艺孔204组成多组工艺孔组,每组工艺孔组包括至少两个工艺孔204,每组工艺孔组中的各工艺孔204沿注塑件200的宽度方向设置,多组工艺孔组沿注塑件200的长度方向排布。例如,如图7所示,工艺孔204的数量为六个,六个工艺孔204分为三组工艺孔组,每组工艺孔组包括两个工艺孔204,每组工艺孔组中的各工艺孔204沿注塑件200的宽度方向设置,三组工艺孔组沿注塑件200的长度方向排布。

本发明实施例的空调导板的制备过程为:

首先,制备好嵌入件100;

其次,将嵌入件100固定在模具型腔内;

最后,通过嵌件成型工艺在模具型腔内注塑形成注塑件200。

本发明实施例的空调导板,刚度更大的嵌入件100嵌入到注塑件200内,空调导板的刚度比仅由塑料材质制备的空调导板的刚度高,在注塑件200出模时,本发明实施例的空调导板相比由塑料材质制备的空调导板更平整,不易出现外观扭曲的问题,在空调导板运动的过程中,也不易因强度不足导致运动过程中发生扭曲。

本发明实施例的空调导板,当空调处于制冷模式时,由于注塑件200的导热率小于嵌入件100的导热率,注塑件200上生成的冷凝水比仅由金属材质制备的空调导板的冷凝水少。

本发明实施例的空调导板,嵌入件100通过嵌件成型工艺嵌入到注塑件200内,相比由金属板和塑料板复合形成的复合结构板的生产效率高。

本发明实施例的空调导板,注塑件200包裹在嵌入件100的外侧,注塑件200与塑料材质形成的空调室内机的外壳为同一材质,空调室内机的外观更美。

本发明实施例还提供一种空调,其包括空调室内机以及与空调室内机配合使用的空调室外机,空调室内机包括上述任一实施例的空调导板和空调室内机的本体。在使用过程中,空调的室外机通常设置在户外,空调室内机通常设置在室内。

本发明实施例的空调,可以是立柜式空调,也可以是挂壁式空调。

本发明实施例的空调中,空调室内机的本体包括外壳、室内风机、换热器等空调室内机的常规结构件,室内风机和换热器等常规结构件设置在外壳内,室内风机用于增加流经换热器的气流的流量,换热器在空调处于制冷模式时,用于吸收气流中的热量,换热器在空调处于制热模式时,用于释放热量到气流中。

本发明实施例的空调,空调室内机使用上述空调导板,空调导板的注塑件200和嵌入件100均为板件,嵌入件100设置在注塑件200内部,嵌入件100的刚度大于注塑件200的刚度,这使得空调导板的刚度高,嵌入件100和注塑件200通过嵌件成型工艺成型,这使得空调导板的生产效率提高。

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

- 空调导板及具有该导板的空调

- 用于空调导板控制的方法、装置及空调器