一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及管材技术领域,尤其涉及一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道。

背景技术

目前在大量使用的雨污水管道中,比较集中采用的技术有以下几种:(1)塑料材料增强制作的双壁波纹管、外壁塑料管道加强的克拉管;(2)金属增强塑料的钢带缠绕波纹管、矩形钢带缠绕波纹管等。

连续玻璃纤维丝束具有高强轻质等特点,其拉伸强度是塑料的20倍以上,其弹性模量是塑料的20倍以上,其弯曲强度是塑料的10倍以上。虽然玻璃材料力学性能大于金属材料,但由于把玻璃材料加工成丝束后,就形成了非常柔性易于形变的材料,把玻纤纤维材料与柔性塑料材料组合后,形成了热塑复合材料制成热塑复合管,兼具有金属复合材料所制成的高刚性,同时又具有柔性材料特性,所制造的管道具有优良的环圈柔性,弥补了金属复合材料制成的复合管其环圈柔性不足的缺点。

在现有技术中,申请号为CN202010216002.X的中国专利公开了一种圆弧形预浸带板增强缠绕波纹管,包括塑料承压管和波纹外管,塑料承压管与波纹外管复合粘结在一起,所述的圆弧形预浸带板增强缠绕波纹管,其受力抗外压应力有限,比起矩形波纹管小很多,很难满足1200mm、SN8 KN/m2以上雨污管的抗压性能要求。

申请号为CN201811058931.1的中国专利公开了一种热塑性连续纤维预浸编织绳热熔缠绕波纹管,其特征是:热熔缠绕波纹管由塑料内层管与内层管外壁连续缠绕热塑性连续纤维预浸编织绳组成。该专利技术直接采用了热塑性连续纤维预浸编织绳作为增强体外缠在塑料内层管外壁,由于缺乏塑料椭圆形管的填充,导致所制造的雨污水管径厚壁偏小,纤维绳束增强排污波纹效果不明显,该波纹管道最佳适合于DN300~600mm、SN8 KN/m2强度使用要求。

以上两个技术都是将连续玻璃纤维直接缠绕增强内层塑料排水管道,制造用料多、工艺复杂,产品成本高生产设备投资大,市场竞争力弱、产品生命力短等问题。

发明内容

基于上述问题,本发明的目的是提供一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道,采用如下技术方案:

本发明一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道,包括波纹管,所述波纹管包括复合承压管、矩形复合条以及用于连接所述复合承压管接缝处的连接熔体,所述复合承压管的横截面由多股紧密横向排列的连续玻璃纤维增强束外敷塑料体熔合组成,所述矩形复合条的横截面由多根连续玻璃纤维增强绳立式层叠外敷塑料体熔合组成,所述矩形复合条螺旋缠绕并熔贴在所述复合承压管接缝处,所述连接熔体设置在所述矩形复合条与所述复合承压管的接触面上,所述波纹管的管端用塑料熔体填充波纹圈后构成平直外壁承口,两根所述波纹管对接时两个所述平直外壁承口相对并连接在一起组成管接口。

进一步的,所述平直外壁承口单端面敷设电阻丝圈,两根所述波纹管的所述平直外壁承口对齐碰口并通过电熔对接的方式组成电熔对接接口。

再进一步的,两根所述波纹管的所述平直外壁承口端口对齐,两根所述波纹管的连接处外敷热收缩套组成热收缩套封闭接口。

再进一步的,还包括管接头,所述管接头通过承插法将两根所述波纹管连接在一起,两根所述波纹管的连接处形成所述管接口;所述管接头采用塑料实壁管短切成塑料管接头.

再进一步的,所述塑料管接头的内壁上设置有电阻丝。

再进一步的,所述平直外壁承口外壁承插所述塑料管接头内壁,所述塑料管接头内置的所述电阻丝电熔焊接组成承插电熔焊接接口。

再进一步的,所述塑料管接头的内部设置有若干橡胶密封圈。

再进一步的,所述平直外壁承口外壁承插塑料管接头内壁,所述塑料管接头内置的若干所述橡胶密封圈封闭组成胶圈封闭接口。

一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道的制造设备,利用该设备生产如上所述的立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道,该设备包括如下装置:在管道生产线的后端设置有多个第一放卷旋转盘,所述第一放卷旋转盘的前端依次设置有导向金属辊、侧面连接有第一挤出机的板材平口模具、冷却水箱、板材牵引机、复合承压管成型机、塑料熔体焊接机、管道支架、矩形复合条成型机、管端熔体堆料成型机、管道冷却喷嘴、管端外壁平整机、管道切割机;

所述矩形复合条成型机包括设置在所述矩形复合条成型机后端的多盘前后顺排的第二放卷旋转盘,所述第二放卷旋转盘的前端设置有高度错落并与所述第二放卷旋转盘等同数量的玻璃纤维丝束导线辊,所述玻璃纤维丝束导线辊的前端依次设置有侧面连接有第二挤出机的矩形复合条模具和复合承压管表层加热烘枪;

所述管端熔体堆料成型机包括设置在所述管端熔体堆料成型机后端的移动式挤出机,所述移动式挤出机的前端设置有挤出模具,所述挤出模具的上下两侧分别设置有加热烘枪与碾压轮,且所述加热烘枪与所述碾压轮相对设置。

一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道的制造工艺,该制造工艺采用如上所述的制造设备制造如上所述的立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道,具体工艺步骤如下:

第一步:将多个玻璃纤维丝束捆放在所述第一放卷旋转盘和所述第二放卷旋转盘上;

第二步,用人工分别将所述第一放卷旋转盘上的多个玻璃纤维丝束分别穿过所述导向金属辊、所述板材平口模具、所述冷却水箱、所述板材牵引机和所述复合承压管成型机;

第三步,用人工分别将所述第二放卷旋转盘上的多个玻璃纤维丝束分别穿过所述玻璃纤维丝束导线辊、所述矩形复合条模具后捆绑在所述复合承压管上;

第四步,开启所述第一挤出机,通过所述板材平口模具整体包覆多根所述连续玻璃纤维增强束,制成复合板材熔体;

第五步,开启所述复合承压管成型机,所述复合承压管成型机牵拉多根所述连续玻璃纤维增强束并带动所述复合板材熔体前行;

第六步,开启所述冷却水箱,冷却定型复合板材;

第七步,开启所述板材牵引机,牵引定型复合板材;

第八步,在所述复合承压管成型机卷曲下,成型离缝所述复合承压管;

第九步,开启所述塑料熔体焊接机,熔接所述复合承压管,在所述管道支架的支撑下,所述复合承压管边旋转边前行;

第十步,所述矩形复合条成型机中的所述第二放卷旋转盘旋转编织多根所述连续玻璃纤维增强绳;

第十一步,开启所述玻璃纤维丝束导线辊;

第十二步,开启所述第二挤出机,通过所述矩形复合条模具将塑料熔体包覆所述连续玻璃纤维增强绳,制成所述矩形复合条;

第十三步,开启所述复合承压管表层加热烘枪,在所述复合承压管旋转力带动下,所述矩形复合条螺旋缠绕并熔贴在所述复合承压管上;

第十四步,开启所述管端熔体堆料成型机,将挤出熔体填充管端;

第十五步,开启所述管道冷却喷嘴,冷却定型管端填充熔体制成管端填充体;

第十六步,开启所述管道外壁平整机,平整所述管端填充体;

第十七步,开启所述管道切割机,居中切割所述管端填充体。

与现有技术相比,本发明的有益技术效果:

本发明一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道,包括波纹管,波纹管包括复合承压管、矩形复合条以及用于连接复合承压管接缝处的连接熔体,复合承压管的横截面由多股紧密横向排列的连续玻璃纤维增强束外敷塑料体熔合组成,矩形复合条的横截面由多根连续玻璃纤维增强绳立式层叠外敷塑料体熔合组成,矩形复合条螺旋缠绕并熔贴在复合承压管接缝处,连接熔体设置在矩形复合条与复合承压管的接触面上,波纹管的管端用塑料熔体填充波纹圈后构成平直外壁承口,两根波纹管对接时两个平直外壁承口相对并连接在一起组成管接口;本发明直接将连续玻璃纤维作为排水管道的内芯结构材料,减少了制造管道所用塑料数量,继而减轻了管道制造成本;以高于塑料10倍以上的弹性模量高力学性能连续玻璃纤维作为排水管道的结构体,降低了管道内压层与增强波纹层截面尺寸的尺寸,并以数量级提高了所制造排水管道的刚度与环柔性;通过改变波纹层结构高度尺寸将整体连续玻璃纤维绳束以立柱形状的方法,以指数级提高了排水管道的刚度;通过螺旋缠绕角度方法,将高拉伸编织玻璃纤维绳束从纵向方向增强内外管,继而极大提高了波纹管抗轴向拉伸强度并降低了波纹线膨胀系数,从而降低了埋设在地下波纹管道因热胀冷缩引起拉裂管接口的风险;通过在波纹管整体缠绕包覆连续玻璃纤维绳束,极大提高了波纹管整体抗外力冲击能力,继而极大降低了波纹管道在运输、吊装和埋设在地下波纹管道受外力冲击破损的风险。

附图说明

下面结合附图说明对本发明作进一步说明。

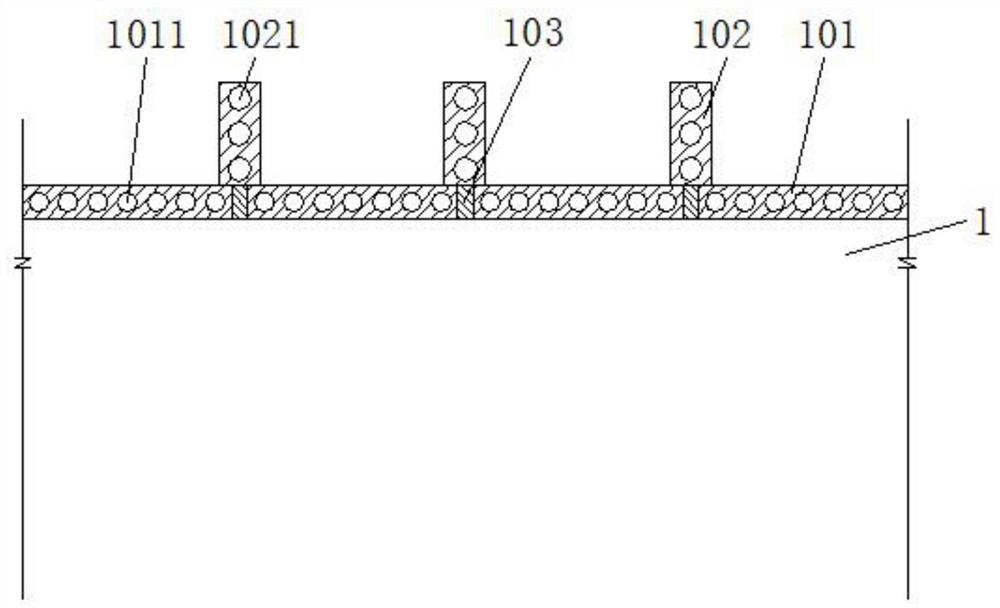

图1为本发明立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道结构示意图;

图2为本发明立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道局部剖视图;

图3为本发明实施例一平直外壁承口结构示意图;

图4为本发明实施例一电熔对接接口结构示意图;

图5为本发明实施例二热收缩套封闭接口结构示意图;

图6为本发明实施例三电熔管接头剖视图;

图7为本发明实施例三承插电熔焊接接口结构示意图;

图8为本发明实施例四橡胶密封圈管接头剖视图;

图9为本发明实施例四胶圈封闭接口结构示意图;

图10为本发明波纹管的制作设备布置示意图;

图11为本发明矩形复合条成型机设备布置示意图;

图12为本发明管端熔体堆料成型机设备布置示意图;

附图标记说明:1、波纹管;2、管接头;3、管接口;101、复合承压管;1011、连续玻璃纤维增强束;102、矩形复合条;1021、连续玻璃纤维增强绳;103、连接熔体;104、平直外壁承口;1041、电阻丝圈;21、塑料管接头;22、电阻丝;23、橡胶密封圈;31、电熔对接接口;32、承插电熔焊接接口;33、胶圈封闭接口;34、热收缩套封闭接口;

4、第一放卷旋转盘;5、导向金属辊;6、板材平口模具;61、第一挤出机;7、冷却水箱;8、板材牵引机;9、复合承压管成型机;10、塑料熔体焊接机;11、管道支架;12、矩形复合条成型机;13、管端熔体堆料成型机;14、管道冷却喷嘴;15、管端外壁平整机;16、管道切割机;121、第二放卷旋转盘;122、玻璃纤维丝束导线辊;123、矩形复合条模具;123-1、第二挤出机;124、复合承压管表层加热烘枪;131、移动式挤出机;132、挤出模具;133、加热烘枪;134、碾压轮。

具体实施方式

如图1-12所示,一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道,包括波纹管1,所述波纹管1包括复合承压管101、矩形复合条102以及用于连接所述复合承压管101接缝处的连接熔体103,所述复合承压管101的横截面由多股紧密横向排列的连续玻璃纤维增强束1011外敷塑料体熔合组成,所述矩形复合条102的横截面由多根连续玻璃纤维增强绳1021立式层叠外敷塑料体熔合组成,所述矩形复合条102螺旋缠绕并熔贴在所述复合承压管101接缝处,所述连接熔体103设置在所述矩形复合条102与所述复合承压管101的接触面上,所述波纹管1的管端用塑料熔体填充1-2个波纹圈后构成平直外壁承口104,两根所述波纹管1对接时两个所述平直外壁承口104相对并连接在一起组成管接口3。

具体来说,所述复合承压管101由熔融塑料和所述连续玻璃纤维增强束1011共挤包覆而成,所述矩形复合条102由熔融塑料和多根层叠所述连续玻璃纤维绳1021共挤包覆而成,所述连续玻璃纤维增强束1011是由2-4股玻璃纤维丝束编织而成,所述连续玻璃纤维增强绳1021是由6-40股丝束编织而成。

实施例一,如图3和4所示,所述平直外壁承口104单端面敷设电阻丝圈1041,两根所述波纹管1的所述平直外壁承口104对齐碰口并通过电熔对接的方式组成电熔对接接口31。

实施例二,如图5所示,两根所述波纹管1的所述平直外壁承口104端口对齐,两根所述波纹管1的连接处外敷热收缩套组成热收缩套封闭接口34。

实施例三,如图6和7所示,两根所述波纹管1对接时,两根所述波纹管1的连接处设置有管接头2,所述管接头2采用塑料实壁管短切成塑料管接头21,所述塑料管接头21的内壁上设置有电阻丝22;所述管接头2通过承插法将两根所述波纹管1连接在一起,两根所述波纹管1的连接处形成所述管接口3,所述管接头2的两端作为承口,所述波纹管1管端的所述平直外壁承口104作为插口,所述平直外壁承口104插入到所述塑料管接头21中,所述塑料管接头21内置的所述电阻丝22电熔焊接组成承插电熔焊接接口32。

实施例四,如图8和9所示,与实施例三不同之处在于:所述塑料管接头21的内部设置有若干橡胶密封圈23,所述平直外壁承口104插入到所述塑料管接头21中,所述塑料管接头21内置的若干所述橡胶密封圈23封闭组成胶圈封闭接口33。

一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道的制造设备,利用该设备生产如上所述的立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道,如图10所示,该设备包括如下装置:在管道生产线的后端设置有多个第一放卷旋转盘4,所述第一放卷旋转盘4的前端依次设置有导向金属辊5、侧面连接有第一挤出机61的板材平口模具6、冷却水箱7、板材牵引机8、复合承压管成型机9、塑料熔体焊接机10、管道支架11、矩形复合条成型机12、管端熔体堆料成型机13、管道冷却喷嘴14、管端外壁平整机15、管道切割机16;

如图11所示,所述矩形复合条成型机12包括设置在所述矩形复合条成型机12后端的多盘前后顺排的第二放卷旋转盘121,所述第二放卷旋转盘121的前端设置有高度错落并与所述第二放卷旋转盘121等同数量的玻璃纤维丝束导线辊122,所述玻璃纤维丝束导线辊122的前端依次设置有侧面连接有第二挤出机123-1的矩形复合条模具123和复合承压管表层加热烘枪124;

如图12所示,所述管端熔体堆料成型机13包括设置在所述管端熔体堆料成型机13后端的移动式挤出机131,所述移动式挤出机311的前端设置有挤出模具132,所述挤出模具132的上下两侧分别设置有加热烘枪133与碾压轮134,且所述加热烘枪133与所述碾压轮134相对设置。

一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道的制造工艺,该制造工艺采用如上所述的制造设备制造如上所述的立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道,具体工艺步骤如下:

第一步:将多个玻璃纤维丝束捆放在所述第一放卷旋转盘4和所述第二放卷旋转盘121上;

第二步,用人工分别将所述第一放卷旋转盘4上的多个玻璃纤维丝束分别穿过所述导向金属辊5、所述板材平口模具6、所述冷却水箱7、所述板材牵引机8和所述复合承压管成型机9;

第三步,用人工分别将所述第二放卷旋转盘121上的多个玻璃纤维丝束分别穿过所述玻璃纤维丝束导线辊122、所述矩形复合条模具123后捆绑在所述复合承压管101上;

第四步,开启所述第一挤出机61,通过所述板材平口模具6整体包覆多根所述连续玻璃纤维增强束1011,制成复合板材熔体;

第五步,开启所述复合承压管成型机9,所述复合承压管成型机9牵拉多根所述连续玻璃纤维增强束1011并带动所述复合板材熔体前行;

第六步,开启所述冷却水箱7,冷却定型复合板材;

第七步,开启所述板材牵引机8,牵引定型复合板材;

第八步,在所述复合承压管成型机9卷曲下,成型离缝所述复合承压管101;

第九步,开启所述塑料熔体焊接机10,熔接所述复合承压管101,在所述管道支架11的支撑下,所述复合承压管101边旋转边前行;

第十步,所述矩形复合条成型机12中的所述第二放卷旋转盘121旋转编织多根所述连续玻璃纤维增强绳1021;

第十一步,开启所述玻璃纤维丝束导线辊122;

第十二步,开启所述第二挤出机123-1,通过所述矩形复合条模具123将塑料熔体包覆所述连续玻璃纤维增强绳1021,制成所述矩形复合条102;

第十三步,开启所述复合承压管表层加热烘枪124,在所述复合承压管101旋转力带动下,所述矩形复合条102螺旋缠绕并熔贴在所述复合承压管101上;

第十四步,开启所述管端熔体堆料成型机13,将挤出熔体填充管端;

第十五步,开启所述管道冷却喷嘴14,冷却定型管端填充熔体制成管端填充体;

第十六步,开启所述管道外壁平整机15,平整所述管端填充体;

第十七步,开启所述管道切割机16,居中切割所述管端填充体。

本发明提高了纯塑料排水管道的刚度和耐冲击性能,减小了塑料排水管道的制造用料,并且本发明的制作工艺简单,能大批量的制作生产,减低了生产成本。

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种立柱型连续玻璃纤维绳束缠绕增强塑料螺旋波纹管道

- 左、右螺旋缠绕玻璃纤维增强塑料杆