一种改性溶菌酶及其制备方法和应用

文献发布时间:2023-06-19 11:34:14

技术领域

本申请涉及生化医药生产的技术领域,更具体地说,它涉及一种改性溶菌酶及其制备方法和应用。

背景技术

N-乙酰氨基糖是一种有较高甜度的还原性单糖,是生物体内许多重要多糖的基本组成单位。研究显示,N-乙酰氨基糖具有抑制肿瘤细胞生长的作用,在临床上可作为风湿性及类风湿性关节炎的治疗药物;同时,N-乙酰氨基糖也能够治疗胃肠道炎症、功能紊乱以及胃溃疡等肠胃疾病。

相关技术中,传统的N-乙酰氨基糖制备方法包括甲醇钠法以及酶解法,其中,酶解法是通过在甲壳素或者硫酸软骨素内添加溶菌酶,并通过溶菌酶的对甲壳素或者硫酸软骨素的酶解效果,直接得到N-乙酰氨基糖。

针对上述中的相关技术,发明人认为,溶菌酶在对甲壳素或者硫酸软骨素进行酶解的过程中,存在N-乙酰氨基糖产率较低的缺陷。

发明内容

为了提高N-乙酰氨基糖的产率,本申请提供一种改性溶菌酶及其制备方法和应用。

第一方面,本申请提供一种改性溶菌酶,采用如下的技术方案:

一种改性溶菌酶,由包含以下重量份的原料制成:0.9-1.1份溶菌酶、0.01-0.1份多糖类化合物以及50-100份硝基胍水溶液,且所述硝基胍水溶液的浓度为5-7mol/L。

通过采用上述技术方案,由于采用多糖类化合物作为溶菌酶的底物,采用硝基胍水溶液作为溶菌酶的催化剂,进而促使溶菌酶的活性显著增加,获得提高N-乙酰氨基糖的产率的效果。

另外,由于多糖类化合物的存在,使得在改性溶菌酶体系中,溶菌酶逐渐对多糖类化合物的三维空间结构进行变化,进而对多糖化合物进行模板化处理,进而促使溶菌酶将长时间保持最佳活性状态,使得在进行N-乙酰氨基糖转化时,间接提高N-乙酰氨基糖的产率。

再加上,由于硝基胍的存在,使得在改性溶菌酶体系中,硝基胍对溶菌酶进行复性催化,进一步提高溶菌酶的活性,使得在进行N-乙酰氨基糖转化时,间接提高N-乙酰氨基糖的产率。

另外,硝基胍水溶液在5-7mol/L的浓度范围内,多糖类化合物在0.01-0.1份的重量份内,即硝基胍水溶液与多糖类化合物在该比例下,可以在保证对溶菌酶的催化效果的同时,还可以减少溶菌酶过度活化而造成提前失活的可能性,使得在进行N-乙酰氨基糖转化时,间接提高N-乙酰氨基糖的产率。

优选的,所述多糖类化合物为壳聚糖、硫酸软骨素、N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖中的一种或者几种的组合物。

通过采用上述技术方案,当需要制备N-乙酰氨基糖时,溶菌酶可以分别或者同时对壳聚糖、硫酸软骨素、N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖进行模板化。

其中,当溶菌酶仅对壳聚糖以及N-乙酰氨基葡萄糖中的一种或者两种进行模板化时,可以有效提高N-乙酰氨基葡萄糖的产率;而当溶菌酶仅以硫酸软骨素以及N-乙酰氨基半乳糖中的一种或者两种进行模板时,可以有效提高N-乙酰氨基半乳糖的产率。

而当溶菌酶对壳聚糖、硫酸软骨素、N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖中的除上述搭配之外的其他搭配种类进行模板时,可以同时提高对N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率。

优选的,还包括0.4-0.6份辅助酶,且所述辅助酶为几丁质酶以及硫酸软骨素酶中的一种或者它们的组合物。

通过采用上述技术方案,当需要对N-乙酰氨基葡萄糖进行转化时,几丁质酶作为辅助酶进行辅助水解,间接提高N-乙酰氨基葡萄糖的产率。当需要对N-乙酰氨基半乳糖进行转化时,硫酸软骨素酶作为辅助酶进行辅助水解,间接提高N-乙酰氨基半乳糖的产率。

而当几丁质酶以及硫酸软骨素酶进行协同辅助水解时,又可以同时略微提高N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率。

第二方面,本申请提供一种改性溶菌酶的制备方法,采用如下的技术方案:

一种改性溶菌酶的制备方法,包括以下步骤:

(1)将溶菌酶、辅助酶以及硝基胍水溶液混合搅拌,并将pH值调整至6-7之间,随后升温至20-60℃,得到改性溶菌酶原液;

(2)将多糖类化合物加入至改性溶菌酶原液内混合搅拌,随后在20-60℃的温度下,保温0.5-2h并冷却得到改性溶菌酶混合液;

(3)将改性溶菌酶混合液进行超滤并除去硝基胍,得到到改性溶菌酶过滤液;

(4)纯化改性溶菌酶过滤液内得到改性溶菌酶。

通过采用上述技术方案,(1)中,由于pH值在6-7之间,而在该pH范围内的硝基胍具有较为优良的催化效果,间接提高溶菌酶的活性。

(2)中,由于进行0.5-2h的保温,在给予溶菌酶被模板以及被催化活性的时间的同时,还减少溶菌酶过度活化的可能性,间接提高溶菌酶的活性。且在20-60℃的温度下溶菌酶的活性较强,使得在该温度下进行保温时,溶菌酶可以长时间保持高强度活性催化,间接提高对N-乙酰氨基糖的产率。

(3)中,对硝基胍进行超滤回收,进而杜硝基胍进行回收利用,进而在减少硝基胍长时间对溶菌酶进行催化活性的同时,还可以减少制备改性溶菌酶的成本。

(4)中,由于采用硫酸铵对改性溶菌酶进行沉淀,进而降低收集改性溶菌酶的操作难度。

优选的,(2)中,冷却的温度为10-20℃。

通过采用上述技术方案,由于在10-20℃的温度下溶菌酶的活性较弱,进而减少溶菌酶因为过度活化而失活的可能性,间接提高对N-乙酰氨基糖的产率。

第三方面,本申请提供一种改性溶菌酶的应用,采用如下的技术方案:

一种改性溶菌酶的应用,所述改性溶菌酶用于制备N-乙酰氨基糖。

通过采用上述技术方案,当需要对不同的N-乙酰氨基糖时,可以通过改性溶菌酶对不同的多糖类化合物进行酶解,进而提高改性溶菌酶的实用性。

一种N-乙酰氨基葡萄糖,由包含以下重量份的原料制成:10份甲壳素、1份权利要求1-3任一所述的改性溶菌酶以及100-500份水。

通过采用上述技术方案,在该用量范围内,改性溶菌酶除了可以对甲壳素进行有效转化的同时,还可以减少因为浓度过低改性溶菌酶难以与甲壳素接触的可能性,间接提高对N-乙酰氨基葡萄糖的产率。

本申请提供一种N-乙酰氨基葡萄糖的制备方法,采用如下的技术方案:

一种N-乙酰氨基葡萄糖的制备方法,包括以下步骤:

S1将甲壳素、权利要求1-3任一所述的改性溶菌酶以及水搅拌24-72h,得到 N-乙酰氨基葡萄糖原浆;

S2将N-乙酰氨基葡萄糖原浆的pH值调整至5-9之间,得到 N-乙酰氨基葡萄糖预备液;

S3将 N-乙酰氨基葡萄糖预备液超滤得到 N-乙酰氨基葡萄糖。

通过采用上述技术方案,由于采用5-9的pH值,而在该pH范围内,改性溶菌酶具有较为优良的活性,进而可以有效对甲壳素进行转化,间接获得提高 N-乙酰氨基葡萄糖的产率的效果。

一种 N-乙酰氨基半乳糖,由包含以下重量份的原料制成:10份硫酸软骨素、1份权利要求1-3任一所述的改性溶菌酶以及100-500份水。

通过采用上述技术方案,在该用量范围内,改性溶菌酶除了可以对硫酸软骨素进行有效转化的同时,还可以减少因改性溶菌酶浓度过低而导致其难以与硫酸软骨素接触的可能性,间接提高对 N-乙酰氨基半乳糖的产率。

本申请提供一种 N-乙酰氨基半乳糖的制备方法,采用如下的技术方案:

一种 N-乙酰氨基半乳糖的制备方法,包括以下步骤:

A将硫酸软骨素、权利要求1-3任一所述的改性溶菌酶以及水搅拌24-72h,得到 N-乙酰氨基半乳糖原浆;

B将 N-乙酰氨基半乳糖原浆的pH值调整至5-9之间,得到 N-乙酰氨基半乳糖预备液;

C将 N-乙酰氨基半乳糖预备液超滤得到 N-乙酰氨基半乳糖。

通过采用上述技术方案,由于采用5-9的pH值,而在该pH范围内,改性溶菌酶具有较为优良的活性,进而可以有效对硫酸软骨素进行转化,间接获得提高 N-乙酰氨基半乳糖的产率的效果。

综上所述,本申请具有以下有益效果:

1、由于本申请采用多糖类化合物作为溶菌酶的底物,采用硝基胍水溶液作为溶菌酶的催化剂,进而促使溶菌酶的活性显著增加,获得提高N-乙酰氨基糖的产率的效果。

2、本申请的方法,通过采用6-7之间的pH值,进而提高硝基胍对溶菌酶的活性催化效果,因此获得了提高N-乙酰氨基糖的产率的效果。

3、本申请的应用,由于改性溶菌酶可以不同的多糖类化合物进行酶解,进而促使改性溶菌酶可以制备不同的N-乙酰氨基糖,间接提高改性溶菌酶的实用性。

附图说明

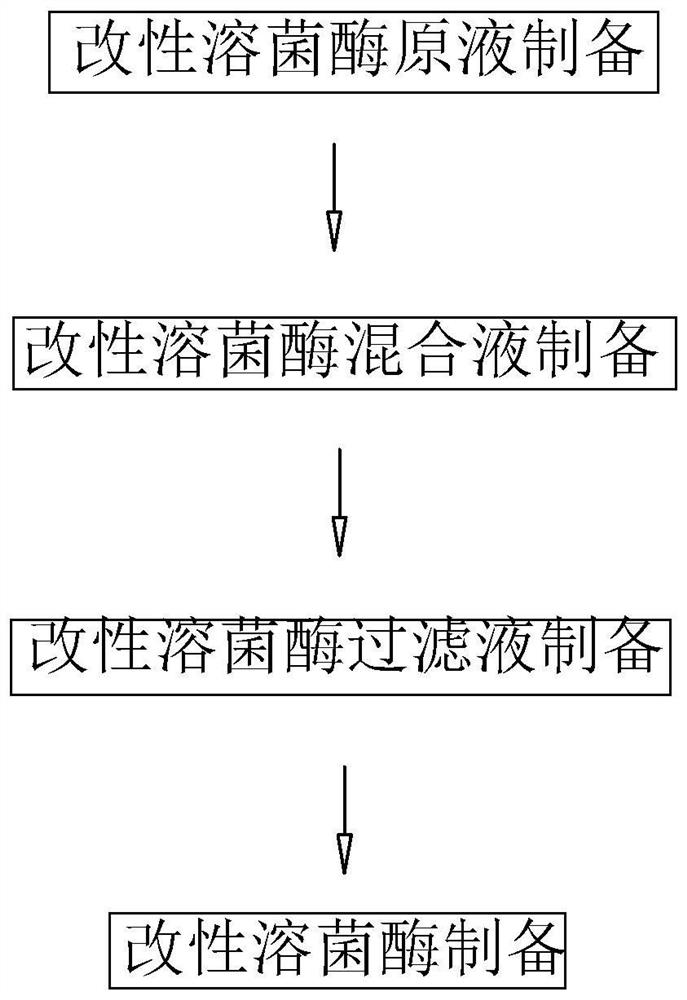

图1是本申请提供的制备改性溶菌酶的方法的流程图。

图2是本申请应用实施例1的N-乙酰氨基葡萄糖的液相色谱图。

图3是本申请应用实施例33的N-乙酰氨基半乳糖的液相色谱图。

具体实施方式

以下结合实施例和对比例对本申请作进一步详细说明。

本申请中原料组分如表1:

表1 各原料组分的来源

实施例

实施例1

一种改性溶菌酶,采用如下制备方法:

(1)将1kg溶菌酶以及75kg浓度为6mol/L的硝基胍水溶液以500r/min的搅拌速度混合搅拌1h,并将pH值调整至6.5,随后升温至40℃,得到改性溶菌酶原液;

(2)将0.05kg多糖类化合物-壳聚糖加入至改性溶菌酶原液内以500r/min的搅拌速度混合搅拌1h,随后在40℃的温度下保温1h,之后冷却至15℃,得到改性溶菌酶混合液;

(3)将改性溶菌酶混合液在800A°的膜孔径下进行超滤并除去硝基胍,得到改性溶菌酶过滤液;

(4)将200kg70%硫酸铵加入至改性溶菌酶过滤液内,随后沉淀回收得到改性溶菌酶。

实施例2-3

与实施例1的不同之处在于,实施例2-3的原料各组分的重量不同,具体如表2所示。

表2 实施例1-3中的各原料组成及其重量(kg)

实施例4

与实施例1的不同之处在于,硝基胍水溶液为50kg。

实施例5

与实施例1的不同之处在于,硝基胍水溶液为100kg。

实施例6

与实施例1的不同之处在于,壳聚糖为0.1kg。

实施例7

与实施例1的不同之处在于,壳聚糖为0.01kg。

实施例8

与实施例1的不同之处在于,多糖类化合物为硫酸软骨素。

实施例9

与实施例1的不同之处在于,多糖类化合物为N-乙酰氨基葡萄糖。

实施例10

与实施例1的不同之处在于,多糖类化合物为N-乙酰氨基半乳糖。

实施例11

与实施例1的不同之处在于,多糖类化合物为壳聚糖以及N-乙酰氨基葡萄糖的混合物,且壳聚糖与N-乙酰氨基葡萄糖的添加量比例为1:1。

实施例12

与实施例1的不同之处在于,多糖类化合物为硫酸软骨素以及N-乙酰氨基半乳糖的混合物,且硫酸软骨素与N-乙酰氨基半乳糖的添加量的比例为1:1。

实施例13

与实施例1的不同之处在于,多糖类化合物为壳聚糖、硫酸软骨素、N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的混合物,且壳聚糖、硫酸软骨素、N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的比例为1:1:1:1。

实施例14

与实施例1的不同之处在于,硝基胍水溶液的浓度为5mol/L。

实施例15

与实施例1的不同之处在于,硝基胍水溶液的浓度为7mol/L。

实施例16

与实施例1的不同之处在于,还包括0.5kg的辅助酶,且辅助酶为几丁质酶。

实施例17

与实施例24的不同之处在于,辅助酶为硫酸软骨素酶。

实施例18

与实施例24的不同之处在于,辅助酶为几丁质酶以及硫酸软骨素酶的混合物,且几丁质酶与硫酸软骨素酶的添加量的比例为1:1。

实施例19

与实施例1的不同之处在于,(1)中,pH值为6。

实施例20

与实施例1的不同之处在于,(1)中,pH值为7。

实施例21

与实施例1的不同之处在于,(1)-(2)中,升温达到的温度以及保温的温度均为20℃。

实施例22

与实施例1的不同之处在于,(1)-(2)中,升温达到的温度以及保温的温度均为60℃。

实施例23

与实施例1的不同之处在于,(2)中,保温时间为0.5h。

实施例24

与实施例1的不同之处在于,(2)中,保温时间为2h。

实施例25

与实施例1的不同之处在于,(2)中,冷却温度为10℃。

实施例26

与实施例1的不同之处在于,(2)中,冷却温度为20℃。

对比例

对比例1

与实施例1的不同之处在于,对比例1为相关技术中提供的溶菌酶。

对比例2

与实施例1的不同之处在于,不包括多糖类化合物。

对比例3

与实施例1的不同之处在于,不包括硝基胍水溶液。

应用实施例

应用实施例1

一种N-乙酰氨基葡萄糖,采用如下制备方法:

S1将10kg甲壳素、1kg实施例1所述的改性溶菌酶以及300kg水在500r/min的搅拌速度下搅拌48h,得到 N-乙酰氨基葡萄糖原浆;

S2将浓度为1mol/L的氢氧化钠以及浓度为1mol/L的盐酸加入至 N-乙酰氨基葡萄糖原浆内,并将pH值调整至7,得到 N-乙酰氨基葡萄糖预备液;

S3将 N-乙酰氨基葡萄糖预备液在1000A°的膜孔径下进行超滤得到 N-乙酰氨基葡萄糖。

应用实施例2-26

与应用实施例1的不同之处在于,应用实施例2-26的改性溶菌酶分别为实施例2-26所述的改性溶菌酶。

应用实施例27

与应用实施例1的不同之处在于,水的重量为100kg。

应用实施例28

与应用实施例1的不同之处在于,水的重量为500kg。

应用实施例29

与应用实施例1的不同之处在于,S1中,搅拌时间为24h。

应用实施例30

与应用实施例1的不同之处在于,S1中,搅拌时间为72h。

应用实施例31

与应用实施例1的不同之处在于,S2中,pH值为5。

应用实施例32

与应用实施例1的不同之处在于,S2中,pH值为9。

应用实施例33

一种 N-乙酰氨基半乳糖,采用如下制备方法:

S1将10kg硫酸软骨素、1kg实施例8所述的改性溶菌酶以及300kg水在500r/min的搅拌速度下搅拌48h,得到 N-乙酰氨基半乳糖原浆;

S2将浓度为1mol/L的氢氧化钠以及浓度为1mol/L的盐酸加入至 N-乙酰氨基半乳糖原浆内,并将pH值调整至7,得到 N-乙酰氨基半乳糖预备液;

S3将 N-乙酰氨基葡萄糖预备液在1000A°的膜孔径下进行超滤得到 N-乙酰氨基半乳糖。

应用实施例34-35

与应用实施例33的不同之处在于,应用实施例34-35的改性溶菌酶分别为实施例4-5所述的改性溶菌酶。

应用实施例36

与应用实施例33的不同之处在于,应用实施例36的改性溶菌酶为实施例1所述的改性溶菌酶。

应用实施例37-54

与应用实施例33的不同之处在于,应用实施例37-54的改性溶菌酶分别为实施例9-26所述的改性溶菌酶。

应用实施例55

与应用实施例33的不同之处在于,水的重量为100kg。

应用实施例56

与应用实施例33的不同之处在于,水的重量为500kg。

应用实施例57

与应用实施例33的不同之处在于,S1中,搅拌时间为24h。

应用实施例58

与应用实施例33的不同之处在于,S1中,搅拌时间为72h。

应用实施例59

与应用实施例33的不同之处在于,S2中,pH值为5。

应用实施例60

与应用实施例33的不同之处在于,S2中,pH值为9。

应用对比例

应用对比例1-3

与应用实施例1的不同之处在于,应用对比例1-3的改性溶菌酶分别为对比例1-3所述的改性溶菌酶。

应用对比例4-6

与应用实施例33的不同之处在于,应用对比例4-6的改性溶菌酶分别为对比例1-3所述的改性溶菌酶。

性能检测试验

试验方法

从应用实施例1-60以及应用对比例1-6分别取出产品,并通过液相色谱法对产品进行确认,随后在25℃的温度以及40%的湿度下,对上述产品进行如下测试。

试验一、重量检测

根据直接称量法,对上述产品进行3次称量,并取平均值。

试验二、旋光度测试

参照《USP37-<781S> 美国药典 旋光度的测定方法》,将每份产品制作成规定尺寸的式样,随后对式样进行检测并计算出旋光度。

检测结果:应用实施例1-60以及应用对比例1-6检测结果如表4以及表5所示。

表4 应用实施例1-32和应用对比例1-3的检测结果

表5 应用实施例33-60和对比例4-6的检测结果

参照应用实施例1-3、应用实施例33、应用对比例1以及应用对比例4并结合表4和表5可以看出,相较于应用对比例1来说,应用实施例1-3的产量以及旋光度均优于应用对比例1,相较于应用对比例4来说,应用实施例33的产量以及旋光度均优于应用对比例4,而旋光度又与浓度呈正比。

因此,壳聚糖以及硝基胍水溶液在该配比范围内可以有效提高N-乙酰氨基葡萄糖的产率,而由于硫酸软骨素与壳聚糖的性质相似,所以硫酸软骨素以及硝基胍水溶液在该配比范围内也可以有效提高N-乙酰氨基半乳糖的产率。

参照应用实施例1、应用实施例4-5、应用实施例33、应用实施例14-15、应用实施例34-35、应用实施例42-43、应用对比例3以及应用对比例6并结合表4和表5可以看出,随着硝基胍浓度或者添加量的增加,不论是N-乙酰氨基葡萄糖的产率还是N-乙酰氨基半乳糖的产率均逐渐提高,由此说明,硝基胍具有催化复性的效果。

但是当硝基胍水溶液的浓度进一步提高或者硝基胍水溶液的添加量进一步添加时,N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率又开始缓慢减少,由此说明,过多的硝基胍会迫使溶菌酶过度活化而造成提前失活,进而降低N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的迫使溶菌酶过度活化而造成提前失活,进而降低N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率。

参照应用实施例1、应用实施例6-7、应用实施例33、应用对比例2以及应用对比例4并结合表4和表5可以看出,随着壳聚糖的增加,N-乙酰氨基葡萄糖的产率逐渐提高。

由此说明,壳聚糖可以对溶菌酶的三维空间结构进行变化,进而提高溶菌酶的活性,提高N-乙酰氨基葡萄糖的产量;而硫酸软骨素与壳聚糖的性质相似,所以硫酸软骨素可以作为N-乙酰氨基半乳糖的模板,进而提高溶菌酶的活性,提高N-乙酰氨基半乳糖的产量。

但是当壳聚糖添加量过多时,N-乙酰氨基葡萄糖的产率缓慢下降,由此说明,过多的多糖类化合物也会迫使溶菌酶过度活化而造成提前失活,进而降低N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率。

参照应用实施例1、应用实施例8-13、应用实施例33、应用实施例36-41并结合表4和表5可以看出,N-乙酰氨基葡萄糖也可以对溶菌酶的三维空间结构进行改变,进而通过对溶菌酶的模板化,提高溶菌酶的活性,间接提高N-乙酰氨基葡萄糖的产量。

且相对于壳聚糖来说,以N-乙酰氨基葡萄糖对溶菌酶的活性促进效果更好。另外,相较于单独使用N-乙酰氨基葡萄糖或者单独使用壳聚糖,将N-乙酰氨基葡萄糖与壳聚糖进行协同使用,对溶菌酶的催化效果更好,N-乙酰氨基葡萄糖的产率更佳。

同理,N-乙酰氨基半乳糖也可以作为N-乙酰氨基半乳糖自身的模板,进而提高溶菌酶的活性,间接提高N-乙酰氨基半乳糖的产量。

且相对于硫酸软骨素来说,以N-乙酰氨基半乳糖作为模板对溶菌酶的活性促进效果更好。另外,相较于单独使用N-乙酰氨基半乳糖或者单独使用硫酸软骨素,将N-乙酰氨基半乳糖与硫酸软骨素进行协同使用,对溶菌酶的模板催化效果更好,N-乙酰氨基半乳糖的产率更佳。

参照应用实施例1、应用实施例16-18、应用实施例33、应用实施例44-46并结合表4和表5可以看出,当添加有几丁质酶时,N-乙酰氨基葡萄糖的产量明显提高,而N-乙酰氨基半乳糖的产量也略微有所增加;当添加有硫酸软骨素酶时,N-乙酰氨基半乳糖的产量也明显提高,而N-乙酰氨基葡萄糖的产量也略微有所增加。

另外,将几丁质酶以及硫酸软骨素酶协同使用时,可以同时提高N-乙酰氨基半乳糖以及N-乙酰氨基葡萄糖的产量,且相对于单独使用几丁质酶或者硫酸软骨素酶的产量提升度,协同使用的产量提升效果也仅仅是略微有所下降。

参照应用实施例1、应用实施例19-20、应用实施例33、应用实施例47-48并结合表4和表5可以看出,相较于应用实施例1、应用实施例19-20以及应用实施例47-48的产量以及旋光度均有所下降,由此说明,溶菌酶在微酸环境内的活性最佳。

参照应用实施例1、应用实施例21-22、应用实施例33以及应用实施例49-50并结合表4和表5可以看出,相较于应用实施例1、应用实施例21-22以及应用实施例49-50的产量以及旋光度均有所下降,由此说明,溶菌酶在40℃的环境下的活性最佳。

参照应用实施例1、应用实施例23-24、应用实施例33以及应用实施例51-52并结合表4和表5可以看出,随着保温时间的增加,不论是N-乙酰氨基葡萄糖的产率还是N-乙酰氨基半乳糖的产率均逐渐提高,由此说明,较长的保温时间可以提高N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率。

但是随着时间的再次延长,N-乙酰氨基葡萄糖的产率还是N-乙酰氨基半乳糖的产率并没有显著增加,由此说明,为了提高生产效率,保温1h为最佳保温时长。

参照应用实施例1、应用实施例25-26、应用实施例33、应用实施例53-54并结合表4和表5可以看出,相较于应用实施例1、应用实施例25-26以及应用实施例53-54的产量以及旋光度均有所下降,由此说明,溶菌酶在15℃的环境下,在保证活性的同时,还可以减少过度活化为失活的可能性。

参照应用实施例1、应用实施例27-28、应用实施例33、应用实施例55-56并结合表4和表5可以看出,相较于应用实施例1、应用实施例27-28以及应用实施例55-56的产量以及旋光度均有所下降,由此说明,溶菌酶与水在1:300的比例下,对N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率最佳。

参照应用实施例1、应用实施例29-30、应用实施例33以及应用实施例57-58并结合表4和表5可以看出,随着搅拌时间的增加,不论是N-乙酰氨基葡萄糖的产率还是N-乙酰氨基半乳糖的产率均逐渐提高,由此说明,较长的搅拌时间可以提高N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率。

但是随着搅拌时间的再次延长,N-乙酰氨基葡萄糖的产率还是N-乙酰氨基半乳糖的产率并没有显著增加,由此说明,为了提高生产效率,搅拌48h为最佳搅拌时长。

参照应用实施例1、应用实施例31-32、应用实施例33、应用实施例59-60并结合表4和表5可以看出,相较于应用实施例1、应用实施例31-32以及应用实施例59-60的产量以及旋光度均有所下降,由此说明,溶菌酶在中性环境下,对N-乙酰氨基葡萄糖以及N-乙酰氨基半乳糖的产率最佳。

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种改性溶菌酶及其制备方法和应用

- 一种基于液栅结构石墨烯晶体管的溶菌酶传感器及其制备方法和在溶菌酶检测中的应用