一种肥料的低塔造小颗粒工艺及其造粒低塔

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及肥料低塔造粒技术领域,特别涉及一种肥料的低塔造粒工艺。

背景技术

目前市场中的肥料颗粒多为1.00mm-4.75mm或3.35mm-5.60mm粒径产品,随着各种施肥技术、配方工艺和施肥设施的发展,市场对0.5-2.5mm微小颗粒肥料的需求日渐增长。但目前没有专门生产工艺来生产此类产品,如采用专利《[CN]高塔造粒生产复合肥料的方法、系统和肥料料-CN108707000A》、《CN]一种高塔造粒生产尿基复合肥料的方法-CN102584395A》、《[CN]高塔造粒生产颗粒复合肥料的方法及设备-CN1213001C》中高塔造粒技术进行生产,将高塔造粒机中筛网由2~4mm孔径变小至1~2mm可以生产出小颗粒物料,但会存在以下问题:①筛网孔径变小后原料中超过筛孔大小不熔物等杂质会堵塞筛孔或集聚在筛网内部造成清理频繁,不熔物杂质包含原料中硬质颗粒、设备中铁锈杂质及制浆过程中产生的未熔物,而各类不熔物在生产中根本无法清除彻底;②0.5-2.5mm肥料颗粒生产所需的塔高远低于1.00mm-4.75mm或3.35mm-5.60mm肥料颗粒生产所需塔高,约为其高度的1/8-1/3,用原高塔系统生产此类产品是极大的浪费。

发明内容

本发明的目的克服现有技术的不足,提供一种肥料的低塔造小颗粒工艺,利用离心造粒原理,制造出0.5-2.5mm肥料颗粒,同时通过增大颗粒出口至6mm以上,解决杂质堵塞问题;通过降低造粒塔高度,实现比高塔造粒方式成本更低取得产品。

为实现上述发明的目的,本发明采用的技术方案实现如下:一种肥料的低塔造小颗粒工艺,该工艺包括以下步骤:

S1:将固体颗粒混合物原料A、原料B以及原料C分别加入到一级槽、二级槽以及三级槽内,在120-170℃高温的作用下熔化成料浆,依次逐级溶解混合后,在三级槽内形成原料A、原料B和原料C的混合料浆;

S4:打开三级槽排料阀门,使充分混合熔解后的原料A、原料B和原料C的混合料浆进入造粒机中进行造粒;所述造粒机为低塔离心造粒机,所述离心造粒机包括造粒盘,料浆进入造粒盘,在造粒盘高速旋转产生的离心力作用下向造粒盘边缘运动,料浆运动过程中逐渐延展成薄膜,当料浆移动至造粒盘最边沿时,在离心力作用下料浆由薄膜变成细液滴从造粒盘内甩出;

S2:被甩出的液滴在造粒塔内运动,液滴的熔点为60-120℃,液滴在被甩出时的温度为90-160℃;所述造粒塔内运动的液滴由于向外的速度和重力作用向下运动,高温的液滴在下落过程中被空气冷却;当液滴温度冷却至熔点以下时,液滴形成肥料颗粒;

S5:肥料颗粒冷却后落至造粒塔底部的收料器上,所述收料器包括内壁倾斜设置的布风箱、风机和除湿模块;所述布风箱用于收集下落的肥料颗粒,其内壁设有多个布风孔,其外壁设有进风孔,内壁和外壁之间为连接布风孔和进风孔的腔体,所述风机将风经过除湿模块后,通过所述进风孔吹入所述腔体内,并从多个布风孔处吹出;落到布风箱内壁的肥料颗粒在布风孔吹气状态下处于流化状态,通过布风箱下端的收料口落至皮带输送机中进行输送。

优选地,所述造粒盘包括从上至下依次连接的进料口、造粒盘上盖板、导流片和造粒盘下盖板;所述导流片形成的离心造粒孔尺寸在6~40mm,所述离心造粒孔的个数为8-64个;所述造粒盘的转速为100~600转/分钟,所述造粒盘的半径为200-500mm;所述造粒塔的高度为5-60m,直径为10-30m;所述布风箱内壁与水平面的夹角为5-45°,所述进风孔的孔径为DN25-DN200mm,所述布风孔的孔径为1-5mm;相邻两个布风孔之间的间距为50-250mm;所述肥料颗粒的粒径为0.5~2.5mm。

优选地,在制浆过程中,在所述一级槽、二级槽和三级槽上均设置有蒸汽加热装置,所述蒸汽加热装置设有温度传感器与控制加热蒸汽量的蒸汽进口调节阀;当温度传感器检测到料浆温度高于设定温度时,蒸汽进口调节阀减小开度,减少加热用蒸汽量,从而降低温度;当温度传感器检测到料浆温度低于设定温度时,蒸汽进口调节阀增大开度,增加加热用蒸汽量,从而升高温度。

优选地,在收料过程中,设置出料控制装置,所述出料控制装置包括料位传感器和开度调节阀,所述料位传感器设置于所述造粒塔下端,用于检测造粒塔下端的肥料颗粒的料位高度;所述所述开度调节阀与所述料位传感器联锁连接,所述开度调节阀根据所述料位传感器检测到的料位高度,调节肥料颗粒的出料量大小。

优选地,还包括用于收集各级槽产生的尾气的尾气处理装置;所述尾气处理装置包括动力波洗涤塔、动力波洗涤塔循环水泵、引风机、洗涤塔、洗涤塔循环水泵和烟囱。

本发明还提供一种肥料的造小颗粒低塔,应用了如上述任一项所述的一种肥料的低塔造小颗粒工艺中,该低塔造小颗粒系统包括制浆装置、雾化造粒盘、造粒塔和收料机构;所述造粒盘包括上下间隔设置的上盖板和下盖板,上盖板的中间设有肥料熔融液的输入口,输入口连通至上盖板和下盖板之间的间隔空间;下盖板中间与转动电机的输出轴驱动连接,用于控制造粒装置围绕中心轴旋转;

所述制浆备装置包括多级槽,各级槽内均投放有固体原料,上一级槽内投放的固体原料经高温加热熔解后形成液态料浆溢出或排入至下一级槽,与下一级槽内熔解的固体原料进行混合,依次逐级熔解混合后,输送至造粒塔内的造粒盘中;

所述下盖板位于间隔空间内的内侧表面设有一导流台,所述导流台为绕所述中心轴的旋转对称体,导流台表面与中心轴形成夹角为α,0°≤α<90°;

设置于造粒塔底部的所述收料机构,包括依次连接的风机、除湿模块以及布风箱;

所述布风箱呈一漏斗形结构,用于收集造粒塔内下落的肥料颗粒;所述风机将风经过除湿模块后,通过所述布风箱向造粒塔内吹气,使落到布风箱内壁的肥料颗粒在布风孔吹气状态下处于流化状态。

优选地,所述多级槽包括依次连接的一级槽、二级槽和三级槽;所述二级槽的水平高度低于所述一级槽的水平高度;所述三级槽的水平高度低于所述二级槽的水平高度;所述一级槽、二级槽和三级槽均包括槽体,所述一级槽和二级槽的槽体内部设有加热盘管,各所述槽体外部均设有加热夹套;所述槽体的外侧壁上部设有蒸汽进口;所述蒸汽进口处设置有蒸汽进口调节阀,用于调节加热蒸汽量的大小;所述槽体的顶部设有料浆温度传感器;所述料浆温度传感器位于槽体上部且其检测端深入至槽体内熔解的料浆内部,用于检测熔解后的料浆温度,所述料浆温度传感器与所述蒸汽进口调节阀联锁连接,所述蒸汽进口调节阀根据所述料浆温度传感器检测到的温度值调节加热蒸汽量的大小。

优选地,各所述槽体的底部设有排料阀和蒸汽出口,所述排料阀位于所述槽体底部的中心,上一级槽的排料阀与下级槽的顶部连接,用于将料浆排入下一级槽内;所述一级槽和二级槽底部侧壁上均向上倾斜设置有与其内部连通的溢流口;各所述槽体内部均垂直设有搅拌装置,所述搅拌装置包括搅拌器以及驱动搅拌器转动的搅拌器转动电机。

优选地,所述料浆制备装置还包括料浆泵和反冲洗过滤装置,还包括所述料浆反冲洗过滤装置包括反冲洗过滤器本体、料浆进口气动阀门、料浆回流气动阀门、料浆出口气动阀门、反冲洗蒸汽进口气动阀门和排渣气动阀门;所述反冲洗过滤器本体包括过滤器壳体,所述过滤器壳体的侧壁上设有料浆进口和料浆出口,所述过滤器壳体的顶部和底部分别设有反冲洗蒸汽进口和排渣口;所述过滤器壳体内部设置有过滤网,所述过滤网为孔板型倒杯状结构。

优选地,还包括与各槽体连接的尾气处理装置,所述尾气处理装置包括动力波洗涤塔、动力波洗涤塔循环水泵、引风机、洗涤塔、洗涤塔循环水泵和烟囱。

优选地,所述导流台的外侧延伸至下盖板的外周边缘,导流台的高度自中心轴起向外逐渐降低;所述导流台表面与中心轴形成夹角为α=60°;

所述上盖板和下盖板之间设有多个围绕中部呈辐射状分布的导流片,混合料浆在造粒盘高速旋转产生的离心力作用下,沿导流片从造粒盘内甩出,经塔体内部自由落体冷却固化成肥料颗粒;并落入位于塔底的收料机构内收集;

各导流片靠近中部的内端延伸靠近中心轴,其远离中部的外端延伸至下盖板边缘,两两相邻导流片之间形成自中心连通至边缘外的离心通道,离心通道的外端口形成为离心造粒孔。

优选地,所述导流片包括内导流片和外导流片;所述内导流片围绕中间呈周向辐射状分布,其内端延伸靠近中心轴,其外端朝远离中心轴的方向延伸;所述外导流片沿下盖板边缘周向分布,其外端靠近下盖板的边缘,其内端朝靠近中间的方向延伸;

外导流片位于内导流片的外周,且外导流片的数量多于内导流片;两两内导流片之间形成自内向外的内离心通道,两两外导流片之间形成外离心通道,任一内离心通道连通至多个外离心通道,所述外离心通道的外端口形成为离心造粒孔,所述离心造粒孔的孔径为8mm。

优选地,所述导流片沿径向直线向外延伸,多个导流片之间呈放射型的辐射状分布;或,所述导流片沿同一方向的弧线向外延伸,多个导流片之间呈螺旋型的辐射状分布;

所述导流片沿延伸方向的法向截面形状为矩形或C形。

优选地,所述塔体内下端设有冷却装置,所述冷却装置包括设置于所述塔体内的换热片,所述换热片上方具有多个依次向下设置的挡料板,每个挡料板与水平方向的夹角为45-90°。

优选地,所述布风箱的上端对应安装于造粒塔底部,布风箱的漏斗形内壁上设有多个布风孔,外壁设有进风孔,内壁和外壁之间为连通布风孔和进风孔的腔体;

所述风机将风经过除湿模块后,通过所述进风孔吹入所述腔体内,并从多个布风孔处吹出,落到布风箱内壁的肥料颗粒在布风孔吹气状态下处于流化状态。

优选地,所述布风箱的下端设有收料口,所述收料口处设有开度调节阀,用于调节肥料颗粒的出料量的大小;所述塔体的外壁下端设有料位传感器,所述料位传感器的探测端伸入到所述塔体内,用于检测肥料颗粒的料位高度;所述开度调节阀与所述料位传感器联锁连接,所述开度调节阀根据所述料位传感器检测到的肥料颗粒的料位高度,调节肥料颗粒的出料量的大小。

优选地,还包括多个设置于所述造粒塔底部的收料斗,每个所述收料斗下方对应设有一第一皮带输送机,多个皮带输送机之间平行设置;靠近各所述第一皮带输送机的同一端的位置设有第二皮带输送机;各所述收料斗收集下落的肥料颗粒并通过相应的所述第一皮带输送机输送至第二皮带输送机。

有益效果

与现有技术相比较,本发明取得的有益效果如下:

(1)利用离心造粒原理,制造出0.5-2.5mm肥料颗粒;同时通过增大颗粒出口至6mm以上,使得不熔物杂质更容易甩出,避免堵料,解决杂质堵塞问题;

(2)通过设置反冲洗过滤装置实现料浆在线杂质过滤,且杂质可以定期自动排出,不用人工清理,降低工人劳动强度;

(3)采用微角度的布风箱替代收料锥斗,与采用收料锥斗的型式相比塔体整体高度可降低10-20m,塔体建设成本节约1/10;

(4)采用流化原理收料替代现有机械式塔底收料器,不产生积料,无运动部件,维修量少。

附图说明

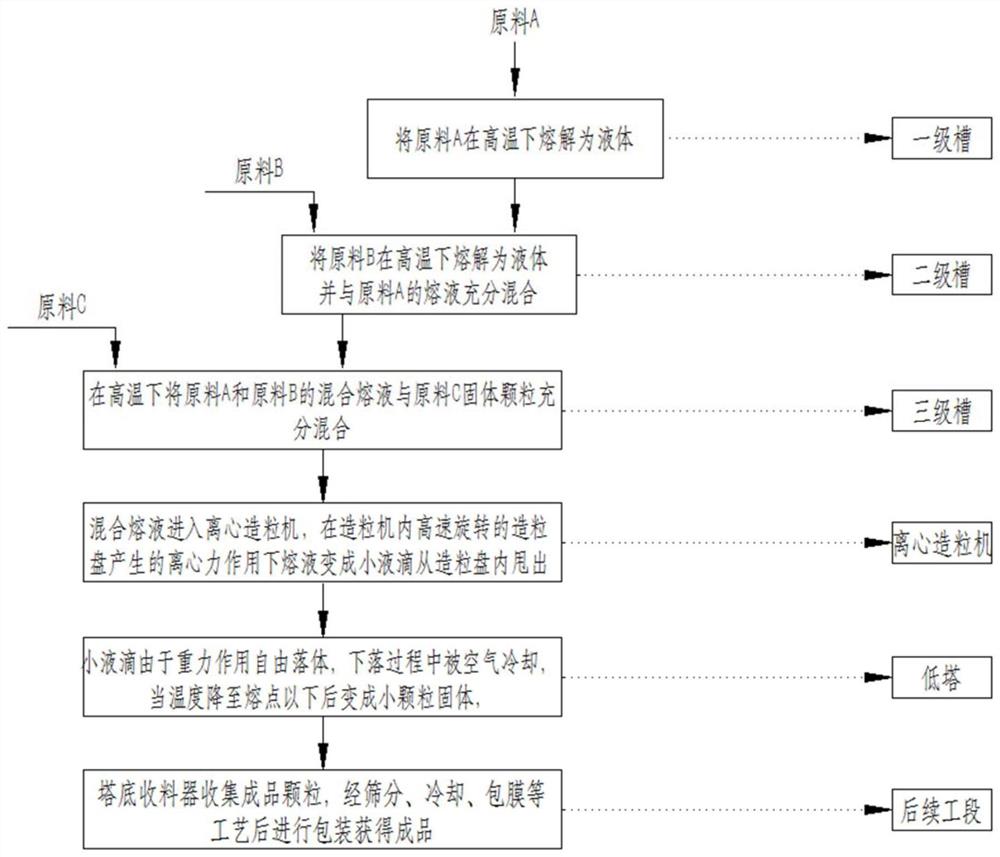

图1是本发明实施例1的低塔造小颗粒工艺的流程图;

图2为本发明实施例1的造粒盘离心造粒示意图;

图3是本发明实施例1的肥料颗粒低落成型示意图;

图4是本发明实施例1的制浆装置的整体结构示意图;

图5为本发明实施例1的一级槽的结构示意图;

图6是本发明实施例1的二级槽的结构示意图;

图7是本发明实施例1的三级槽的结构示意图;

图8是本发明实施例1的尾气处理装置的结构示意图;

图9是本发明实施例1的过滤器壳体的结构图;

图10是本发明实施例1的造粒盘结构示意图;

图11为本发明实施例1的造粒盘的的剖视图;

图12是本发明实施例1的导流片的结构示意图;

图13是本发明实施例1的塔体底部收料机构的结构示意图;

图14是本发明实施例1的布风箱的结构示意图;

图15是本发明实施例2的塔底底部收料机构的结构图;

图16是本发明实施例3的塔底底部收料机构的结构图;

图17是本发明实施例3的第一皮带输送机和第二皮带输送机的俯视图;

图18是本发明实施例4的导流片的结构示意图;

图19为本发明实施例5的导流片的结构示意图;

图20是本发明实施例6的导流片的结构示意图;

图21是本发明实施例7的导流片的结构示意图;

附图中的标记所对应的技术特征为:

1-制浆装置;

11-一级槽;111-一级槽槽体;112-一级槽排料阀;113-一级槽料浆温度传感器;114-一级槽蒸汽进口电动调节阀,115-一级槽蒸汽进口;116-一级槽溢流口;117-一级槽搅拌装置;1171-一级槽搅拌器;1172-一级槽搅拌器驱动电机;118-一级槽蒸汽出口;119-第一料浆管;

12-二级槽;121-二级槽槽体;122-二级槽排料阀;123-二级槽料浆温度传感器;124-二级槽蒸汽进口电动调节阀;125-二级槽蒸汽进口;126-二级槽溢流口;127-二级槽搅拌装置;1271-二级槽搅拌器;1272-二级槽搅拌器驱动电机;128-二级槽蒸汽出口;129-第二料浆管;

13-三级槽;131-三级槽槽体;132-三级槽排料阀;133-三级槽料浆温度传感器;134-三级槽蒸汽进口电动调节阀;135-三级槽蒸汽进口;136-三级槽蒸汽进口;137-三级槽搅拌装置;1371-三级槽搅拌器;1372-三级槽搅拌器驱动电机;

14-料浆泵;

15-料浆反冲洗过滤装置;151-料浆进口气动阀门;152-料浆回流气动阀门;153-反冲洗过滤器本体,531-料浆进口;532-料浆出口;1533-反冲洗蒸汽进口;1534-排渣口;1535-过滤器壳体;1536-过滤网;154-料浆出口气动阀门;155-反冲洗蒸汽进口气动阀门;56-排渣气动阀门;

16-尾气处理装置;161-动力波洗涤塔;162-动力波洗涤塔循环水泵;163-引风机;164-洗涤塔;165-洗涤塔循环水泵;166-烟囱;

2-塔体;

21-造粒盘;211-上盖板;212-下盖板;213-导流片,2131-内导流片,2132-外导流片;214-进料口,215-导流台,216-离心造粒孔;

22-挡料板;23-料位传感器;24-第一皮带输送机;

25a-水冷冷却装置;

251a-凉水塔;252a-水泵;253a-电动调节阀;254a-温度传感器;255a-换热片;

25b-风冷冷却装置;

251b-温度传感器;252b-引风机;253b-电动调节阀;254b-换热片;

261-布风箱;261a-进风孔;261b-布风孔;262-收料口;263-罗茨风机;264-除湿机;265-开度调节阀;

27-收料斗;

28-冷却风机;

29-第二皮带输送机;

3-正在下落的肥料颗粒;

4-流化后的肥料颗粒;

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明:

实施例1

如图1至图3所示,一种肥料的低塔造小颗粒工艺,该工艺包括以下步骤:

S1:将固体颗粒混合物原料A、原料B以及原料C分别加入到一级槽11、二级槽12以及三级槽13内,在120-170℃高温的作用下熔化成料浆,依次逐级溶解混合后,在三级槽13内形成原料A、原料B和原料C的混合料浆;在制浆过程中,在所述一级槽11、二级槽12和三级槽13上均设置有蒸汽加热装置,所述蒸汽加热装置设有温度传感器与控制加热蒸汽量的蒸汽进口调节阀;当温度传感器检测到料浆温度高于设定温度时,蒸汽进口调节阀减小开度,减少加热用蒸汽量,从而降低温度;当温度传感器检测到料浆温度低于设定温度时,蒸汽进口调节阀增大开度,增加加热用蒸汽量,从而升高温度。

S2:打开三级槽排料阀132门,使充分混合熔解后的原料A、原料B和原料C的混合料浆进入造粒机中进行造粒;所述造粒机为低塔离心造粒机,所述离心造粒机包括造粒盘,所述造粒盘21包括从上至下依次连接的进料口214、上盖板211、导流片213和下盖板212;所述导流片213形成的离心造粒孔216的尺寸在6~40mm之间;所述离心造粒孔的个数为8-64个;造粒盘21的转速为100-600转/分钟,造粒盘21的半径为400mm;料浆进入造粒盘21,在造粒盘21高速旋转产生的离心力作用下沿导流片向造粒盘21边缘运动,料浆运动过程中逐渐延展成薄膜,当料浆移动至造粒盘21最边沿时,在离心力作用下料浆由薄膜变成细液滴从造粒盘21内甩出;

S3:被甩出的液滴在造粒塔内运动,所述造粒塔的高度为5-60m,直径为10-30m,液滴的熔点为60-120℃,液滴在被甩出时的温度为90-160℃;所述造粒塔内运动的液滴由于向外的速度和重力作用向下运动,高温的液滴在下落过程中被空气冷却;当液滴温度冷却至熔点以下时,液滴形成粒径为0.5~2.5mm范围内的肥料颗粒;

S4:肥料颗粒冷却后落至造粒塔底部的收料器上,所述收料器包括内壁倾斜设置的布风箱261、风机和除湿模块;所述布风箱用于收集下落的肥料颗粒,其内壁设有多个布风孔,其外壁设有进风孔,内壁和外壁之间为连接布风孔和进风孔的腔体,所述布风箱内壁与水平面的夹角为5-45°,所述布风孔的孔径为1-5mm;相邻两个布风孔之间的间距为50-250mm;所述进风孔的孔径为DN25-DN200mm,所述风机将风经过除湿模块后,通过所述进风孔吹入所述腔体内,并从多个布风孔处吹出;落到布风箱内壁的肥料颗粒在布风孔吹气状态下处于流化状态,通过布风箱下端的收料口落至第一皮带输送机24中进行输送,经筛分、冷却、包膜等工艺后进行包装获得成品。

在收料过程中,设置出料控制装置,所述出料控制装置包括料位传感器23和开度调节阀265,所述料位传感器23设置于所述造粒塔下端,用于检测造粒塔下端的肥料颗粒的料位高度;所述所述开度调节阀265与所述料位传感器23联锁连接,所述开度调节阀265根据所述料位传感器23检测到的料位高度,调节肥料颗粒的出料量大小。

还包括用于收集各级槽产生的尾气的尾气处理装置16;所述尾气处理装置16包括动力波洗涤塔161、动力波洗涤塔循环水泵162、引风机163、洗涤塔164、洗涤塔循环水泵165和烟囱166。各槽体产生的尾气由风管聚集在一起进入动力波洗涤塔161中,动力波洗涤塔采用两级串联型式,除尘效率更高。由动力波洗涤塔洗涤后的尾气经引风机输送至洗涤塔中进行二次洗涤,二次洗涤后尾气沿烟囱166直接排空,采用动力波洗涤塔161和洗涤塔164串联的方式进行两级洗涤,可保证洗涤效果完全满足日渐严苛的环保要求。

通过以上工艺制造出0.5-2.5mm肥料颗粒;同时通过增大颗粒出口至6mm以上,使得不熔物杂质更容易甩出,避免堵料,解决杂质堵塞问题;

如图4至图14所示本发明还提供一种小颗粒肥料的低塔造粒系统,包括制浆装置1、雾化造粒盘21、塔体2以及收料机构;所述制浆装置通过加热使肥料原料熔融液,并将熔融液输送至位于造粒塔的塔体内的雾化造粒盘中,雾化造粒盘在电机驱动下高速旋转,将熔融液高速离心甩出雾化,离心甩出的熔融液雾化液滴经塔体内部自由落体冷却固化成小颗粒,并落入位于塔底的收料机构内收集;

如图4所示,所述料浆制备装置包括多级槽、料浆泵14、料浆反冲洗过滤装置15和尾气处理装置16;所述多级槽均与所述尾气处理装置16连接,用于将产生的尾气送至所述尾气处理装置6进行处理。

如图4所示,所述多级槽包括依次连接的一级槽11、二级槽12和三级槽13;所述二级槽12的水平高度低于所述一级槽11的水平高度;所述三级槽13的水平高度低于所述二级槽12的水平高度。

如图4所示,所述三级槽13、料浆泵4以及料浆反冲洗过滤装置5之间依次连接;

如图4和图5所示,所述一级槽11包括一级槽槽体11,所述一级槽槽体111为内部带一级槽搅拌装置117的不锈钢密闭容器,所述一级槽槽体111内部设有一级槽加热盘管(附图中未有画出),所述一级槽槽体111外部设有一级槽加热夹套(附图中未有画出);所述一级槽槽体111的外侧壁上部设有与所述一级槽加热盘管和一级槽加热夹套的连通的一级槽蒸汽进口115;通过所述一级槽蒸汽进口115向所述一级槽加热盘管和一级槽加热夹套内通入蒸汽,用于将加入一级槽槽体111内部的固体原料熔解成液态;所述一级槽蒸汽进口115处设置有一级槽蒸汽进口调节阀114,用于调节加热蒸汽量的大小。

如图5所示,所述一级槽槽体111的底部设有一级槽排料阀112和一级槽蒸汽出口118,所述一级槽排料阀112位于所述一级槽槽体111底部的中心,一级槽排料阀112与二级槽12的顶部连接,用于将料浆排入二级槽12内;所述一级槽蒸汽出口118位于所述一级槽排料阀12的外侧;所述一级槽槽体111的顶部设有一级槽料浆温度传感器113;所述一级槽料浆温度传感器113位于一级槽槽体111上部且其检测端深入至一级槽槽体111内熔解的料浆内部,用于检测熔解后的料浆温度,所述一级槽料浆温度传感器113与所述一级槽蒸汽进口调节阀114联锁连接,所述一级槽蒸汽进口调节阀114根据所述一级槽料浆温度传感器113检测到的温度值调节加热蒸汽量的大小。当料浆温度高于设定高度时,一级槽蒸汽进口调节阀114减小开度,减少加热用蒸汽量,从而降低温度;当料浆温度低于设定高度时,一级槽蒸汽进口调节阀114增大开度,增加加热用蒸汽量,从而升高温度;通过联锁控制,将一级槽11内料浆温度控制在合适的范围内,满足工艺要求。

如图4和图5所述一级槽槽体111所述一级槽槽搅拌装置117包括垂直设置于所述一级槽槽体111内部的一级槽搅拌器1171以及垂直设置于所述一级槽槽体111顶部外侧的一级槽搅拌器驱动电机1172;所述一级槽搅拌器1171上端穿过所述一级槽槽体111顶部与所述一级槽搅拌器驱动电机1172驱动连接。

如图6所示,所述二级槽12包括二级槽槽体121,所述二级槽槽体121为内部带二级槽搅拌装置127的不锈钢密闭容器,所述二级槽槽体内部设有二级槽加热盘管(附图中未有画出),所述二级槽槽体121外部设有二级槽加热夹套;所述二级槽槽体121的外侧壁上部设有与所述二级槽加热盘管和二级槽加热夹套的连通的二级槽蒸汽进口125;通过所述二级槽蒸汽进口124向所述二级槽加热盘管和二级槽加热夹套内通入蒸汽,用于将加入二级槽槽体121内部的固体原料熔解成液态;

如图6所示,所述二级槽槽体121的底部设有二级槽排料阀122和二级槽蒸汽出口128,所述二级槽排料阀122位于所述二级槽槽体121底部的中心,二级槽排料阀122与三级槽13的顶部连接,用于将料浆排入三级槽13内;所述二级槽蒸汽出口128位于所述二级槽排料阀122的外侧;所述二级槽槽体121的顶部设有二级槽料浆温度传感器123;所述二级槽料浆温度传感器123位于二级槽槽体121上部且其检测端深入至二级槽槽体121内熔解的料浆内部,用于检测熔解后的料浆温度,所述二级槽蒸汽进口125处设置有二级槽蒸汽进口调节阀124,用于调节加热蒸汽量的大小。所述二级槽蒸汽进口调节阀124与所述二级槽料浆温度传感器123联锁连接,所述二级槽蒸汽进口调节阀124根据所述二级槽料浆温度传感器123检测到的温度值调节加热蒸汽量的大小。当料浆温度高于设定高度时,二级槽蒸汽进口调节阀124减小开度,减少加热用蒸汽量,从而降低温度;当料浆温度低于设定高度时,二级槽蒸汽进口调节阀124增大开度,增加加热用蒸汽量,从而升高温度;通过联锁控制,将二级槽112内料浆温度控制在合适的范围内,满足工艺要求。

如图4和图6所示,所述二级槽槽体121的内部设有二级槽槽搅拌装置127;所述二级槽槽搅拌装置127包括垂直设置于所述二级槽槽体121内部的二级槽搅拌器1271以及垂直设置于所述二级槽槽体121顶部外侧的二级槽搅拌器驱动电机1272;所述二级槽搅拌器1272上端穿过所述二级槽槽体121顶部与所述二级槽搅拌器驱动电机1272驱动连接。

如图4和图6所示,所述三级槽13包括三级槽槽体131,所述三级槽槽体131为内部带三级槽搅拌装置37的不锈钢密闭容器,所述三级槽槽体131外部设有三级槽加热夹套(附图中未有画出);所述三级槽槽体131的外侧壁上部设有与所述三级槽加热盘管和三级槽加热夹套的连通的三级槽蒸汽进口135;通过所述三级槽蒸汽进口135向所述三级槽加热盘管和三级槽加热夹套内通入蒸汽,用于将加入三级槽槽体131内部的固体原料熔解成液态;

如图4和图6所示,所述三级槽槽体131的底部设有三级槽排料阀132和三级槽蒸汽出口136,所述三级槽排料阀位于所述三级槽槽体131底部的中心,三级槽排料阀132与料浆泵4连接,用于将料浆排入料浆泵14内;所述三级槽蒸汽出口136位于所述三级槽排料阀132的外侧;所述三级槽槽体131的顶部设有三级槽料浆温度传感器133;所述三级槽料浆温度传感器33位于三级槽槽体131上部且其检测端深入至三级槽槽体131内熔解的料浆内部,用于检测熔解后的料浆温度;所述三级槽蒸汽进口136处设置有三级槽蒸汽进口调节阀134,用于调节加热蒸汽量的大小。所述三级槽蒸汽进口调节阀134与所述三级槽料浆温度传感器133联锁连接,所述三级槽蒸汽进口调节阀134根据所述一级槽料浆温度传感器133检测到的温度值调节加热蒸汽量的大小。当料浆温度高于设定高度时,三级槽蒸汽进口调节阀134减小开度,减少加热用蒸汽量,从而降低温度;当料浆温度低于设定高度时,三级槽蒸汽进口调节阀134增大开度,增加加热用蒸汽量,从而升高温度;通过联锁控制,将三级槽13内料浆温度控制在一定范围内,满足工艺要求。

如图7所示,所述三级槽槽搅拌装置137包括垂直设置于所述三级槽槽体131内部的三级槽搅拌器371以及垂直设置于所述三级槽槽体131顶部外侧的三级槽搅拌器驱动电机1372;所述三级槽搅拌器1371上端穿过所述三级槽槽体131顶部与所述三级槽搅拌器驱动电机1372驱动连接。所述三极槽搅拌器1371在所述三级槽搅拌器驱动电机1372的驱动下,对溶解后形成的料浆进行搅拌形成最终混合熔液。

上述一级槽和二级槽的加热盘管和三级槽加热夹套均为现有的加热盘管和加热夹套。

如图4至图6所示,还包括用于连接一级槽11下部和二级槽12顶部的第一料浆管119以及用于连接二级槽12下部和三级槽13顶部的第二料浆管129;所述第一料浆管119和第二料浆管129形状大小一致;所述第一料浆管119和第二料浆管129均包括相互连接的第一连接部和第二连接部,所述第一连接部向上倾斜设置且与相应的溢流口连接,且最高位置应高于相应槽体内部盘管顶部100mm;所述第二连接部垂直向下设置且与相应的槽体内部连通。一级槽11内熔解完成后的料浆经一级槽槽体111侧壁的一级槽溢流口116流出,流出的料浆沿第一料浆管119向上移动一段距离后向下落入二级槽12内,之所以向上移动一段距离是利用流体水平的原理将一级槽11内部料浆液位保持在一级槽11内部盘管至少100mm以上;当一级槽111内料浆液位超过向上的第一料浆管119顶点时,一级槽11内熔解好的料浆会自流入二级槽12。二级槽12内熔解完成后的料浆经二级槽槽体121侧壁的二级槽溢流口126流出,流出的料浆沿第二料浆管129向上移动一段距离后向下落入三级槽13内,之所以向上移动一段距离是利用流体水平的原理将二级槽12内部料浆液位保持在二级槽11内部盘管至少100mm以上,当二级槽12内料浆液位超过向上的第二料浆管顶点时,二级槽12内熔解好的料浆会自流入三级槽13。

如图4所示,所述料浆泵14为卧式料浆泵,扬程可至40-60m,其进口与所述三级槽排料阀32连接,其出口与所述料浆反冲洗过滤装置15连接;所述料浆泵14将三级槽13底部的三极槽排料阀132流出的料浆泵至料浆反冲洗过滤装置15中进行过滤,并将过滤后的料浆送入造粒机中。

如图4和图9所示,所述料浆反冲洗过滤装置15包括反冲洗过滤器本体153,所述反冲洗过滤器本体为一个不锈钢密闭容器,所述反冲洗过滤器本体153包括过滤器壳体1535,所述过滤器壳体1535的侧壁上设有料浆进口1531和料浆出口1532,所述过滤器壳体1535的顶部和底部分别设有反冲洗蒸汽进口1533和排渣口1534;所述过滤器壳体1535内部设置有过滤网1536,所述过滤网1536为孔板型倒杯状结构。所述过滤网1536内部与料浆进口1531连通,所述过滤网1536外部与料浆出口1532连通。

如图4和图9所示,所述料浆反冲洗过滤装置还包括料浆进口气动阀门151、料浆回流气动阀门152、料浆出口气动阀门154、反冲洗蒸汽进口气动阀门155和排渣气动阀门156;所述料浆进口气动阀门151设置于所述料浆进口处1531、所述料浆出口气动阀门154设置于所述料浆出口1532处;所述反冲洗蒸汽进口气动阀门155设置于所述反冲洗蒸汽进口1533处;所述排渣气动阀门156设置于所述排渣口1534处,所述料浆回流气动阀门152连接所述料浆泵14的出口和所述三级槽13的下部;所述料浆进口气动阀门151、料浆回流气动阀门152、料浆出口气动阀门154、反冲洗蒸汽进口气动阀门155和排渣气动阀门156均为定时或压差自动开关,所述料浆反冲洗过滤装置15可定时或根据压差进行自动清洗;当系统需要清洗时,开启料浆回流气动阀门152,关闭料浆进口气动阀门151和料浆出口气动阀门154,开启排渣气动阀门156和反冲洗蒸汽进口气动阀门155。

如图4和图8所示,所述尾气处理装置16其包括依次连接动力波洗涤塔161、引风机163、洗涤塔164;所述动力波洗涤塔161上设置有动力波洗涤塔循环水泵162,用于洗涤液在所述动力波洗涤塔161内的循环流动;所述洗涤塔164上设有洗涤塔循环水泵165,用于洗涤液在所述洗涤塔165内的循环流动;所述洗涤塔165的顶部设有用于排放经处理后的尾气的烟囱166。各槽体产生的尾气由风管聚集在一起进入动力波洗涤塔中,动力波洗涤塔采用两级串联型式,除尘效率更高。由动力波洗涤塔洗涤后的尾气经引风机输送至洗涤塔中进行二次洗涤,二次洗涤后尾气沿烟囱166直接排空,采用动力波洗涤塔161和洗涤塔164串联的方式进行两级洗涤,可保证洗涤效果完全满足日渐严苛的环保要求。

本发明的所述制浆装置可设置于造粒塔底部或造粒塔顶部;当制浆装置设置于造粒塔底部时,所述制浆装置通过料浆泵将料浆送入所述料浆反冲洗过滤装置中进行过滤后,送至造粒塔内的造粒盘中进行离心造粒;当制浆装置设置于造粒塔顶部时,无需料浆泵,打开三级槽排料阀直接将料浆排入料浆反冲洗过滤装置中进行过滤后,送至造粒塔的的造粒盘中进行离心造粒。

如图10所示,所述造粒盘21包括上下间隔设置的上盖板211和下盖板212,上盖板211的中间设有肥料熔融液的进料口214,进料口214连通至上盖板211和下盖板212之间的间隔空间;下盖板212中间与转动电机的输出轴驱动连接,用于控制造粒盘围绕中心轴旋转;

如图10和11所示,所述下盖板212位于间隔空间内的内侧表面设有一导流台215,所述导流台215为绕所述中心轴的旋转对称体,导流台215表面与中心轴形成夹角α,在本实施例中,所述导流台215表面与中心轴形成夹角α=60°,所述导流台215的外侧延伸至下盖板212的外周边缘,导流台215的高度自中心轴起向外逐渐降低;更有利于导流。

在本发明中,肥料造粒盘采用离心造粒工艺,当料浆进入高速旋转的造粒盘21内时,由于离心力作用,逐步向造粒盘21外侧迁移,离开造粒部件时,雾化成料浆颗粒,减少堵料风险;同时依据不同肥料产品特性设计不同类型导流台215,根据不同种类肥料料浆特性进行匹配,保证各种肥料料浆都能达到最佳成粒效果。

如图12所示,在本实施例中,所述上盖板211和下盖板212之间设有多个围绕中部呈辐射状分布的导流片213,各导流片213靠近中部的内端延伸靠近中心轴,其远离中部的外端延伸至下盖板边缘,两两相邻导流片213之间形成自中心连通至边缘外的离心通道,离心通道的外端口形成为离心造粒孔216,所述离心造粒孔216的孔径为8mm。在本实施例中,所述导流片213沿同一方向的弧线向外延伸,多个导流片213之间呈螺旋型的辐射状分布;用以增强导流效果。所述导流片213沿延伸方向的法向截面形状为矩形,所述导流片213的数量为8~24个,本实施例采用优选值12个。

如图13塔体,所述塔体2内部下端设有水冷冷却装置25a;所述水冷冷却装置25a包括凉水塔251a、水泵252a、电动调节阀253a以及多个换热片255a;所述凉水塔251a、水泵252a和电动调节阀253a设置于塔体2外部且依次连接;多个所述换热片255a竖向设置于所述塔体2内部下端且每个换热片255a的两端分别连接进水主管和出水主管,所述进水主管和出水主管分别与所述电动调节阀253a和凉水塔251a连接;所述塔体2外侧壁上对应所述换热片255a的底部位置设有温度传感器254a,用于检测冷却后的化肥颗粒的温度,所述温度传感器254a与所述电动调节阀253a联锁连接,所述电动调节阀253a根据所述温度传感器254a检测到的温度值,调节冷却水量的大小;所述换热片255a的内部接通冷却水,外部为化肥颗粒,由于两者存在温度差,遵循热力学第二定律“热量可以自发地从温度高的物体传递到较冷的物体,但不可能自发地从温度低的物体传递到温度高的物体”,通过计算换热面积及冷却水量,可使化肥颗粒降至所需温度。冷却装置中的底部设置了温度传感器,用于检测冷却后的化肥颗粒温度,与调节冷却水量大小的电动调节阀进行联锁控制,从而实现化肥颗粒温度的精准控制。

如图13所示,所述塔体2内部下端设有多个依次向下倾斜设置的挡料板22,每个挡料板22的倾斜角度为45-90°,每个挡料板22为可拆卸式倾斜钢板且位于多个所述换热片255a的上方。正在下落的化肥颗粒3在塔体2内部逐渐下落至挡料板22上,挡料板22的作用是保护底部换热片,避免正在下落的化肥颗粒3或造粒失败的大块物料直接落在换热片255a上引起换热片255a变形,挡料板22为可拆卸式,方便对换热片255a进行清理。

如图13所示,设置于塔体2底部的所述收料机构,包括依次连接的风机263、除湿模块264以及布风箱261;在本实施例中,所述风机为罗茨风机263,所述除湿模块为除湿机264。

如图13所示,所述布风箱261呈一漏斗形结构,其上端对应安装于塔体2底部,用于收集造粒塔内下落的化肥颗粒;所述布风箱261为不锈钢材质,所述布风箱261内壁倾斜设置,且与水平方向的夹角为5°~45°,通过采用内壁微角度倾斜设置的布风箱261替代现传统的收料锥斗,与采用传统收料锥斗的型式相比塔体整体高度可降低10-20m,塔体建设成本节约1/10;

如图14所示,布风箱261的漏斗形内壁上设有多个布风孔261b,外壁设有进风孔261a,内壁和外壁之间为连通布风孔261b和进风孔261a的腔体;

如图13所示,所述风机263将风经过除湿模块264后,通过所述进风孔261a吹入所述腔体内,并从多个布风孔261b处吹出;落到布风箱261内壁的化肥颗粒在布风孔吹气状态下处于流化状态;通过采用流化原理收料替代现有机械式塔底收料器,不产生积料,无运动部件,维修量少。

如图13所示,多个所述布风孔261b沿垂直于所述布风箱261内壁的方向均匀设置且贯穿所述布风箱261。在本实施例中,所述布风孔261b为直孔。所述进风孔261a的孔径大于所述布风孔261b的孔径;

如图13所示,所述布风箱261的下端设有收料口262,所述收料口262为上大下小的锥形漏斗结构,所述收料口262作为一个缓冲料口,用于收集布风箱261上流下的化肥颗粒并均匀向下输送至下方的第一皮带输送机24;

如图13所示,所述收料口下端处设有开度调节阀265,用于调节化肥颗粒的出料量的大小。所述塔体2的外壁下端设有料位传感器23,所述料位传感器23的探测端伸入到所述塔体内下端,用于检测化肥颗粒的料位;所述开度调节阀265与所述料位传感器23联锁连接,所述开度调节阀265根据所述料位传感器23检测到的料位,调节化肥颗粒的出料量大小。通过在塔体2上安装有检测化肥颗粒料层高度的料位传感器23,与控制化肥颗粒出料量的开度调节阀265进行联锁控制,从而保证塔体2底部化肥颗粒料量的稳定性,实现最佳的流化状态。

本发明具有以下几个优点:

(1)利用离心造粒原理,制造出0.5-2.5mm肥料颗粒;同时通过增大颗粒出口至6mm以上,使得不熔物杂质更容易甩出,避免堵料,解决杂质堵塞问题;

(2)通过设置反冲洗过滤装置实现料浆在线杂质过滤,且杂质可以定期自动排出,不用人工清理,降低工人劳动强度;

(3)采用微角度的布风箱替代收料锥斗,与采用收料锥斗的型式相比塔体整体高度可降低10-20m,塔体建设成本节约1/10;

(4)采用流化原理收料替代现有机械式塔底收料器,不产生积料,无运动部件,维修量少。

实施例2

本发明的实施方式之一,如图15所示,本实施例的主要技术方案与实施例1相同,在本实施例中未作解释的特征,采用实施例1中的解释,在此不再进行赘述。本实施例与实施例1的区别在于:所述塔体内部下端设有冷却装置,所述冷却装置为风冷冷却装置,所述冷却装置为风冷冷却装置25b,所述风冷冷却装置25b包括电动调节阀253b、引风机252b和换热片24b;所述电动调节阀253b和引风机设置于所述塔体外部且所述电动调节阀253b与所述引风机252b的进口连接;多个所述换热片24b竖向设置于所述塔体2内部下端且每个换热片254b的两端分别连接进风主管和出风主管,所述进风主管穿过塔体2的侧壁与外部连通;所述出风主管与所述电动调节阀253b连接;所述塔体2外侧壁上对应所述换热片254b的位置设有温度传感器251b,用于检测冷却后的肥料颗粒的温度,所述温度传感器251b与所述电动调节阀253b联锁连接,所述电动调节阀253b根据所述温度传感器251b检测到的温度值,调节冷却风量的大小;板式换热片或列管式换热片254b的内部接通常温空气,外部为肥料颗粒,由于两者存在温度差,遵循热力学第二定律“热量可以自发地从温度高的物体传递到较冷的物体,但不可能自发地从温度低的物体传递到温度高的物体”,通过计算换热面积及冷却风量,可使肥料颗粒降至所需温度。冷却装置中设置了温度传感器251b用于检测冷却后的肥料颗粒温度,与调节冷却风量大小的电动调节阀253b进行联锁控制,当肥料颗粒冷却后的温度高时,所述电动调节阀253b增大冷却风量,当肥料颗粒冷却后的温度小于设定的阈值时,所述电动调节阀253b减小冷却风,使肥料颗粒不会由于温度太低而吸潮从而引起含水量上升,从而实现肥料颗粒温度的精准控制。

实施例3

本发明的实施方式之一,如图16和图17所示,本实施例的主要技术方案与实施例1或实施例2相同,在本实施例中未作解释的特征,采用实施例1或实施例2中的解释,在此不再进行赘述。本实施例与实施例1或实施例2的区别在于:还包括多个设置于所述造粒塔底部的收料斗27,每个所述收料斗27下方对应设有一第一皮带输送机24,多个皮带输送机之间平行设置;靠近各所述第一皮带输送机24的同一端的位置设有第二皮带输送机29;各所述收料斗27收集下落的肥料颗粒并通过相应的所述第一皮带输送机24输送至第二皮带输送机29,所述第二皮带输送机29将肥料颗粒输送至后续工段。所述收料斗27上方设有冷却风机28,用于冷却下落的液滴,液滴冷却后形成肥料颗粒。

实施例4

本发明的实施方式之一,如18图所示,本实施例的主要技术方案与实施例1、实施例2或实施例3相同,在本实施例中未作解释的特征,采用实施例1、实施例2或实施例3中的解释,在此不再进行赘述。本实施例与实施例1、实施例2或实施例3的区别在于:所述造粒盘设有导流片213,所述导流片213沿延伸方向的法向截面形状为C形,所述导流片213沿造粒盘旋转方向前方的侧面为圆环面,所述导流片213个数为8~24个,本实施例采用优选值12个。

实施例5

本发明的实施方式之一,如图19所示,本实施例的主要技术方案与实施例1、实施例2、实施例3或实施例4,在本实施例中未作解释的特征,采用实施例1、实施例2、实施例3或实施例4中的解释,在此不再进行赘述。本实施例与实施例1、实施例2、实施例3或实施例4的区别在于:所述上盖板211和下盖板212之间设有多个围绕中间呈周向辐射状分布的内导流片2131,内导流片的内端延伸靠近中心轴,其外端朝远离中心轴的方向延伸;还设有多个沿下盖板边缘周向分布的外导流片2132,外导流片2132的外端靠近下盖板的边缘,其内端朝靠近中间的方向延伸;外导流片2132位于内导流片2131的外周,且外导流片2132的数量多于内导流片2131。在本实施例中,所述外导流片2132为平板状导流片,平板状导流片沿径向方向设置或与径向方向形成小于90°的夹角;所述内导流片2131为弧板状导流片,多个内导流片呈螺旋型的辐射状分布,所述外导流片2132和内导流片2131沿延伸方向的法向截面形状均为矩形;所述外导流片2132沿造粒盘旋转方向前方的侧面为平面,所述内导流片2131沿造粒盘21旋转方向前方的侧面为圆弧面,所述外导流片的数量为12~36个,本实施例优选数量为12;所述内导流片的数量为2~6个,本实施例优选数量为3。

实施例6

本发明的实施方式之一,如图20所示,本实施例的主要技术方案与实施例1、实施例2、实施例3、实施例4或实施例5相同,在本实施例中未作解释的特征,采用实施例1、实施例2、实施例3、实施例4或实施例5中的解释,在此不再进行赘述。本实施例与实施例1、实施例2、实施例3、实施例4或实施例5的区别在于:所述上盖板和下盖板之间设有多个围绕中间呈周向辐射状分布的内导流片2131,内导流片2131的内端延伸靠近中心轴,其外端朝远离中心轴的方向延伸;还设有多个沿下盖板边缘周向分布的外导流片2132,外导流片2132的外端靠近下盖板的边缘,其内端朝靠近中间的方向延伸;外导流片2132位于内导流片2131的外周,且外导流片2132的数量多于内导流片2131。在本实施例中,所述外导流片2132和内导流片2131均为弧板状导流片,多个外导流片2132呈螺旋型辐射状分布,多个内导流片2131呈螺旋型的辐射状分布;所述外导流片2132和内导流片2131沿延伸方向的法向截面形状均为矩形;所述外导流片2132和内导流片2131沿造粒盘21旋转方向前方的侧面均为圆弧面;所述外导流片2132的数量为12~36个,本实施例采用优选值24个;所述内导流片2131个数为2~6个,本实施例采用优选值3个。

实施例7

本发明的实施方式之一,如图21所示,本实施例的主要技术方案与实施例1、实施例2、实施例3、实施例4、实施例5或实施例6相同,在本实施例中未作解释的特征,采用实施例1、实施例2、实施例3、实施例4、实施例5或实施例6中的解释,在此不再进行赘述。本实施例与实施例1、实施例2、实施例3、实施例4、实施例5或实施例6的区别在于:所述上盖板和下盖板之间设有多个围绕中间呈周向辐射状分布的内导流片2131,内导流片的内端延伸靠近中心轴,其外端朝远离中心轴的方向延伸;还设有多个沿下盖板边缘周向分布的外导流片2132,外导流片2132的外端靠近下盖板212的边缘,其内端朝靠近中间的方向延伸;外导流片2132位于内导流片2131的外周,且外导流片2132的数量多于内导流片2131。在本实施例中,所述外导流片2132和内导流片2131均为弧板状导流片,多个外导流片2132呈螺旋型辐射状分布,多个内导流片2131呈螺旋型的辐射状分布;所述外导流片2132和内导流片2131沿延伸方向的法向截面形状均为矩形;所述外导流片2132和内导流片2131沿造粒装置旋转方向前方的侧面均为圆弧面;所述外导流片2132的数量为12~36个,本实施例采用优选值24个;所述内导流片2132个数为2~6个,本实施例采用优选值3个。

根据上述说明书的揭示和教导,本发明所属技术领域的技术人员还可以对上述实施方式进行变更和修改。因此,保护范围并不局限于上面揭示和描述的具体实施方式,对权利要求的一些修改和变更也应当落入本发明的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

- 一种肥料的低塔造小颗粒工艺及其造粒低塔

- 一种小颗粒肥料的低塔造粒系统