一种石灰石回转窑预热装置

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及石灰石生产技术领域,尤其涉及一种石灰石回转窑预热装置。

背景技术

目前,石灰石回转窑的窑尾常设置废气加热式石灰石预热器,即利用回转窑内燃烧产生废气的热量对预热器仓体内的部分石灰石进行预分解。废气加热式石灰石预热器的应用缩短了石灰石在回转窑内的煅烧时间,从而使回转窑的长度得以缩短,并降低了回转窑的能量消耗,促进了石灰石回转窑的大型化。

随着石灰石回转窑的大型化发展,其日产量已达到1200t以上;对于这种大型的石灰石回转窑,如果预热器内石灰石的预分解率仍维持原有水平,只能通过增大回转窑的直径和长度满足产量要求。而增大回转窑直径将使其加工难度成倍提高,同时还有可能使筒体段节尺寸超过公路运输的限制,大幅增加运输费用。增加回转窑的长度,一方面会使项目占地面积增加,提高项目用地成本;另一方面,当回转窑的长度增加到一定程度时,就必须增加回转窑的支撑挡数量,使得回转窑的设备费用增加,同时使回转窑的检修维护变得复杂、困难。

因此,如果能够提高预热器内石灰石的预分解率,就可以将入窑物料的煅烧时间缩短,从而在不增加现有回转窑尺寸或在限定尺寸范围限制内,实现增加回转窑的生产能力的目的。由于石灰石的分解反应过程是吸热过程,所以,除了采用常规的以回窑燃烧废气供热之外,直接进行热量供给是一种可行的、能够有效提高石灰石预分解率的手段。

发明内容

本发明提供了一种石灰石回转窑预热装置,能够有效提高预热器内石灰石的预分解率,缩短原料在回转窑内的煅烧时间,产量相同的条件下,使回转窑的直径和长度尺寸可以减小;特别适用于大型化石灰石回转窑应用。

为了达到上述目的,本发明采用以下技术方案实现:

一种石灰石回转窑预热装置,包括废气加热式预热器;还包括直燃式预热器;所述直燃式预热器由下料漏斗、烧嘴、燃料管线及空气管线组成;所述下料漏斗设于废气加热式预热器底部的下料口处,所述下料漏斗的侧壁上设烧嘴,所述烧嘴的内端设喷口,外端设燃料入口及空气入口,所述燃料入口连接燃料管线,所述空气入口连接空气管线。

石灰石回转窑的窑头罩上部设空气出口,空气管线与窑头罩的空气出口相连,空气管线上设加压风机。

所述直燃式预热器与废气加热式预热器同轴设置,下料漏斗的顶部与废气加热式预热器的下料口相接,下料漏斗的底部通过石灰石溜槽连接石灰石回转窑的窑尾进料口。

所述烧嘴沿下料漏斗的周向均匀设置若干个。

所述下料漏斗的外侧设保温材料层。

所述烧嘴伸入下料漏斗内的部分外覆耐火材料隔热层。

所述烧嘴为双层结构,内层为燃料通道,与燃料管线连通;外层为空气通道,与空气管线连通。

所述废气加热式预热器的上部设废气出口。

所述燃料管线由燃料环管、连接软管和燃料主管组成;燃料主管连接燃料环管,燃料环管通过连接软管与各个烧嘴的燃料入口连接,连接软管与烧嘴的连接处设流量孔板。

与现有技术相比,本发明的有益效果是:

1)有效提高预热器内石灰石的预分解率,缩短原料在回转窑内的煅烧时间,产量相同的条件下,使回转窑的直径和长度尺寸可以减小;特别适用于大型化石灰石回转窑应用;

2)可提高窑头烧嘴的空气过剩系数,降低回转窑内燃烧温度,减少氮氧化物产生量;

3)利用窑头冷却石灰石成品后的热空气作为助燃空气,提高了石灰石回转窑整体的热量利用率,降低了能耗;

4)使石灰石回转窑在无需大幅增加占地面积的前提下,通过高度方向的空间扩展,增加生产能力。

附图说明

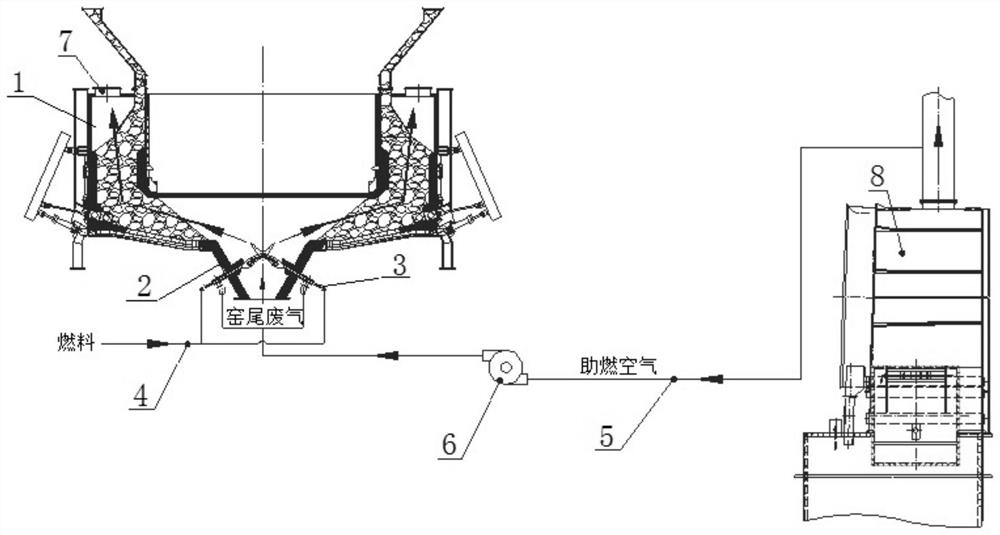

图1是本发明所述一种石灰石回转窑预热装置的结构示意图。

图2是本发明所述直燃式预热器的结构示意图。

图3是本发明所述烧嘴的结构及安装示意图。

图中:1.废气加热式预热器 2.下料漏斗 3.烧嘴 4.燃料管线 5.空气管线 6.加压风机 7.废气出口 8.窑头罩

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明:

如图1-图3所示,本发明所述一种石灰石回转窑预热装置,包括废气加热式预热器1;还包括直燃式预热器;所述直燃式预热器由下料漏斗2、烧嘴3、燃料管线4及空气管线5组成;所述下料漏斗2设于废气加热式预热器1底部的下料口处,所述下料漏斗2的侧壁上设烧嘴3,所述烧嘴3的内端设喷口,外端设燃料入口及空气入口,所述燃料入口连接燃料管线4,所述空气入口连接空气管线5。

石灰石回转窑的窑头罩8上部设空气出口,空气管线5与窑头罩8的空气出口相连,空气管线5上设加压风机6。

所述直燃式预热器与废气加热式预热器1同轴设置,下料漏斗2的顶部与废气加热式预热器1的下料口相接,下料漏斗2的底部通过石灰石溜槽连接石灰石回转窑的窑尾进料口。

所述烧嘴3沿下料漏斗2的周向均匀设置若干个。

所述下料漏斗2的外侧设保温材料层。

所述烧嘴3伸入下料漏斗2内的部分外覆耐火材料隔热层。

所述烧嘴3为双层结构,内层为燃料通道,与燃料管线4连通;外层为空气通道,与空气管线5连通。

所述废气加热式预热器1的上部设废气出口。

所述燃料管线4由燃料环管、连接软管和燃料主管组成;燃料主管连接燃料环管,燃料环管通过连接软管与各个烧嘴3的燃料入口连接,连接软管与烧嘴3的连接处设流量孔板。

本发明所述一种石灰石回转窑预热装置,主要由废气加热式预热器1及直燃式预热器组成,其中直燃式预热器包括下料漏斗2、烧嘴3、燃料管线4、空气管线5、加压风机6等组成。下料漏斗2安装在废气加热式预热器1的出料口处。烧嘴3安装在下料漏斗2的侧壁上,喷口一端伸入下料漏斗2的内部。烧嘴3向内上方倾斜安装,喷口指向物料,避免火焰直接接触对面的烧嘴3和下料漏斗2的内壁。

烧嘴3分为内外两层,内层为燃料通道,外层为空气通道。燃料和助燃空气自烧嘴3的喷口喷出后,遇到窑尾废气并被点燃,并在石灰石与下料漏斗2形成的空腔内燃烧。燃烧后的高温气体向上穿过预热装置内的石灰石,使石灰石被预热并部分发生反应,反应后的废气经废气出口7排出。

烧嘴3燃烧时的助燃气体一部分为窑尾废气中剩余的氧气,一部分来自于窑头罩8内的冷却空气。窑头罩8顶部的空气出口连接空气管线5,通过加压风机6加压后送入烧嘴3的空气通道内。这部分助燃空气的含氧量高,且温度较高,可以预热烧嘴3内的燃料,还能为燃料的燃烧提供充足的氧气。

所述燃料为气体燃料,包括煤气、天然气或甲烷。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种石灰石回转窑预热装置

- 一种石灰石回转窑预热器的中部导气装置及方法