一种氮掺杂海藻酸钠基多孔碳材料及其制备方法和应用

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于环境应用型材料制备技术领域,具体涉及一种氮掺杂海藻酸钠基多孔碳材料及其制备方法和应用。

背景技术

双酚A是一种典型的环境内分泌干扰物,广泛用作聚碳酸酯塑料制造中的单体或用作环氧树脂生产的中间体,在工业产品广泛用于塑料容器,瓶子,玩具,医疗器械,餐具的制备。聚碳酸酯瓶中的双酚A释放速率在室温下为0.20~0.79ng·h

多孔碳材料由于其高致密的空隙结构、大的比表面积和相对较高的吸附能力而被认为是最有前途的吸附剂,用于去除各种污染物。近年来,随着废水成分的日益复杂,已研究开发了以多种不同碳源制备的多孔碳材料,然而,多数碳前体在碳化和活化过程中大多形成微孔碳,极大地限制了吸附速率。因此,为了提高吸附能力,迫切需要从合适的碳前体中开发出具有丰富孔结构的梯度多孔碳。

海藻酸钠是从海带或海藻中提取的天然多糖化合物,有研究将海藻酸钠直接碳化得到富氧碳,用于超级电容器的制备,表现出良好的储电性能,主要得益于其丰富的碳骨架和含氧官能团。基于此特性,可将这种高温碳化的海藻酸钠应用于水环境中污染物的去除,一方面,碳骨架中的孔结构可吸附污染物,另一方面,其表面的含氧官能团又可以对污染物进行氧化还原降解。但直接碳化海藻酸钠所制备的多孔碳,孔隙结构不够发达,比表面积相对较小,若将其直接用于污染物的吸附,其吸附速率与吸附量不足以令人满意。而根据很多研究表明,以化学活化法及杂原子掺杂改性方式制备的多孔碳材料,不仅可以有效改善直接碳化在孔隙及比表面积方面的不足,而且杂原子掺杂可使多孔碳材料表面亲水官能团增加,提高其润湿性,从而极大地提升多孔碳材料对污染的吸附能力。目前已有相关研究指出,通过活化剂和杂原子掺杂剂同时改善多孔碳材料性能的制备方法,所得到的杂原子掺杂多孔碳材料均具有发达的孔隙结构,和较强的污染物去除能力。

如:Liang等在2020年发表在《Journal of Hazardous Materials》上的“Preparation of nitrogen-doped porous carbon material by ahydrothermal-activation two-step method and its high-efficiency adsorption of Cr(VI)”;Cui等人在2020年发表在《Energy&Fuels》上的“Zinc Nitrate as an Activation Agent forthe Synthesis of Nitrogen-Doped Porous Carbon and Its Application in CO2Adsorption”;Li等在2021年发表在《Journal of Environmental Sciences》上的“Efficient nitrogen doped porous carbonaceous CO2 adsorbents based on lotusleaf”;Liu等人2021年发表在《Applied Surface Science》上的“Optimized synthesis ofnitrogen-doped carbon with extremely high surface area for adsorption andsupercapacitor”等。从上述文献中我们发现,在制备高比表面积多孔碳材料的研究中,均是通过化学活化剂和杂原子掺杂剂来改善多孔碳的孔结构,但缺点是多采用两步法,即先活化后掺氮或者先掺氮后活化的方式,制备过程较复杂。而以海藻酸钠为碳源,根据一步法同步活化掺杂制备杂原子掺杂海藻酸钠基多孔碳材料,并将其应用于水环境中污染物的去除,目前还未见报道。

发明内容

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种氮掺杂海藻酸钠基多孔碳材料的制备方法。该方法通过一步法将碳前体海藻酸钠、活化剂无水碳酸钾和氮掺杂剂三聚氰胺进行活化高温热解,使得活化剂和氮掺杂剂同时参与制孔过程,促进了多孔碳中孔道数量的增加以及孔径的增大,极大地提高了氮掺杂海藻酸钠基多孔碳材料(SAC/N)的比表面积和孔体积,进而提高了氮掺杂海藻酸钠基多孔碳材料的吸附性能。

为解决上述技术问题,本发明采用的技术方案为:一种氮掺杂海藻酸钠基多孔碳材料的制备方法,其特征在于,该方法以海藻酸钠为碳前体、无水碳酸钾为活化剂、三聚氰胺为氮掺杂剂,通过一步法进行同步活化高温热解,制备得到氮掺杂海藻酸钠基多孔碳材料。

本发明的研究过程中发现,采用两步法制备碳材料的过程中,第一步在300℃~600℃的温度范围内对生物质前体进行初次碳化以生产生物炭前体,热分解导致释放出蒸气、焦油和气体中的挥发性成分,并在所得生物炭前体中形成孔,这种低温热解在获得较高碳产率的同时,会产生一些焦油物质沉积填充或部分堵塞所形成的孔隙,导致生物炭前体的表面积较低;第二步采用化学活性剂浸渍生物炭前体,然后在700℃~1200℃的温度范围内活化浸渍的生物炭前体,通过活化从孔隙中除去焦油物质,并在碳结构中产生微孔,从而极大地提高了碳材料的比表面积。采用两步法制备碳材料可获取更多的碳产率,避免焦油物质堵塞碳材料孔隙及制备设备,但制备过程较长,工艺相对复杂。

本发明采用一步法,将碳前体海藻酸钠、活化剂无水碳酸钾和氮掺杂剂三聚氰胺进行活化高温热解,在该活化高温热解过程中,海藻酸钠热解形成碳,而同时活化剂无水碳酸钾与碳在高温下发生反应或分解生成金属K和K

综上,本发明采用一步法进行同步活化高温热解,使得活化剂无水碳酸钾和氮掺杂剂三聚氰胺同时参与制孔过程,促进了多孔碳中孔道数量的增加以及孔径的增大,极大地提高了氮掺杂海藻酸钠基多孔碳材料(SAC/N)的比表面积和孔体积,进而提高了氮掺杂海藻酸钠基多孔碳材料的吸附性能,且工艺简单,流程短,提高了制备效率。

上述的一种氮掺杂海藻酸钠基多孔碳材料的制备方法,其特征在于,该方法包括以下步骤:

步骤一、将海藻酸钠、无水碳酸钾和三聚氰胺放置于研钵中研磨均匀,得到混合粉末;

步骤二、将步骤一中得到的混合粉末放置于瓷舟中并装入管式炉,在氮气气氛保护下升温进行活化高温热解,得到黑色固体,然后依次采用稀盐酸溶液和去离子水洗涤直至中性,再经干燥,得到氮掺杂海藻酸钠基多孔碳材料。

本发明先将碳前体海藻酸钠、活化剂无水碳酸钾和氮掺杂剂三聚氰胺进行研磨细化,使得原料充分接触并混匀,有利于后续活化高温热解过程的均匀进行,然后在氮气气氛保护下升温进行活化高温热解,再经洗涤除去多余原料及杂质并干燥,得到掺杂海藻酸钠基多孔碳材料,该过程通过直接升温行活化高温热解,在活化致孔的同时使得氮原子即时掺杂在形成的多孔碳中,提高了多孔碳材料的比表面积和孔体积,同时避免了两步法中碳前体在低温条件停留热解产生焦油等物质大量堵塞孔隙,同时活化剂和氮掺杂剂的存在有效去除焦油并促进生成微孔结构,提高了多孔碳材料的制备效率。

上述的一种氮掺杂海藻酸钠基多孔碳材料的制备方法,其特征在于,步骤一中所述海藻酸钠、无水碳酸钾和三聚氰胺的质量比为1:0.5~4:0.1~5;步骤二中所述升温进行活化高温热解的过程为:以5℃/min的速率从室温升温至700℃~900℃并保温1h~3h;步骤二中所述干燥的温度为80℃~90℃。该优选的原料质量比保证了活化剂和氮掺杂剂充分作用于海藻酸钠形成的多孔碳,进一步促进了多孔碳中孔道数量的增加以及孔径的增大,以提高多孔碳材料的吸附容量,同时避免了原料的浪费;该优选的活化高温热解过程促进多孔碳材料中孔道形成和孔径增加、提高多孔碳材料吸附容量的同时,兼顾了碳产率。

上述的一种氮掺杂海藻酸钠基多孔碳材料的制备方法,其特征在于,步骤一中所述海藻酸钠、无水碳酸钾和三聚氰胺的质量比为1:1:0.2;步骤二中所述升温进行活化高温热解的过程为:以5℃/min的速率从室温升温至800℃并保温2h;步骤二中所述干燥的温度为85℃。该优选的原料质量比和活化高温热解过程实现了多孔碳材料吸附容量和碳产率的平衡,得到的多孔碳综合吸附性能达到最佳。

另外,本发明还提供了一种上述的方法制备的氮掺杂海藻酸钠基多孔碳材料。

本发明还提供了一种上述的氮掺杂海藻酸钠基多孔碳材料在吸附水中双酚A的应用。

本发明方法制备的氮掺杂海藻酸钠基多孔碳材料具有较高的比表面积和孔体积,进而具有较强的吸附能力,在应用于吸附水中双酚A(BPA)时,其对BPA的吸附行为更符合Langmiur等温模型和拟二级动力学,在308K下其饱和吸附容量达到1180.02mg·g

本发明与现有技术相比具有以下优点:

1、本发明采用一步法将碳前体海藻酸钠、活化剂无水碳酸钾和氮掺杂剂三聚氰胺进行活化高温热解,使得活化剂无水碳酸钾和氮掺杂剂三聚氰胺同时参与制孔过程,促进了多孔碳中孔道数量的增加以及孔径的增大,极大地提高了氮掺杂海藻酸钠基多孔碳材料(SAC/N)的比表面积和孔体积,进而提高了氮掺杂海藻酸钠基多孔碳材料的吸附性能。

2、本发明采用一步法同时实现氮掺杂和活化致孔,工艺简单,流程短,提高了制备效率,对设备要求低,易于实现。

3、本发明的氮掺杂海藻酸钠基多孔碳材料具有较强的吸附能力,应用于水中双酚A的去除,不仅吸附容量高、吸附速率快,且稳定性强,表现出了极大的优势。

4、本发明的氮掺杂海藻酸钠基多孔碳材料具有明显的片状碳纳米结构,该结构缩短了BPA分子在孔隙间的传输距离,增大该碳材料与BPA之间的接触概率,从而有效提高对BPA的吸附速率,同时该碳材料中的氮元素主要以吡啶-N和吡咯-N的形式存在,作为碱基和氢受体有助于提供对BPA的吸附性能。

下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

图1a是本发明实施例1~实施例3中氮掺杂海藻酸钠基多孔碳材料的制备过程图。

图1b是本发明氮掺杂海藻酸钠基多孔碳材料吸附双酚A的机理图。

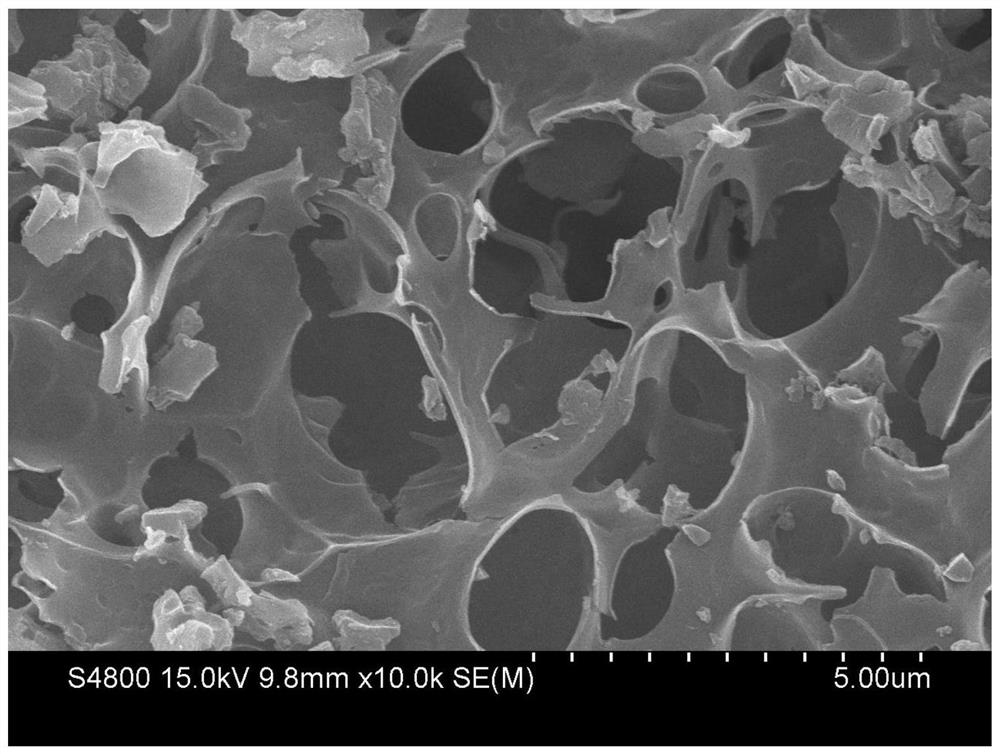

图2是本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料的扫描电镜图。

图3是本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料的N

图4是本发明对比例1制备的海藻酸钠基多孔碳材料的扫描电镜图。

图5是本发明对比例1制备的海藻酸钠基多孔碳材料的N

图6是作用时间对本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料吸附性能的影响图。

图7是作用时间对本发明对比例1制备的海藻酸钠基多孔碳材料吸附性能的影响图。

图8是腐殖酸浓度对本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料吸附性能的影响图。

图9是离子浓度对本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料吸附性能的影响图。

图10是本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料的再生性能图。

具体实施方式

如图1a所示,本发明实施例1~实施例3中氮掺杂海藻酸钠基多孔碳材料的制备过程为:将海藻酸钠与无水碳酸钾、三聚氰胺进行活化高温热解,然后依次经稀盐酸溶液和去离子水洗涤,制备得到氮掺杂海藻酸钠基多孔碳材料。

如图1b所示,本发明氮掺杂海藻酸钠基多孔碳材料吸附双酚A的机理为:氮掺杂海藻酸钠基多孔碳材料具有高的比表面积和大的孔隙体积,其对双酚A的吸附主要以孔填充为主。

本发明氮掺杂海藻酸钠基多孔碳材料的制备方法通过实施例1~实施例3和对比例1进行详细描述。

实施例1

本实施例的制备方法以海藻酸钠为碳前体、无水碳酸钾为活化剂、三聚氰胺为氮掺杂剂,通过一步法同步活化高温热解制备得到氮掺杂海藻酸钠基多孔碳材料,该制备方法包括以下步骤:

步骤一、将1g海藻酸钠、0.5g无水碳酸钾和0.1g三聚氰胺放置于研钵中研磨均匀,得到混合粉末;

步骤二、将步骤一中得到的混合粉末放置于瓷舟中并装入管式炉,在氮气气氛保护下以5℃/min的速率从室温升温至700℃保温1h进行活化高温热解,得到黑色固体,然后依次采用稀盐酸溶液和去离子水洗涤直至中性,再放置于烘箱中在80℃下干燥至恒重,得到氮掺杂海藻酸钠基多孔碳材料。

实施例2

本实施例的制备方法以海藻酸钠为碳前体、无水碳酸钾为活化剂、三聚氰胺为氮掺杂剂,通过一步法同步活化高温热解制备得到氮掺杂海藻酸钠基多孔碳材料,该制备方法包括以下步骤:

步骤一、将1g海藻酸钠、4g无水碳酸钾和5g三聚氰胺放置于研钵中研磨均匀,得到混合粉末;

步骤二、将步骤一中得到的混合粉末放置于瓷舟中并装入管式炉,在氮气气氛保护下以5℃/min的速率从室温升温至900℃保温3h进行活化高温热解,得到黑色固体,然后依次采用稀盐酸溶液和去离子水洗涤直至中性,再放置于烘箱中在90℃下干燥至恒重,得到氮掺杂海藻酸钠基多孔碳材料。

实施例3

本实施例的制备方法以海藻酸钠为碳前体、无水碳酸钾为活化剂、三聚氰胺为氮掺杂剂,通过一步法同步活化高温热解制备得到氮掺杂海藻酸钠基多孔碳材料,该制备方法包括以下步骤:

步骤一、将1g海藻酸钠、1g无水碳酸钾和0.2g三聚氰胺放置于研钵中研磨均匀,得到混合粉末;

步骤二、将步骤一中得到的混合粉末放置于瓷舟中并装入管式炉,在氮气气氛保护下以5℃/min的速率从室温升温至800℃保温2h进行活化高温热解,得到黑色固体,然后依次采用稀盐酸溶液和去离子水洗涤直至中性,再放置于烘箱中在85℃下干燥至恒重,得到氮掺杂海藻酸钠基多孔碳材料。

图2是本实施例制备的氮掺杂海藻酸钠基多孔碳材料的扫描电镜图,从图2可以看出,氮掺杂海藻酸钠基多孔碳材料中的孔非常密集,其孔隙结构也相当丰富,表面呈现出明显的、薄的碳纳米片层结构。

图3是本实施例制备的氮掺杂海藻酸钠基多孔碳材料的N

对比例1

本对比例的制备方法以海藻酸钠为碳前体、无水碳酸钾为活化剂,通过一步法同步活化高温热解制备得到海藻酸钠基多孔碳材料,该制备方法包括以下步骤:

步骤一、将1g海藻酸钠和1g无水碳酸钾放置于研钵中研磨均匀,得到混合粉末;

步骤二、将步骤一中得到的混合粉末放置于瓷舟中并装入管式炉,在氮气气氛保护下以5℃/min的速率从室温升温至800℃保温2h进行活化高温热解,得到黑色固体,然后依次采用稀盐酸溶液和去离子水洗涤直至中性,再放置于烘箱中在85℃下干燥至恒重,得到海藻酸钠基多孔碳材料。

图4是本对比例制备的海藻酸钠基多孔碳材料的扫描电镜图,从图4可以看出,该海藻酸钠基多孔碳材料具有较为均匀的纳米片结构。

图5是本对比例制备的海藻酸钠基多孔碳材料的N

将图2和图4对比可以看出,相比不掺氮的海藻酸钠基多孔碳材料,氮掺杂海藻酸钠基多孔碳材料中互连的片状结构更为明显,大大缩短吸附物质如双酚A分子在其内部运输的时间,从而有效提高吸附速率,说明本发明的制备方法使得氮原子在多孔碳制备过程中参与活化过程,使碳材料中的孔结构尤其是微孔结构增多。

将图2和图4对比可以看出,相比不掺氮的海藻酸钠基多孔碳材料,氮掺杂海藻酸钠基多孔碳材料中存在更多的中孔和微孔结构,其氮气吸附量也提升了近一倍,表明氮掺杂海藻酸钠基多孔碳材料的比表面积和孔结构更大,说明本发明的一步法制备过程中,掺杂剂三聚氰胺中的氮原子可与活化剂无水碳酸钾形成络合物,并在500℃时生成KCNO,当温度升至700℃时,碳基质将KCNO还原(KCNO+C→KCN+CO)发生碳热循环,从而产生新的碱物质(KCN),并释放CO,促进了氮掺杂海藻酸钠基多孔碳材料中孔结构的形成。

本发明氮掺杂海藻酸钠基多孔碳材料在吸附水中双酚A的应用通过实施例4进行详细描述。

实施例4

本实施例的应用包括以下步骤:将实施例3制备的氮掺杂海藻酸钠基多孔碳材料投加到含有双酚A的水溶液中振荡吸附,经过滤除去吸附复合物,得到吸附后的水溶液。

对实施例4采用的氮掺杂海藻酸钠基多孔碳材料进行XRD分析可知,该氮掺杂海藻酸钠基多孔碳材料中存在短平有序的石墨化结构作为π-电子受体,而BPA分子中的芳环结构可作为π-电子供体,吸附复合物中氮掺杂海藻酸钠基多孔碳材料与BPA之间通过π-πEDA相互作用以及氢键作用结合;进一步经XPS分析可知,该氮掺杂海藻酸钠基多孔碳材料中存在一定量的吡啶-N和吡咯-N,作为碱基和氢受体有助于实现对BPA的吸附性能。

对本发明氮掺杂海藻酸钠基多孔碳材料吸附双酚A的性能进行研究,研究的具体过程为:

双酚A溶液的配制:称取双酚A样品,先以甲醇溶解,再加入去离子水定容,配制浓度为250mg/L的双酚A溶液(甲醇质量含量不超过0.2%)。

(1)作用时间对氮掺杂海藻酸钠基多孔碳材料吸附性能的影响

分别量取11组10mL的250mg/L双酚A溶液分置于11支离心管中,在每支离心管中分别投加2mg实施例3制备的氮掺杂海藻酸钠基多孔碳材料,然后均放置于温度为303K、振荡速度为150r/min的恒温水浴振荡器中进行振荡作用,分别控制11支离心管的振荡时间为1min、5min、15min、30min、60min、90min、120min、180min、360min、480min和600min,再分别取样经0.22μm滤头过滤,得到滤液,采用高效液相色谱仪在280nm下测定滤液中双酚A(BPA)的浓度,进而计算吸附容量Q

图6是作用时间对本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料吸附性能的影响图,从图6可以看出,氮掺杂海藻酸钠基多孔碳材料对双酚A溶液中双酚A的吸附,在最初的20min内吸附速率极快,到30min吸附已经达到平衡,说明氮掺杂海藻酸钠基多孔碳材料的表面具有大量丰富的活性位点,当双酚A分子与氮掺杂海藻酸钠基多孔碳材料接触时迅速占领活性位点,并通过氮掺杂海藻酸钠基多孔碳材料中互连的片状纳米结构层扩散,缩短了双酚A分子的运输距离,提高了运输速度,使得吸附过程很快达到平衡,且平衡吸附容量达到了1000mg/g以上。

(2)作用时间对海藻酸钠基多孔碳材料吸附性能的影响

分别量取11组10mL的250mg/L双酚A溶液分置于11支离心管中,在每支离心管中分别投加2mg对比例1制备的海藻酸钠基多孔碳材料,然后均放置于温度为303K、振荡速度为150r/min的恒温水浴振荡器中进行振荡作用,分别控制11支离心管的振荡时间为1min、5min、15min、30min、60min、90min、120min、180min、360min、480min和600min,再分别取样经0.22μm滤头过滤,得到滤液,采用高效液相色谱仪在280nm下测定滤液中双酚A(BPA)的浓度,进而计算吸附容量Q

图7是作用时间对本发明对比例1制备的海藻酸钠基多孔碳材料吸附性能的影响图,从图7可以看出,海藻酸钠基多孔碳材料对双酚A溶液中双酚A的吸附,在初始阶段的30min内吸附速率较快,到360min左右吸附达到平衡,且平衡吸附容量为565mg/g左右。

将图6和图7对比可知,氮掺杂海藻酸钠基多孔碳材料对双酚A的平衡吸附量和吸附速率远远大于海藻酸钠基多孔碳材料,说明氮掺杂海藻酸钠基多孔碳材料具有较大的比表面积和孔体积,使得双酚A快速接触并吸附转移到氮掺杂海藻酸钠基多孔碳材料的孔道中,提高了平衡吸附量,同时氮掺杂海藻酸钠基多孔碳材料中密集的层状纳米结构极大缩短了双酚A转移运输速率,从而提高了吸附速率。

(3)腐殖酸浓度对氮掺杂海藻酸钠基多孔碳材料吸附性能的影响

为更好的模拟实际废水组分,配制5组腐殖酸-双酚A水溶液,且5组腐殖酸-双酚A水溶液中的双酚A浓度均为250mg/L,腐殖酸的浓度分别为0mg/L、10mg/L、25mg/L、50mg/L和100mg/L,分别取10mL的5组腐殖酸-双酚A水溶液,然后分别投加2.0mg实施例3制备的氮掺杂海藻酸钠基多孔碳材料,均放置于温度为303K、振荡速度为150r/min的恒温水浴振荡器中进行振荡作用12h,再分别取样经0.22μm滤头过滤,得到滤液,采用高效液相色谱仪在280nm下测定滤液中双酚A(BPA)的浓度,进而计算平衡吸附容量Q

图8是腐殖酸浓度对本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料吸附性能的影响图,从图8可以看出,随着腐殖酸-双酚A水溶液中腐殖酸浓度的增加,氮掺杂海藻酸钠基多孔碳材料对双酚A的平衡吸附容量呈现微弱的下降趋势,说明氮掺杂海藻酸钠基多孔碳材料与腐殖酸分子之间形成范德华力,并产生π-πEDA作用有效堵塞氮掺杂海藻酸钠基多孔碳材料孔道;此外,氮掺杂海藻酸钠基多孔碳材料的表面倾向于与腐殖酸分子形成疏水相互作用并有效地与双酚A竞争,从而导致了吸附容量的降低,但降低效果不明显。

(4)离子浓度对氮掺杂海藻酸钠基多孔碳材料吸附性能的影响

离子强度的存在引起静电屏蔽作用,影响吸附剂与吸附质之间的作用强度,从而对吸附性能产生影响,为了研究离子强度对吸附效果的影响,将水中四种常见的阳离子即Na

图9是离子浓度对本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料吸附性能的影响图,从图9可看出,水中四种常见的阳离子即Na

(5)氮掺杂海藻酸钠基多孔碳材料再生性能的研究

在本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料对双酚A达到吸附平衡后,将其放入50mL甲醇中连续搅拌12h进行双酚A脱附,然后采用超纯水洗涤至pH为中性并烘干,完成再生实验,得到脱附后的氮掺杂海藻酸钠基多孔碳材料,将2.0mg脱附后的氮掺杂海藻酸钠基多孔碳材料投加到浓度为250mg/L的双酚A溶液中,然后放置于温度为303K、振荡速度为150r/min的恒温水浴振荡器中振荡作用12h进行再吸附,再取样经0.22μm滤头过滤,得到滤液,采用高效液相色谱仪在280nm下测定滤液中双酚A(BPA)的浓度,进而计算吸附容量Q

图10是本发明实施例3制备的氮掺杂海藻酸钠基多孔碳材料的再生性能图,从图10可以看出,经过4次再生实验后,氮掺杂海藻酸钠基多孔碳材料的吸附容量从894.31mg/g降低至610.45mg/g,降低比率为31.74%,仍表现出较高的吸附容量,说明了本发明方法制备的掺杂海藻酸钠基多孔碳材料具有优异的可重复利用性能,其作为用于大规模污水处理的酚类污染物吸附剂具有很大的应用前景。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

- 一种氮掺杂海藻酸钠基多孔碳材料及其制备方法和应用

- 一种煤焦油基氮掺杂多孔碳材料的制备方法及其产品和在超级电容器中的应用