一种多工位全自动输液器包装系统

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及输液器包装设备领域技术,尤其是指一种多工位全自动输液器包装系统。

背景技术

一次性输液器在医疗领域中的使用十分广泛,因此输液器的需求量较大,输液器一般由静脉针、护帽、输液软管、药液过滤器、流速调节器、滴壶、瓶塞穿刺器和进气管空气过滤器连接组成。

现在的输液器包装机一般需要通过手工的方式将置于包装袋中的输液器进行包装,从输液器的输送搬运、绕制、打包、热封都需人工操作,增加了操作成本,降低了对输液器的生产效率。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种多工位全自动输液器包装系统,其解决了人工打包带来的成本和生产效率的问题。

为实现上述目的,本发明采用如下之技术方案:

一种多工位全自动输液器包装系统,包括有链条输送机和多个包装机;

所述链条输送机用以对输液器进行输送;

多个所述包装机间隔位于所述链条输送机的侧旁;每一包装机均包括

基架,

衔接机构,设于基架上,所述衔接机构将所述链条输送机上的输液器取下并送至绕制机构;

绕制机构,设于基架上并位于衔接机构的输出端侧旁;所述绕制机构将输液器绕制成卷;

取料装袋机构,设于基架上并位于绕制机构的侧旁;所述取料装袋机构包括供袋机构和取料装袋机构;所述供袋机构用以输送包装袋;所述取料装袋机构将绕制的输液器装入包装袋内;

真空包装机构,设于所述基架上并位于所述取料装袋机构的输出端侧旁;所述真空包装机构对装料的包装袋进行抽真空;

热封边机构,设于所述基架上并位于所述真空包装机构的输出端侧旁,所述热封边机构对抽真空的包装袋进行封边。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

通过链条输送机的设置,实现了对输液器的自动输送搬运;衔接机构对链条输送机上输液器取下送入包装机中;绕制机构对送入的输液器进行绕制成圈;取料装袋机构将绕制的输液器装袋打包;真空包装机构对打包的包装袋进行抽真空,减少包装袋的体积,同时将包装袋内的杂质灰尘等吸走;热封边机构对抽真空后的包装袋进行自动热熔封边。从而实现了对输液器的输送搬运、衔接、绕制、打包、抽真空和热封全自动化,大大提升了生产效率,降低了人工成本。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

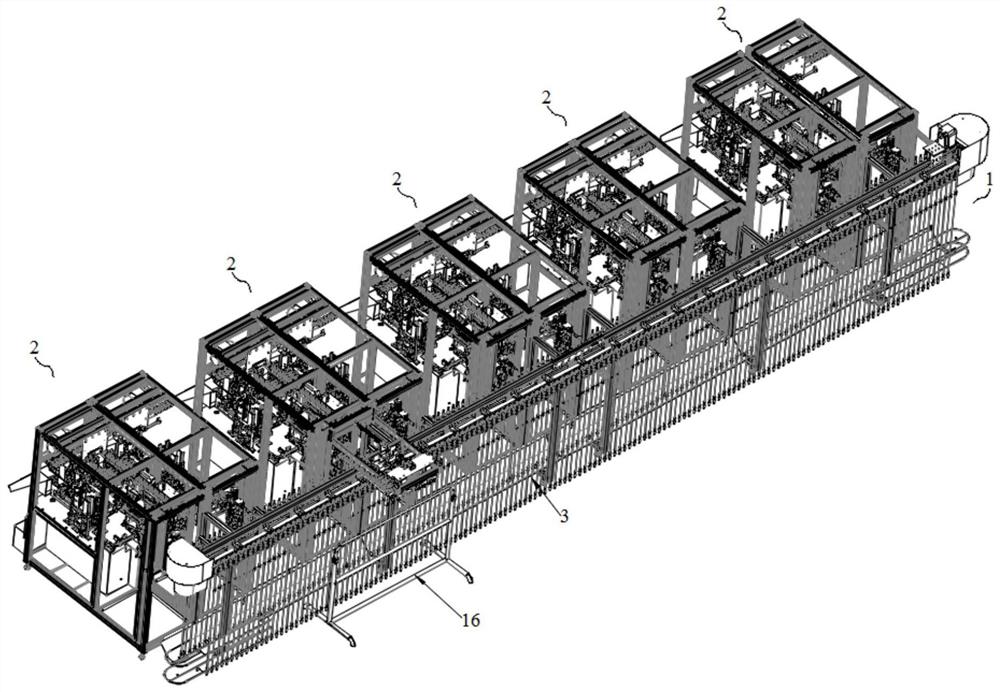

图1是整机设备的立体图;

图2是链条输送机1的立体图;

图3是图2中A处的局部放大图;

图4是链条输送机1的另一角度立体图;

图5是图4中B处的局部放大图;

图6是本发明之较佳实施例中机架与夹料机构的装配图;

图7是图6中C处的局部放大图;

图8是本发明之较佳实施例中下料机构的立体图;

图9是本发明之较佳实施例中打开单元的结构示意图;

图10是本发明之较佳实施例中下料单元的组装装配图;

图11是本发明之较佳实施例中下料单元的分解图;

图12是本发明之较佳实施例的组装立体示意图;

图13是本发明之较佳实施例中第一衔接装置和第二衔接装置的装配示意图;

图14是本发明之较佳实施例中第一衔接装置和第二衔接装置的另一角度装配示意图;

图15是本发明之较佳实施例中第一衔接装置的立体图;

图16是本发明之较佳实施例中第一衔接装置的另一角度立体图;

图17是本发明之较佳实施例中第二衔接装置的立体图;

图18是本发明之较佳实施例中真空机构的立体图;

图19是本发明之较佳实施例中真空机构的另一角度立体图;

图20是本发明之较佳实施例中真空机构的局部示意图;

图21是本发明之较佳实施例中真空机构的另一局部示意图;

图22是本发明之较佳实施例中吸真空装置的立体图;

图23是本发明之较佳实施例热封边机构的组装立体示意图;

图24是本发明之较佳实施例热封边机构的局部分解图;

图25是本发明之较佳实施例热封边机构的完全分解图;

图26是本发明之较佳实施例热封边机构的剖视图。

具体实施方式

请参照图1至图26所示,其显示出了本发明之较佳实施例的具体结构,包括有链条输送机1和多个包装机2。

所述链条输送机1用以对输液器3进行输送。

多个所述包装机2间隔位于所述链条输送机1的侧旁;每一包装机2均包括基架4,

衔接机构5,设于基架4上,所述衔接机构5将所述链条输送机1上的输液器3取下并送至绕制机构6;

绕制机构6,设于基架4上并位于衔接机构5的输出端侧旁;所述绕制机构6将输液器3绕制成卷;

取料装袋机构7,设于基架4上并位于绕制机构6的侧旁;所述取料装袋机构7包括供袋机构71和取料装袋机构72;所述供袋机构71用以输送包装袋15;所述取料装袋机构72将绕制的输液器3装入包装袋15内;

真空包装机构8,设于所述基架4上并位于所述取料装袋机构7的输出端侧旁;所述真空包装机构8对装料的包装袋15进行抽真空;

热封边机构9,设于所述基架4上并位于所述真空包装机构8的输出端侧旁,所述热封边机构9对抽真空的包装袋15进行封边。

如图12至图17,在一个是实例中,衔接机构5包括第一衔接装置51,其将所述链条输送机1上的输液器3取下并送至第二衔接装置52;第二衔接装置52,其将所述第一衔接装置51上的输液器3取走并移至绕制机构6中;所述第二衔接装置52与所述第一衔接装置51间隔排布;所述第一衔接装置51包括第一机架511、第一驱动单元512、第一安装架513、第二驱动单元514、第二安装架515以及第一取料单元516;所述第一驱动单元512设置于第一机架511上;所述第一安装架513可转动地安装于第一机架511上,所述第一驱动单元512驱动第一安装架513转动;所述第二驱动单元514设于第一安装架513上并随第一安装架513转动;所述第二安装架515可转动地安装于第二驱动单元514上,所述第二驱动单元514驱动所述第二安装架515转动;所述第一取料单元516设置于第二安装架515上并随第二安装架515转动;所述第一取料单元516将所述链条输送机1上的输液器3取下;所述第二衔接装置52包括第二机架521、第三驱动单元522、滑动架523、第三安装架524以及第二取料单元525;所述第三驱动单元522设置于第二机架521上;所述滑动架523可滑动地设置于第二机架521上,所述第三驱动单元522驱动滑动架523滑动;所述第三安装架524设置于滑动架523上并随滑动架523滑动;所述第二取料单元525设置于第三安装架524上并随第三安装架524活动;所述第二取料单元525将所述第一取料单元516上的输液器3取走并放入所述绕制机构6。

可选地,所述第一衔接装置51包括第一机架511、第一驱动单元512、第一安装架513、第二驱动单元514、第二安装架515以及第一取料单元516;所述第一驱动单元512设置于第一机架511上;所述第一安装架513可转动地安装于第一机架511上,所述第一驱动单元512驱动第一安装架513转动。

所述第二驱动单元514设于第一安装架513上并随第一安装架513转动;所述第二安装架可转动地安装于第二驱动单元514上,所述第二驱动单元514驱动所述第二安装架515转动。所述第一取料单元516设置于第二安装架515上并随第二安装架515转动;所述第一取料单元516将所述链条输送机1上的输液器3取下。通过所述第一驱动单元514的第一次驱动转动使夹取在第一取料单元516上输液器3从垂直摆放变成水平摆放,再经第二驱动单元514的驱动转动,使第一取料单元516上输液器3与后面的第二取料单元方向一致。

所述第二衔接装置52包括第二机架521、第三驱动单元522、滑动架523、第三安装架524以及第二取料单元525。所述第三驱动单元522设置于第二机架521上;所述滑动架523可滑动地设置于第二机架521上,所述第三驱动单元522驱动滑动架523滑动。所述第三安装架524设置于滑动架523上并随滑动架523滑动。所述第二取料单元525设置于第三安装架524上并随第三安装架524活动。所述第二取料单元525将所述第一取料单元516上的输液器3取走并放入所述绕制机构6。通过第三驱动单元522、滑动架523、第三安装架524以及第二取料单元525的配合完成对第一衔接装置51上的输液器3夹取和输送。

所述第一驱动单元512包括有气缸5121、齿条5122、转轴5123以及齿轮5124;所述气缸5121设置于第一机架511上。所述齿条5122设于气缸5121的输出轴上,所述气缸5121驱动所述齿条5122上下活动。所述转轴5123的一端可转动地设于第一机架511上,另一端与所述第一安装架513固定连接。所述齿轮5124安装于所述转轴5123上,且所述齿轮5124与所述齿条5122啮合,所述齿条5122驱动所述齿轮5124转动并带动所述转轴5123转动;所述转轴5123带动第一安装架513转动。气缸5121的输出轴带动齿条5122向下运动,与齿条5122啮合的齿轮5124在齿条5122的作用下转动,固定在齿轮5124上的转轴5123也随之转动,固定在转轴5123上的第一安装架513也随之转动,第一安装架513从垂直状态转到水平状态,即第一取料单元516上的输液器随之转动改变摆放状态。

所述第二驱动单元514为旋转气缸514,所述第二安装架515安装于旋转气缸514的输出台上,所述旋转气缸514驱动第二安装架515转动。再次转动,使得第一取料单元516上的输液器3与第二取料单元525的方向一致,便于第二取料单元525对输液器3的夹取。

所述第一取料单元516包括两组间隔设置在第二安装架515上的取料组件;两组取料组件分别夹取输液器3的两端。每一所述取料组件均包括有第一气缸5161、第二气缸5162和两夹臂5163;所述第一气缸5161设置与第二安装架515上;所述第二气缸5162设于第一气缸5161的输出端,所述第一气缸5161驱动所述第二气缸5162伸出或者缩回。第一气缸5161驱动所述第二气缸5162伸出时,带动两夹臂5163伸入链条输送机1内夹取输液器3。所述两夹臂5163间隔设置于第二气缸5162的输出端,所述第二气缸5162驱动两夹臂5163彼此靠近夹取输液器3或者彼此远离张开放下输液器3;且两夹臂5163夹取输液器3位置的外形是与输液器3的外形相适配的,从而避免夹伤输液器。当然,取输液器3的结构,不局限于这种结构,也可以其它的结构。

所述第三驱动单元522包括有电机5221、皮带组件5222以及丝杆5223;该电机5221设置于第二机架521上。所述皮带组件5222设置于第二机架521上,且所述皮带组件5222的一端与所述电机5221的输出轴相连接,另一端与所述丝杆5223连接;所述丝杆5223可转动地设于第二机架521上。所述电机5221通过所述皮带组件5222带动所述丝杆5223转动;所述滑动架523通过一螺母块424与所述丝杆5223螺纹连接,以使带动所述滑动架523滑动,从而完成对输液器3的输送。当然此处驱动方式不局限于使用电机的方式,也可以为其它的驱动方式,例如气缸驱动等。

所述第二取料单元525包括有包括间隔设置在第三安装架524上两取料组件,两组取料组件分别夹住输液器3的两端。每一取料组件均包括有第一气缸5251、支架5252、第二气缸5253以及两夹臂5254;所述第一气缸5251设置于第三安装架524上。所述支架5252设置于第一气缸5251的输出端上,所述第一气缸5251驱动所述支架5252上下活动,即伸入第一取料单元516中。所述第二气缸5253设置于支架5252上并随支架5252活动;两所述夹臂5254间隔设置于第二气缸5253的输出端,所述第二气缸5253驱动两夹臂5254彼此靠近夹取输液器3或者彼此远离张开放下输液器3。第一气缸5251带动两夹臂5254向下伸出,第二气缸5253驱动两夹臂5254夹取输液器3。

所述第三安装架524上辅助夹取单元53,所述辅助夹取单元53包括有两导杆531、一滑块532以及一夹子533。所述两导杆531上下间隔排布于第三安装架524上;所述滑块532的上下端分别安装于两导杆531上,且所述滑块532于两所述导杆531上滑动。所述夹子533设置于滑块532上并随所述滑块532滑动;夹子533的底面凹设有V形槽,用于卡输液器3。且所述夹子533与两所述夹臂5254正对。

靠近上端的所述导杆531上设有锁块534,以用于固定所述滑块532在所述导杆531上的位置;所述锁块534通过螺丝设于所述导杆531上。锁块534为两个,通过两个锁块534靠在滑块532的两侧即可实现滑块532的定位。

所述第三安装架524上设有传感器54,所述传感器54的感应端正对所述夹子533。传感器54感应到输液器3卡到夹子533上后,启动下一步动作。

衔接机构5的工作原理如下:

第一步,第一取料单元516伸入链条输送机1中夹取输液器3。

第二步,第一驱动单元512工作,带动第一取料单元516上的输液器3从垂直状态转到呈水平状态。

第三步,第二驱动单元514工作,带动第一取料单元516上的输液器3与第二取料单元525的方向一致,同时第一取料单元516夹取端伸到第二取料单元525正下方;

第四步,第二取料单元525工作,将第一取料单元516上的输液器3夹取,同时,第一取料单元516不再工作,不再夹取输液器3。

第五步,第三驱动单元522动作,推动第二取料单元525移动,当第二取料单元525移动到绕制机构6上方时,第二取料单元525将输液器3放置绕制机构6上,输送完成。

绕制机构6和取料装袋机构7为现有技术,本处不再详述。

在一个实施例中,图18至图22,真空包装机构8包括机架81,

第一夹袋装置82,其设置于所述机架81上,用于对包装袋15进行夹紧固定。

检测袋装置83,其设置在所述第一夹袋装置82上;所述检测袋装置83随第一夹袋装置82夹紧包装袋时对包装袋15进行检测。检测袋装置83用于判断是否有包装袋15存在,避免空运作。

检测输液器装置84,其设置在所述第一夹袋装置82上并于所述检测袋装置83间隔排布。所述检测输液器装置84随第一夹袋装置82夹紧包装袋时对包装袋15中的输液器进行检测。检测输液器装置84用于检测包装袋15中是否有输液器,从而避免空袋包装。

开袋口装置85,其设置于所述机架81上,并位于所述第一夹袋装置82的上方。所述开袋口装置85的一端从包装袋15的袋口插入包装袋15内,促使包装袋15的袋口处于打开状态。开袋口装置85将包装袋15的袋口打开,从而便于后续从袋口处抽真空。

吸真空装置86,其设置于所述机架81上,并位于所述开袋口装置85侧旁;所述吸真空装置86的吸气端包住包装袋15的袋口并进行抽真空。吸真空装置86对包装袋15进行抽真空,使包装袋内部为真空状态,从而减少包装袋的体积,同时使输液器处于更干净的环境。

第二夹袋装置87,其设置于所述开袋口装置85上,并位于所述吸真空装置86侧旁;所述第二夹袋装置87用以夹紧包装袋15袋口位置并作用于开袋口装置85插入包装袋15中的一端上。第二夹袋装置87将包装袋15袋口周缘紧压在开袋口装置85插入包装袋15内的那一端上,避免包装袋15的袋口开口过大,从而更利于抽真空,也避免外界杂质进入包装袋15中。

所述第一夹袋装置82包括支架821、夹子气缸822、两第一夹块823、两第二夹块824。所述夹子气缸822设置于支架821上。两所述第一夹块823和两所述第二夹块824分别设置于所述夹子气缸822的输出轴上,所述夹子气缸822同步驱动两所述第一夹块823和两所述第二夹块824彼此靠近或者远离。所述第一夹块823和所述第二夹块824靠近时就是夹紧包装袋。所述检测袋装置83设置于位于上端的第一夹块823上;所述检测输液器装置84设置于位于下端的第一夹块823上。检测袋装置83和检测输液器装置84随对应的第一夹块823活动,从而完成检测。

所述检测袋装置83包括有安装架831、导向块832、检测柱833、弹簧834以及传感器835。所述安装架831设置于上端第一夹块823的外侧面。所述导向块832设置于安装架831上;所述检测柱833可移动地安装于安装架831上,且所述检测柱833的一端穿过导向块832和第一夹块823。所述弹簧834套设于检测柱833外,且所述弹簧834的一端抵于导向块832上,另一端抵于所述安装架831上,且所述弹簧834促使检测柱833的一端伸出所述第一夹块823的内侧,用于抵触包装袋15,当然此处不仅限使用弹簧834,也可以为其他的弹性件。所述传感器835设置于安装架831上并于检测柱833的另一端位置相对应,所述检测柱833的一端抵触到包装袋15时,所述检测柱833移动,促使所述检测柱833的另一端伸入传感器835中感应检测。当检测柱833的另一端伸入传感器835中感应到,说明检测柱833的一端抵触到包装袋15了,即检测到包装袋15的存在。

所述检测输液器装置84包括有安装架841、导向块842、导柱843、检测盘844、弹簧845以及传感器846。所述安装架841设置于下端第一夹块823的外侧面;所述导向块842设置于安装架841上。所述导柱843可移动地安装于安装架841上,且所述导柱843的一端穿过导向块842和第一夹块823。所述检测盘844设置导柱843的一端上并位于第一夹块823的内侧,所述检测盘844随导柱843活动。所述弹簧845套设于导柱843外,且所述弹簧845的一端抵于导向块842上,另一端抵于所述安装架841上,且所述弹簧845促使导柱843的一端伸出所述第一夹块823的内侧,用以所述检测盘844抵触包装袋15中的输液器。所述传感器846设置于安装架841上并于导柱843的另一端位置相对应,所述检测盘844抵触到包装袋内的输液器时,带动所述导柱843移动,促使所述导柱843的另一端伸入传感器846中感应检测。检测输液器装置84的工作原理与上述检测袋装置83的工作原理相同,此处不再详述。

该机构还包括有旋转气缸88,所述支架821安装于旋转气缸88上;所述旋转气缸88带动第一夹袋装置82旋转90°,以使抽真空完成的包装袋15摆放呈另一角度适配后续加工。

该机构还包括有推动气缸89,所述推动气缸89设置于机架81上,所述推动气缸89的输出轴与所述旋转气缸88连接,所述推动气缸89推动旋转气缸88和夹袋装置20入下一道工序。

所述开袋口装置85包括有第一气缸851、第一安装架852、第二气缸853、第二安装架854、第三气缸855以及插板856。所述第一气缸851设置于机架81上。所述第一安装架852设置于所述第一气缸851的输出轴上,所述第一气缸851驱动所述第一安装架852左右滑动;第一气缸851用于开袋口装置85的位置调节。所述第二气缸853设置于所述第一安装架852上并随所述第一安装架852滑动。所述第二安装架854设置于第二气缸853的输出轴上,所述第二气缸853驱动所述第二安装架854上下滑动,其促使后续插板856从上插入包装袋15中。所述第三气缸855设置于第二安装架52上并随第二安装架52活动。所述插板856的一端设置于所述第三气缸855的输出轴上,所述插板856的另一端于包装袋15的袋口插入包装袋15内。所述第三气缸855驱动插板856的另一端于包装袋15内移动,促使包装袋15袋口打开,插板856移动可将包装袋15袋口完全打开,便于后续抽真空。

所述吸真空装置86包括有真空泵861、气管862、连接管863以及作用块864。该真空泵861设置于机架81上。该连接管863和作用块864均设置于所述第二安装架854上并随所述第二安装架854活动。所述气管862连接于真空泵861和连接管863上。所述作用块864的上下表面贯穿有开槽8641;所述包装袋15的上端从开槽8641的下端开口伸入开槽8641中。所述插板856于开槽8641的上端开口插入并插进包装袋15中;所述连接管863与所述开槽8641相连通。真空泵861抽真空,吸力作用于开槽8641中,从而将包装袋15内的空气抽走。

所述第二夹袋装置87包括有夹子气缸871以及两夹块872;所述夹子气缸871设置于第二安装架854上。两所述夹块872设置于夹子气缸871的两输出端上,所述夹子气缸871驱动两所述夹块872彼此靠近或者远离。且两所述夹块872位于所述作用块864的下方,且两者紧靠。所述夹子气缸871驱动两所述夹块872夹紧包装袋15袋口位置并作用于所述插板856上,促使包装袋15的内侧面紧贴于插板856上。避免包装袋15的袋口开口过大,从而更利于抽真空,也避免外界杂质进入包装袋15中。

真空包装机构8的工作原理如下:

第一步,包装袋15被送至该机构中,且包装袋15的上端伸入开槽8641中;

第二步,第一夹袋装置82工作,将包装袋15夹紧,同时,检测袋装置83和检测输液器装置84随第一夹袋装置82工作时完成检测,当检测袋装置83检测到有包装袋和检测输液器装置84检测到有输液器后,进行下一步动作,当检测缺少其中一个部件,该机构停止工作。

第三步,开袋口装置85工作,插板856插入包装袋15中并移动将包装袋15的袋口打开;

第四步,第二夹袋装置87夹紧包装袋15袋口位置并作用于所述插板856上,促使包装袋15的内侧面紧贴于插板856上;避免包装袋15的袋口开口过大,从而更利于抽真空,也避免外界杂质进入包装袋15中;

第五步,吸真空装置86工作,对包装袋15进行抽真空,是包装袋15内部处于真空状态。

第六步,抽真空完成就,吸真空装置86停止工作,第二夹袋装置87复原;旋转气缸88带动第一夹袋装置82旋转90°,接着,推动气缸89推动第二夹袋装置87和包装袋15送入下一道工序。

在一个实施例中,图23至图26所示,热封边机构9包括有基座91。所述基座91上设置有驱动装置92。所述驱动装置92的两端输出轴上均设置有热封边装置93,两所述热封边装置93相对设置,且两所述热封边装置93之间形成放袋空间901,包装袋15的上端一部分位于放袋空间901中。所述驱动装置92驱动两所述热封边装置93彼此靠近或者远离,两热封边装置93彼此靠近时夹紧包装袋15并加热封边,两热封边装置93彼此远离时包装袋15热封边完成。每一所述热封边装置93上均可移动地安装有安装块94;且所述安装块94与所述热封边装置93之间抵接有弹性件95;所述弹性件95的一端抵于所述安装块94的一壁面上,所述弹性件95的另一端抵于所述热封边装置93上。所述安装块94促使所述弹性件95压缩。且每一所述安装块94上均设置有防粘板96,且所述防粘板96位于所述热封边装置93的侧旁。所述弹性件95促使所述防粘板96的一端伸入所述放袋空间901中夹紧包装袋15,以使热封边装置93退出时防止包装袋15粘在热封边装置93上。

所述基座91的上下表面贯穿有条形孔911,从而便于调节整个装置的位置。

所述驱动装置92为气缸,所述气缸的两端均具有输出轴,两所述热封边装置93分别安装于气缸两端的输出轴上。气缸两端的输出轴分别驱动一热封边装置93同步移动。当然驱动装置92也不局限于气缸,也可以为其他的驱动部件,例如油缸等。

所述热封边装置93包括有金属加热板931和加热膜932;该金属加热板931与上述气缸的输出轴连接。所述加热膜932设于金属加热板931上并位于所述放袋空间901中。加热膜932直接作用于包装袋15需要封边位置。当然热封边装置93也可以其他可以对包装袋15进行封边的结构。

所述金属加热板931的上下表面贯穿形成有安装腔9311,所述安装块94和弹性件95均位于安装腔9311中。且安装块94的一侧面上凹设有第一定位孔941,对应的,所述安装腔9311的内壁上凹设有第二定位孔9312;所述弹性件95的一端插入第一定位孔941中定位;弹性件95的另一端插入第二定位孔9312中定位,从而避免弹性件95压缩时偏位。

所述安装块94与所述热封边装置93之间抵接有两弹性件95,且两所述弹性件95间隔排布。采用两弹性件95接触,更加的稳固。

在本实施例中,所述弹性件95为弹簧。当然弹性件95也可以为其他弹性结构的部件。

所述防粘板96包括上板961和下板962,所述上板961固定在安装块94的上表面。所述下板962固定在安装块94的下表面。采用上下板的结构,从而更有效避免包装袋15粘在热封边装置93上。

所述上板961的底面安装有滑块97,对应的,所述加热封边装置93的上表面设有滑轨98;所述滑块97与滑轨98滑动配合安装。从而使上板961移动更加的顺畅。

热封边机构9的工作原理如下:

第一步,将包装袋15的上端放入放袋空间901中;

第二步,驱动装置92驱动两热封边装置93彼此靠近,同时防粘板96随热封边装置93活动,两防粘板96先接触到包装袋15并夹紧包装袋15的上端,驱动装置92驱动两热封边装置93继续靠近,此时弹性件95在防粘板96的作用下压缩;直到两热封边装置93压在包装袋15上,并对包装袋15进行热封边。

第三步,热封边装置93对包装袋15热封边完成后,驱动装置92驱动两热封边装置93彼此远离不再对包装袋15进行封边;而防粘板96在弹性件95的弹力作用下还夹紧包装袋15,从而使包装袋15不会粘在热封边装置93上,当防粘板96随热封边装置93移动到一定距离后,两防粘板96分离不再夹紧包装袋15,包装袋15掉下加工完成。

如图1至图11所示,链条输送机1,包括机架10,

链条输送机构11,其设置于机架10上;当然输送装置不局限于链条的输送方式,也可以为其它的输送方式。

多个夹料机构12,所述多个夹料机构12间隔设置在所述链条输送机构11上,所述链条输送机构11带动多个所述夹料机构12于机架10上转动;所述夹料机构12用于夹取输液器3。每一夹料机构12夹取一个输液器3,在通过所述链条输送机构11带动多个夹料机构12转动,从而完成对输液器3的输送。

多个开启机构13,所述多个所述开启机构13间隔设置在机架10上并对应包装机2位置设置;所述多个开启机构13用于将所述多个夹料机构12张开,以使所述夹料机构12上的所述输液器3取下送至包装机2。包装机2的数量为间隔排布的多个;当夹料机构12转动包装机2位置时,对应的,开启机构13对夹料机构12工作,将夹料机构12从夹持状态切换到松开状态,从而使夹料机构12上输液器3取走,进入下一道工序。

下料机构14;所述下料机构14设置于机架10上;且下料机构14位于夹料机构12沿链条输送机构11输送方向的后方;即下料机构14位于夹料机构12输出端后方,下料机构14用于将夹料机构12未给到包装机2中的输液器3取走回收。

所述下料机构14包括有打开单元141和下料单元142;所述打开单元141用于将所述夹料机构12张开,以使夹料机构12对未送入包装机2的输液器3松开。所述下料单元142与打开单元141间隔排布,所述下料单元142用于将夹料机构12松开的所述输液器3取走下料。通过打开单元141和下料单元142配合动作,从而完成对未取走的输液器3下料回收。

所述夹料机构12包括有一基块121、一安装块122、两夹持臂123以及两弹簧124;该基块121与所述链条输送机构11连接,所述链条输送机构11带动所述基块121于所述机架10上转动。该安装块122设置于基块121的外侧面并随基块121转动,且所述安装块122的顶面两侧均凹设有避让槽1221。所述两夹持臂123分别通过一枢接轴枢接在所述安装块122上;且所述夹持臂123的内端位于所述避让槽1221中,所述夹持臂123外端伸出所述安装块122外,且两所述夹持臂123外端的内侧面上均凹设有夹持槽1231,两所述夹持槽1231用于夹持所述输液器3。所述弹簧124的一端抵于对应所述夹持臂123的内端上,所述弹簧124的另一端抵于所述避让槽1221的内壁上;两所述弹簧124促使两所述夹持臂123的外端夹取所述输液器3。正常状态下,夹持臂123在弹簧124的弹力作用下是夹紧输液器3的。

所述基块121的顶面、底面和内侧面上均安装有轴承125,对应的,所述机架10上对应轴承125位置开设有环形轨道101;所述轴承125于对应的所述环形轨道101中滚动。通过采用轴承125和环形轨道101配合的方式,导引夹料机构12在机架10上转动,从而运作起来更加的顺畅。同时,基块121三面都安装轴承125于环形轨道101配合,三面受限,使其结构更加的稳定。

其一所述夹持臂123的外端凸设有凸块1232;对应的,另一所述夹持臂123的外端凹设有凹槽1233。夹持状态下,所述凸块1232伸入所述凹槽1233中定位。采用凸块1232和凹槽1233配合的结构,夹持输液器3时更加的稳定,同时有效避免硬性夹持导致输液器3夹伤。

每一所述开启机构13均包括有夹子气缸131;所述夹子气缸131设置于机架10上。所述夹子气缸131的两夹臂1311的内侧面上均设有轴承132。所述夹子气缸131驱动两夹臂1311夹持时,两所述轴承132分别抵于两所述夹持臂123的内端外侧面,促使两所述弹簧124压缩,以使两所述夹持臂123的外端张开。位于同一夹料机构12上的两所述夹持臂123的外端在开启机构13的挤压下张开,其原理类似于手按压夹子一样;在夹料机构12张开的同时,包装机2上对应的装置将夹料机构12上的输液器3取走进入包装机中。且每次轴承132挤压的位置基本不同,避免经常作用在同一点上,从而提高使用寿命。

所述打开单元141包括第一气缸1411、滑动架1412和两打开组件1413;所述第一气缸1411设于机架10上。所述滑动架1412可上下滑动地设置于机架10上,且所述滑动架1412的一端与所述第一气缸1411的输出轴相连接,所述第一气缸1411驱动所述滑动架1412于所述机架10上滑动。所述两打开组件1413间隔设置于滑动架1412上并随滑动架1412滑动。

每一所述打开组件1413均包括夹子气缸14131、两安装板14132和多个压臂14133;所述夹子气缸14131设置于滑动架1412上。所述两安装板14132分别设于所述夹子气缸14131的两夹臂141311上。所述夹子气缸14131驱动两所述安装板14132左右移动;多个所述压臂14133间隔设置于两所述安装板14132的底面;且每一所述压臂14133的下端设有轴承14134。工作状态下,所述第一气缸1411带动多个所述压臂14133伸入夹持臂123的内端外侧旁,所述夹子气缸14131上的两夹臂141311相向移动时,位于多个所述压臂14133上的轴承14134压在对应的所述夹持臂3的内端外侧面,促使所述弹簧124压缩,以使夹持臂123的外端张开。其原理跟开启机构13类似。且巧妙采用一夹臂141311带动多个压臂14133动作,从而完成对多个夹料机构12的打开,提升了生产效率。

所述下料单元142包括有第一气缸1421、滑动架1422和两夹料组件1423;所述第一气缸1421设于机架10上。所述滑动架1422可前后滑动地设置于机架10上,且所述滑动架1422的一端与所述第一气缸1421的输出轴相连接,所述第一气缸1421驱动所述滑动架1422于所述机架10上滑动。所述两夹料组件1423间隔设置于滑动架1422上并随滑动架1422滑动;每一所述夹料组件1423均包括夹子气缸14231、两安装板14232和多个夹臂14233;所述夹子气缸14231设置于滑动架1422上。所述两安装板14232分别设于所述夹子气缸14231的两夹臂142311上;所述夹子气缸14231驱动两所述安装板14232左右移动。多个所述夹臂14233间隔设置于两所述安装板14232的底面。工作时,所述第一气缸1421拉动多个所述夹臂14233向前运动并移到所述输液器3的侧旁,所述夹子气缸14231上的两夹臂142311相向移动时,相邻两所述夹臂14233夹持所述输液器3,第一气缸1421向后拉动滑动架1422,从而将所述输液器3送出,到达指定位置后,夹臂14233松开完成对输液器的下料回收。下料单元142的结构原理与打开单元141的结构原理类似。

所述下料单元142的外端下方放有用于将下料单元142回收的输液器摆放的回放架16。夹臂14233松开后输液器3掉在回放架16上进行回收。

以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种多工位全自动输液器包装系统

- 一种多工位全自动输液器包装系统