一种自粘性餐具及其制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及餐具及其制备方法的技术领域,特别涉及一种自粘性餐具及其制备方法。

背景技术

硅胶餐具相对于陶瓷、塑胶、五金餐具来说,硅胶餐具与温度配合融洽,无论食物是冷是热,能保护食物本身的温度,减少温度的变化和流失,一段时间内放在硅胶碗或者盆的食物还能保持原来的温度,在使用时不会把相应的温度传递给使用者。

硅胶材质经过高温蒸煮后,不会产生有害物质;不会吸附油污;其本身具有干燥剂作用,不会因为长期储存而发霉,质变。而且因为硅胶耐温的特性,能耐温240℃的高温而不变形,-40℃不会产生硬化现象,并且清洗容易,可以少使用甚至不使用含有化学物质的清洁剂,实用性和便利性都很强,因而儿童硅胶餐具也受到消费者的欢迎,特别是带吸附功能的餐具,现有带吸附功能的餐具通常在底部设置弧形软质硅胶,在使用时,通过将餐具底部的空气压缩,使餐具底部、弧形软质硅胶的底部与桌面紧密相连(形成真空)实现吸附,但是这种吸附餐具的制备方法通常需将餐具和弧形软质硅胶分开制备,再将硅胶与餐具底部连接,然而凸出的弧形软质硅胶使餐具整体的体积增加,不便于外出携带。

可见,现有技术还有待改进和提高。

发明内容

鉴于上述现有技术的不足之处,本发明的目的在于提供一种自粘性餐具及其制备方法,旨在解决现有物理吸附餐具的体积较大,不便于外出携带的问题。

为了达到上述目的,本发明采取了以下技术方案:

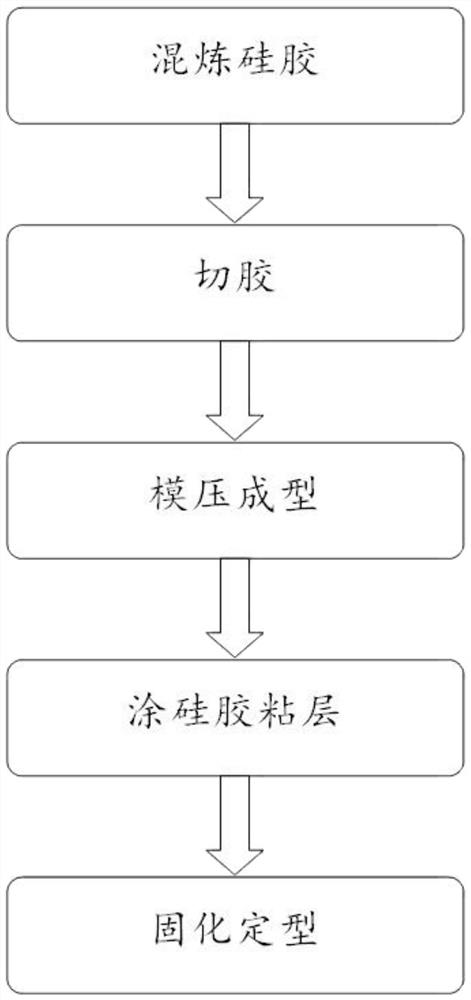

一种自粘性餐具的制备方法,其特征在于,包括如下步骤:

混炼硅胶:将有机硅胶、色母、硫化剂加到炼胶机中反复炼制;

切胶:将混炼后的硅胶料在切胶机中切成一定规格;

模压成型:将硅胶料放入与餐具本体形状相适配的模具中,并压制成型;

二段烘烤:取出模具中的半成品餐具本体,将其放入烘箱中烘烤定型;

涂硅胶粘层:在半成品餐具本体的底部涂上硅胶粘层;

固化定型:将上述涂有硅胶粘层的餐具本体放入烘箱中热定型制得自粘性餐具。

所述的自粘性餐具的制备方法中,按质量百分比计算,所述硅胶料中包括94%-98%有机硅胶、1%-3%硫化剂和1%-3%色母。

所述的自粘性餐具的制备方法中,所述模压成型中,模压温度为150-170℃,模压时间为190-210s,模压压力为170-190kg/cm

所述的自粘性餐具的制备方法中,所述二段烘烤中,烘烤温度为200℃,烘烤时间为4h。

所述的自粘性餐具的制备方法中,所述硅胶粘层由聚硅氧烷混合物A和聚硅氧烷混合物B加成热固化制得。

所述的自粘性餐具的制备方法中,所述聚硅氧烷混合物A为25℃粘度为10000mm

所述的自粘性餐具的制备方法中,所述4645A胶和4645B胶的重量比为1∶1。

所述的自粘性餐具的制备方法中,所述硅胶粘层的涂布量为64-130g/m

所述的自粘性餐具的制备方法中,所述固化定型的烘烤温度为120℃,烘烤时间为5-15mi n。

一种自粘性餐具,由所述的自粘性餐具的制备方法制成,其包括餐具本体和设置在所述餐具本体底部的硅胶粘层。

有益效果:

本发明提供了一种自粘性餐具及其制备方法,所述制备方法采用生产效率高、产品尺寸精度高、制备表面光洁、有利于批量生产的模压成型技术,加上在餐具本体底部涂覆带有粘性的硅胶粘层,使制得的餐具自身带有粘性,所述硅胶粘层的体积相对于现有技术中的弧形软质硅胶的体积大大缩小,本发明提供的所述自粘性餐具的制备方法在不影响餐具吸附能力的前提下,有利于缩小餐具的体积,便于外出携带;所述自粘性餐具质软、密度高、弹性强、抗老化能力好、不变形、不断裂,邵氏硬度达70HD,耐温-40℃~200℃,吸附能力强。

附图说明

图1为本发明提供的所述自粘性餐具的制备方法的流程图。

图2为实施例1制得的杯的实物图。

图3为实施例2制得的碗的实物图。

图4为实施例3制得的盘的实物图。

图5为实施例3中盘底部的硅胶粘层的实物图。

具体实施方式

本发明提供一种自粘性餐具及其制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明的保护范围。

请参阅图1-5,本发明提供一种自粘性餐具的制备方法,包括如下步骤:

(1)混炼硅胶:将有机硅胶、色母、硫化剂加到炼胶机中反复炼制;借助炼胶机强烈的机械剪切作用使原料之间同时起到了物理及化学作用,具备适宜的流动性、细度、均匀度,满足制品成型和使用的要求。具体的,如制备无色产品,可不添加色母。此处通过控制炼胶机辊轮之间的间隙控制硅胶料的厚度。

(2)切胶:将混炼后的硅胶料在切胶机中切成一定规格;此处将一定厚度的硅胶料按生产要求切割成一定的长宽,以便于放入模具中。

(3)模压成型:将硅胶料放入与餐具本体形状相适配的模具中,并压制成型;模具为高温模具,有机硅胶在高温下熔化,并在硫化剂的作用以及机台的压力作用下,高温固化(硬化)。

(4)二段烘烤:取出模具中的半成品餐具本体,将其放入烘箱中烘烤定型;模压成型相当于第一段烘烤,通过二段烘烤有利于有机挥发物的挥发以及有机硅胶的进一步成型。

(5)涂硅胶粘层:在半成品餐具本体的底部涂上硅胶粘层;上述硅胶粘层具有粘性,通过上述方法,使餐具本体的底部带有粘性。

(6)固化定型:将上述涂有硅胶粘层的餐具本体放入烘箱中热定型制得自粘性餐具。通过加热使硅胶粘层交联固化成型。

上述制备方法中,采用生产效率高、产品尺寸精度高、制备表面光洁、有利于批量生产的模压成型技术,加上在餐具本体底部涂覆带有粘性的硅胶粘层,使制得的餐具自身带有粘性,所述硅胶粘层的体积相对于现有技术中的弧形软质硅胶的体积大大缩小,本发明提供的所述自粘性餐具的制备方法在不影响餐具吸附能力的前提下,有利于缩小餐具的体积,便于外出携带。

进一步的,按质量百分比计算,所述硅胶料中包括94%-98%有机硅胶、1%-3%硫化剂和1%-3%色母。具体的,所述有机硅胶为甲基乙烯基二甲基(硅氧烷与聚硅氧烷),硫化剂在高温高压的环境下,使有机硅胶之间迅速发生缩聚反应交联固化至一定程度,达到一定的物理机械性能。上述组分制得的餐具本体达到食品等级,不含BPA(即双酚A)、邻苯二甲酸盐、聚氯乙烯等有害物质,可用洗碗机清洁。所述餐具本体为柔软硅胶材质,高密度、弹性强、抗老化,任意拉扯不变形、不断裂。

进一步的,所述模压成型中,模压温度为150-170℃,模压时间为190-210s,模压压力为170-190kg/cm

进一步的,所述二段烘烤中,烘烤温度为200℃,烘烤时间为4h。上述二段烘烤中温度高于模压成型的模压温度,进一步保证制品的固化成型,使后固化更加彻底;再者,此烘烤过程能够保证挥发性物质充分挥发,避免制品的外部或内部产生大量气孔,而且降低餐具的收缩率,同时防止消费者在使用时有挥发物质产生影响餐具的使用感受。

进一步的,所述硅胶粘层由聚硅氧烷混合物A和聚硅氧烷混合物B加成热固化制得。所述聚硅氧烷混合物B为含氢硅油,与聚硅氧烷混合物A发生加成聚合反应,使链长、分子量不断增加,反应过程中产生氢气。

进一步的,所述聚硅氧烷混合物A为25℃粘度为10000mm

进一步的,所述4645A胶和4645B胶的重量比为1∶1。4645A胶过多,即4645B胶不足,催化反应进行较慢,固化时间变长;4645A胶过少,即4645B胶过多,铂金含量过高,造成浪费,以及增加制造成本。上述含量固化后制得的硅胶粘层的性能最为优越,具体表现在柔润性、粘性、耐温性、附着力等,具备柔性皮肤粘合剂的可靠性能,对光滑表面的附着力表现优越,特别是对聚氨酯基材,固化后的硅胶粘层与基材表面发生化学反应大大提高了二者之间的附着力,相对于现有物理真空吸附而言,真空随着时间的进行,外界空气会逐渐进入真空环境中,进而降低附着力,但是本发明所述的硅胶粘层与基材表面粘附后,时间越长,随着化学反应的进行,硅胶粘层的粘性越强(即附着力越大)。

进一步的,所述硅胶粘层的涂布量为64-130g/m

进一步的,所述固化定型的烘烤温度为120℃,烘烤时间为5-15mi n。通过高温烘烤,有利于加快加成固化的速度,具体的,当干冷天气环境下,可适当加长烘烤时间。

本发明还提供了一种自粘性餐具,由所述自粘性餐具的制备方法制得,包括餐具本体和设置在所述餐具本体底部的硅胶粘层。请参阅图2-5,制得的硅胶粘层为透明、具有一定光泽度的粘性层,手指按压会留有指纹,但随着时间的迁移,指纹会逐渐消失。所述自粘性餐具的邵氏硬度为70HD,耐温-40℃~200℃,能够放置在微波炉、烤箱等电器中使用。随着自粘性餐具使用时长的增加、清洗次数的增加,硅胶粘层的粘性有所下降。

请参阅图2-5,具体的,所述自粘性餐具能够应用在杯、碗和盘中,应用范围广泛。

下表为实施例1-3的制备方法:

下表为实施例1-3各项性能测试结果:

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明的保护范围。

- 一种自粘性餐具及其制备方法

- 一种一次性餐具制材、一次性餐具及制备方法