一种均匀膨化聚四氟乙烯带材的制备方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于有机材料领域,尤其涉及一种均匀膨化聚四氟乙烯带材的制备方法。

背景技术

聚四氟乙烯(PTFE)是一种碳-氟化合物,碳氟原子之间的超强键能使它具有优秀的化学稳定性,耐酸碱腐蚀,耐辐照,耐老化。已应用于国防军工、原子能、石油、无线电、电力机械、化学工业等重要部门。但是,纯聚四氟乙烯硬度大,不易压缩、回弹性差,这些缺点都影响了聚四氟乙烯的广泛应用。

近年来,国内外研究人员一直致力于聚四氟乙烯的改性工作,取得了一定的成果。其中,膨化处理所得的膨化聚四氟乙烯能够有效克服纯聚四氟乙烯的各种缺点,是理想的水密,气密材料,特别适用于航空航天飞行器的飞机油箱、座舱口盖和地板缝隙等,也适用于石油、化工、医药、汽车,船舶,电子等行业中,是航空航天,国防和工业生产中密封应用的重要材料。

目前,在膨化聚四氟乙烯材料的制备过程中普遍存在着制品外观及性能一致性较差,存在空洞、缺陷等问题,如何解决这些问题已经成为本领域技术人员的研究重点。

发明内容

有鉴于此,本发明的目的在于提供一种均匀膨化聚四氟乙烯带材的制备方法,采用本发明方法制备的膨化聚四氟乙烯带材的外观及性能的一致性好,不存在空洞及缺陷。

本发明提供了一种均匀膨化聚四氟乙烯带材的制备方法,包括以下步骤:

a)将聚四氟乙烯树脂粉末与助挤剂混合,熟化,过筛,得到糊料;

b)将所述糊料在预成型机中进行双向压制,得到预制坯料;

所述预成型机具有上下油缸,压制过程中,上油缸速度大于下油缸速度;所述双向压制的总压力为0.5~6mPa;所述双向压制的保压时间为0.5~20min;

c)将所述预制坯料在推压机中挤出成型,得到棒料;

所述挤出成型的推杆速度为0.1~5mm/s;所述挤出成型的挤出压力为2~15mPa;

d)将所述棒料进行压延,之后脱除助挤剂,得到待拉伸带材;

e)将所述待拉伸带材进行单轴多级拉伸,得到生料带;

所述单轴多级拉伸的拉伸级数为2~10级;所述单轴多级拉伸的拉伸速率为10~30%/s;

f)将所述生料带进行烧结定型,得到均匀膨化聚四氟乙烯带材。

优选的,步骤a)中,所述助挤剂的用量为聚四氟乙烯树脂粉末质量的10~25wt%。

优选的,步骤a)中,所述混合的温度≤19℃;所述混合的时间为5~100min。

优选的,步骤a)中,所述熟化的温度≥35℃;所述熟化的时间为5~24h。

优选的,步骤b)中,所述双向压制的温度为40~60℃。

优选的,步骤c)中,所述挤出成型的压缩比为50~200;所述挤出成型的温度为30~80℃。

优选的,步骤d)中,所述压延的速度为1~20m/min;所述压延的温度为50~80℃。

优选的,步骤d)中,所述脱除助挤剂的方式为烘干;所述烘干的温度≥180℃,所述烘干的时间≥3min。

优选的,步骤e)中,所述单轴多级拉伸的拉伸温度为150~300℃;所述单轴多级拉伸的拉伸倍数为2~8倍。

优选的,步骤f)中,所述烧结定型的温度≥327℃;所述烧结定型的时间为10s~30min。

与现有技术相比,本发明提供了一种均匀膨化聚四氟乙烯带材的制备方法。本发明提供的制备方法包括以下步骤:a)将聚四氟乙烯树脂粉末与助挤剂混合,熟化,过筛,得到糊料;b)将所述糊料在预成型机中进行双向压制,得到预制坯料;所述预成型机具有上下油缸,压制过程中,上油缸速度大于下油缸速度;所述双向压制的总压力为0.5~6mPa;所述双向压制的保压时间为0.5~20min;c)将所述预制坯料在推压机中挤出成型,得到棒料;所述挤出成型的推杆速度为0.1~5mm/s;所述挤出成型的挤出压力为2~15mPa;d)将所述棒料进行压延,之后脱除助挤剂,得到待拉伸带材;e)将所述待拉伸带材进行单轴多级拉伸,得到生料带;所述单轴多级拉伸的拉伸级数为2~10级;所述单轴多级拉伸的拉伸速率为10~30%/s;f)将所述生料带进行烧结定型,得到均匀膨化聚四氟乙烯带材。本发明通过对膨化聚四氟乙烯带材的制备工艺条件进行优化改进,特别是对预成型工艺、挤出成型工艺和拉伸工艺的改进,显著提升了膨化聚四氟乙烯带材在微观结构上的匀称性,从而使带材在受力时各部分的强度一致,不会有强度较低的断裂点出现,进而影响带材整体的强度、密封性能和电气性能。实验结果表明:本发明制备的膨化聚四氟乙烯带材在微观结构上节点分布均匀,长度和宽度一致性较好,纤维长度和宽度均匀。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

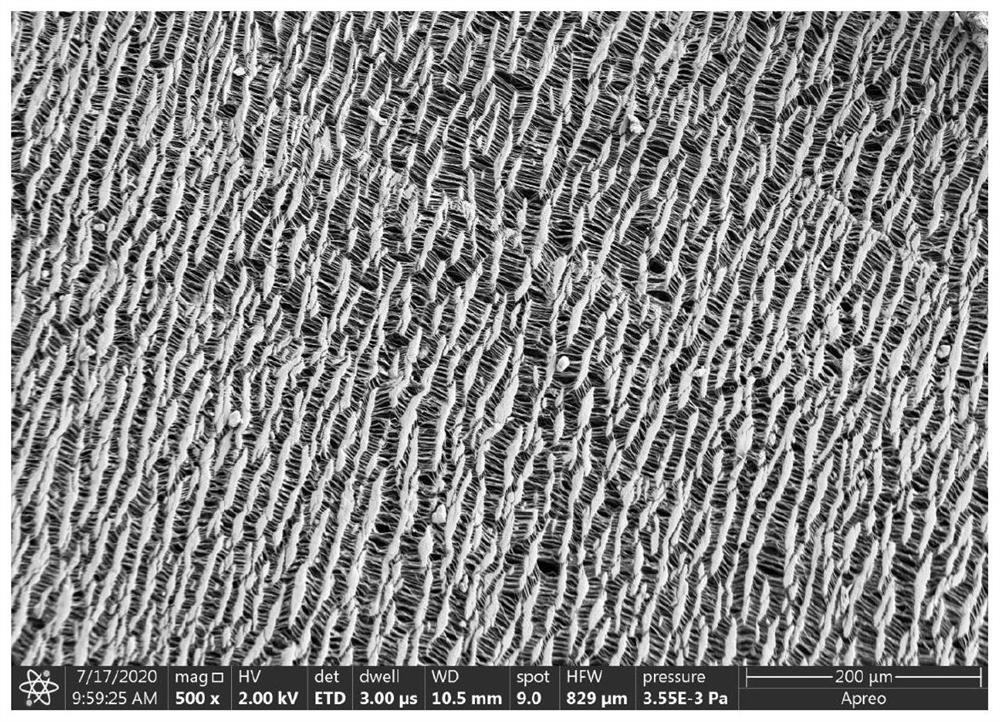

图1是本发明实施例1提供的膨化聚四氟乙烯带材的扫描电镜图;

图2是本发明实施例2提供的膨化聚四氟乙烯带材的扫描电镜图;

图3是本发明对比例1提供的膨化聚四氟乙烯带材的扫描电镜图。

具体实施方式

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了一种均匀膨化聚四氟乙烯带材的制备方法,包括以下步骤:

a)将聚四氟乙烯树脂粉末与助挤剂混合,熟化,过筛,得到糊料;

b)将所述糊料在预成型机中进行双向压制,得到预制坯料;

c)将所述预制坯料在推压机中挤出成型,得到棒料;

d)将所述棒料进行压延,之后脱除助挤剂,得到待拉伸带材;

e)将所述待拉伸带材进行单轴多级拉伸,得到生料带;

f)将所述生料带进行烧结定型,得到均匀膨化聚四氟乙烯带材。

在本发明提供的制备方法中,首先将聚四氟乙烯树脂粉末与助挤剂进行混合。其中,所述聚四氟乙烯树脂粉末优选为科慕601X聚四氟乙烯分散树脂粉末;所述助挤剂优选为溶剂油,具体可选择美孚公司的Isopar G溶剂油;所述助挤剂的用量优选为聚四氟乙烯树脂粉末质量的10~25wt%,具体可为20wt%;所述助挤剂的添加方式优选为将助挤剂高压喷撒缓慢添加到聚四氟乙烯树脂粉末中;所述混合的温度优选为≤19℃;所述混合的时间优选为5~100min,具体可为15min。

在本发明提供的制备方法中,待聚四氟乙烯树脂粉末与助挤剂混合均匀后,进行熟化,从而使得助挤剂能够完全渗透到聚四氟乙烯树脂粉末中。其中,所述熟化的温度优选为≥35℃,具体可为40℃;所述熟化的时间优选为5~24h,具体可为15h。

在本发明提供的制备方法中,熟化结束以后,对得到熟化料进行过筛,以消除熟化形成的粉末团聚。其中,所述熟化料进行过筛之前优选先进行再次混合;所述过筛的筛孔优选为5~20目,具体可为8目。过筛完毕后,得到待压制的糊料。

在本发明提供的制备方法中,得到糊料后,将所述糊料在预成型机中进行双向压制。在本发明中,糊料在预成型机中进行双向压制,即预成型是糊料后续能够均匀挤出的关键步骤,预成型机使用具有上下油缸的双向压制设备,从而可以使压制得到的预制坯料上下密度更一致;压制过程中,上油缸速度优选大于下油缸速度,所述上油缸速度具体可为20m/min,所述下油缸速度具体可为4m/min,保压后的油缸速度具体可为0.8m/min。在本发明中,所述双向压制的温度优选为40~60℃,具体可为50℃。在本发明中,所述双向压制的总压力通常为0.5~6mPa,由于分子量越大颗粒硬度越大,使颗粒形变屈服的压力也就越大,因此所述双向压制的总压力优选为1~5mPa,更优选为3mPa。在本发明中,保压时间指糊料在设定压力下持续的时间,所述双向压制的保压时间通常为0.5~20min,优选为1~10min,更优选为1~5min,具体可为1.5min。在本发明中,保压时间过长或压力过大,会导致助挤剂分布不均匀,从而在后续工艺中表现出来,最终生产处不均匀的带材;更具体来说,在压制过程中糊料中的助挤剂会因压力的影响而迁移,迁移的趋势的是从中间向受力端,并且使助挤剂减少的部位出现裂纹甚至断裂的现象,本发明应避免出现该现象。在本发明中,压制过程中上下油缸顶块的排气缝隙处会出现一定程度的“裙边”,使由于压力下糊料顺缝隙挤出行程,即使在预制坯并未出现断裂时也会出现,“裙边”的出现表明助挤剂已经开始向上端或下端,或上下两端迁移,该端的糊料油量增大,变的更软更易挤出;因此,本发明在压制过程中应调节压力和保压时间控制“裙边”的高度为30mm以内,优选为20mm以内,更优选为10mm以内,最优选为5mm以内。在本发明中,双向压制结束后,得到预制坯料,所述预制坯料上下表面和侧面应光滑无明显毛孔,有轻微油光;由于助挤剂的存在,压缩后的材料体积应减少到压缩前的40~50%。

在本发明提供的制备方法中,得到预制坯料后,将所述预制坯料在推压机中挤出成型。在本发明中,所述挤出成型的压缩比优选为50~200,更优选为50~150,具体可为100;所述压缩比是指推压机的料筒半径和挤出口半径的平方比,以漏斗型挤出口为例,所述压缩比即为漏斗上口半径和下口半径的平方比;所述压缩比越大,后续制备的带材的纵向拉伸强度越大。在本发明中,所述挤出成型的挤出压力为2~15mPa,优选为3~12mPa;挤出压力越大,则材料挤出过程中受到的摩擦力越大。在本发明中,使用定速法进行挤出,即设定挤出机的推杆速度,使其保持恒速推进,对应的挤出口也是恒速挤出;在挤出过程中,助挤剂在压力下再次发生迁移,挤出的压力会发生变化,而由于本发明在预成型阶段的特殊处理,使预制坯料内部的助挤剂分布的较为均匀,因此在进行使用定速法挤出时,压力变化也很小,始终有足够的压力保障推杆的恒速推进;所述定速法设定的挤出成型的推杆速度为0.1~5mm/s,优选为0.2~2mm/s,更优选为0.5~0.6mm/s。在本发明中,所述挤出成型的温度优选为30~80℃,更优选为45~70℃,具体可为60℃。在本发明中,所述预制坯料经过挤出成型后,得到棒料。

在本发明提供的制备方法中,得到棒料后,将所述棒料进行压延。在本发明中,通过压延可以进一步改善挤出棒料的纤维取向,并赋予压延后的带材更强的横向强度;压延的速度越慢,带材受到挤压的时间越长,纤维的取向痕迹更明显,所述压延的速度优选为1~20m/min,更优选为2~15m/min,具体可为5m/min。在本发明中,所述压延的温度优选控制在50~80℃;压延过程中压延辊的加热应尽可能均匀,优选使用导热油加热方式。在本发明中,所述棒料经过压延后,得到含油基带;所述含油基带的厚度优选为1~5mm,更优选为1~2mm。

在本发明提供的制备方法中,得到含油基带后,脱除所述含油基带上残留的助挤剂。其中,脱除助挤剂的方式优选为烘干;所述烘干的温度优选为≥180℃,具体可为200℃;所述烘干的时间优选为≥3min,具体可为3~5min。在本发明中,所述含油基带上残留的助挤剂被脱除后,得到待拉伸带材。

在本发明提供的制备方法中,得到待拉伸带材后,将所述待拉伸带材进行单轴多级拉伸,得到生料带。其中,所述单轴多级拉伸的拉伸级数为2~10级,优选为3~8级,具体可为4级或5级;所述单轴多级拉伸的拉伸速率为10~30%/s,优选为20~30%/s;所述单轴多级拉伸的拉伸温度优选为150~300℃,更优选为200~280℃,具体可为250℃;所述单轴多级拉伸的拉伸倍数优选为2~8倍,更优选为4~6倍。在本发明中,相比于传统单级拉伸,所述单轴多级拉伸可以使带材产生更多的纤维,以及分布更均匀的节点和空隙,从而使拉伸得到的膨体带材(生料带)的拉伸强度和密度均匀性得到提高,进而提升带材整体的密封性能。

在本发明提供的制备方法中,得到生料带后,将所述生料带进行烧结定型。其中,所述烧结定型的温度优选为≥327℃,具体可为340℃;所述烧结定型的时间优选为10s~30min,更优选为4~5min。在本发明中,所述生料带经过烧结定型后,得到均匀膨化聚四氟乙烯带材。

本发明通过对膨化聚四氟乙烯带材的制备工艺条件进行优化改进,特别是对预成型工艺、挤出成型工艺和拉伸工艺的优化改进,显著提升了膨化聚四氟乙烯带材在微观结构上的匀称性,从而使带材在受力时各部分的强度一致,不会有强度较低的断裂点出现,进而影响带材整体的强度、密封性能和电气性能。更具体来说:

1)在预成型阶段,通过使用具有上下油缸的预成型机,以及对预成型的时间和压力条件进行优化;从而保证了助挤剂在树脂粉末中分布均匀,为后续均匀膨化聚四氟乙烯带材的制备打下良好的基础。

2)在挤出成型阶段,对推杆速度进行限定,同时设定较高的挤出压力以此来保证推杆始终按设定的速度进行挤出,并保证挤出速度落在原料的稳态挤出速度区间内;从而保证挤出物中纤维能够稳定生成,确保纤维化数量和质量的稳定。

3)在拉伸阶段,使用单轴多级拉伸,以较低的拉伸速率,少量多次的把纤维从节点中拉出和拉长;从而保证纤维被均匀的拉伸开,节点分布均匀。

实验结果表明:本发明制备的膨化聚四氟乙烯带材在微观结构上节点分布均匀,长度和宽度一致性较好,纤维长度和宽度均匀。

为更清楚起见,下面通过以下实施例和对比例进行详细说明;在本发明的下述实施例和对比例中,“2α角”是指推压机中漏斗型挤出口模的锥角角度。

实施例1

一种均匀膨化聚四氟乙烯带材的制备方法,其步骤如下:

1)混料熟化:使用高压喷撒的方式缓慢地将助挤剂(Isopar G,美孚)添加到科慕601X聚四氟乙烯分散树脂粉末中,助挤剂的加入量为树脂粉末质量的20wt%;添加完毕后,旋转混合15min,之后再在40℃的温度下进行熟化15h,使助挤剂完全渗透;熟化结束以后,再次进行混合,之后用8目过筛消除熟化形成的粉末团聚,得到糊料。

2)预压:将所述糊料投入预成型机中,所述预成型机使用上下油缸对糊料进行双向压制;压制过程中,上油缸速度为20m/min,下油缸速度为4m/min,腔体温度为50℃,油缸总压力为3mPa,保压时间为1.5min;压制结束后,得到圆柱形预制坯料。

3)推压:将预制好的圆柱形坯料放入推压机中挤出成型;其中,推压机的压缩比为100,2α角为35°,挤出压力3mPa,推杆速度为0.5mm/s,挤出温度60℃;推压挤出成型后,得到棒料。

4)压延:将挤出的所述棒料通过鱼尾导向板送入压延机中进行压延;其中,压延的温度为80℃,压延的速度为5m/min;通过压延,将棒料压延成厚度为2mm的含油基带。

5)脱脂:将含油基带在200℃的脱脂箱中干燥5min,以除去基带上残留的助挤剂。

6)拉伸:将脱脂后的带材进行单轴多级拉伸;其中,拉伸箱体的温度为250℃,拉伸倍数为4倍,采用4级拉伸的方式,每级对比前一级拉伸为1.4倍,拉伸速率为30%/s;拉伸结束后,得到生料带。

7)烧结定型:将拉伸后得到的所述生料带放入温度为340℃的烧结箱内烧结定型5min,得到均匀膨化聚四氟乙烯带材。

对本实施例步骤2)制备的圆柱形预制坯料进行观察,结果显示:该预制坯料致密且没有压裂,裙边长度5mm;将该预制坯料在上端、中段、下端3处进行取样,称重后放入马弗炉中,使用120℃干燥24h,对比三组样品的密度和挥发份,结果如表1所示:

表1预制坯料中助挤剂分布均匀性评价结果

通过表1可以看出,本实施例制备的预制坯料中的助挤剂分布均匀。

将本实施例制备的均匀膨化聚四氟乙烯带材取10m长度,每隔2m测量密度,结果如表2所示:

表2实施例1均匀膨化聚四氟乙烯带材的密度测量结果

对本实施例制备的均匀膨化聚四氟乙烯带材的头段、中段、尾段进行拉伸强度的测量,结果如表3所示:

表3实施例1均匀膨化聚四氟乙烯带材的拉伸强度测量结果

通过表2~3可以看出,本实施例制备的均匀膨化聚四氟乙烯带材的密度与拉伸强度的均匀性高。

对本实施例制备的均匀膨化聚四氟乙烯带材进行扫描电镜(SEM)观察,结果如图1所示,图1是本发明实施例1提供的膨化聚四氟乙烯带材的扫描电镜图,通过图1可以看出本实施例制备的膨化聚四氟乙烯带材的节点纤维分布均匀,尺寸一致性好。

对本实施例制备的均匀膨化聚四氟乙烯带材进行宏观观察和性能测试,结果显示带材的整体外观及性能保持高度的一致性。

实施例2

一种均匀膨化聚四氟乙烯带材的制备方法,其步骤如下:

1)混料熟化:使用高压喷撒的方式缓慢地将助挤剂(Isopar G,美孚)添加到科慕601X聚四氟乙烯分散树脂粉末中,助挤剂的加入量为树脂粉末质量的20wt%;添加完毕后,旋转混合15min,之后再在40℃的温度下进行熟化15h,使助挤剂完全渗透;熟化结束以后,再次进行混合,之后用8目过筛消除熟化形成的粉末团聚,得到糊料。

2)预压:将所述糊料投入预成型机中,所述预成型机使用上下油缸对糊料进行双向压制;压制过程中,上油缸速度为20m/min,下油缸速度为4m/min,腔体温度为50℃,油缸总压力为3mPa,保压时间为1.5min;压制结束后,得到圆柱形预制坯料。

3)推压:将预制好的圆柱形坯料放入推压机中挤出成型;其中,推压机的压缩比为100,2α角为35°,挤出压力3mPa,推杆速度为0.6mm/s,挤出温度60℃;推压挤出成型后,得到棒料。

4)压延:将挤出的所述棒料通过鱼尾导向板送入压延机中进行压延;其中,压延的温度为80℃,压延的速度为5m/min;通过压延,将棒料压延成厚度为1mm的含油基带。

5)脱脂:将含油基带在200℃的脱脂箱中干燥3min,以除去基带上残留的助挤剂。

6)拉伸:将脱脂后的带材进行单轴多级拉伸;其中,拉伸箱体的温度为250℃,拉伸倍数为6倍,采用5级拉伸的方式,每级对比前一级拉伸为1.44倍,拉伸速率为30%/s;拉伸结束后,得到生料带。

7)烧结定型:将拉伸后得到的所述生料带放入温度为340℃的烧结箱内烧结定型4min,得到均匀膨化聚四氟乙烯带材。

将本实施例制备的均匀膨化聚四氟乙烯带材取10m长度,每隔2m测量密度,结果如表4所示:

表4实施例2均匀膨化聚四氟乙烯带材的密度测量结果

对本实施例制备的均匀膨化聚四氟乙烯带材的头段、中段、尾段进行拉伸强度的测量,结果如表5所示:

表5实施例2均匀膨化聚四氟乙烯带材的拉伸强度测量结果

通过表4~5可以看出,本实施例制备的均匀膨化聚四氟乙烯带材的密度与拉伸强度的均匀性高。

对本实施例制备的均匀膨化聚四氟乙烯带材进行扫描电镜(SEM)观察,结果如图2所示,图2是本发明实施例2提供的膨化聚四氟乙烯带材的扫描电镜图,通过图2可以看出即使增加了拉伸倍数,纤维长度增长,节点变小,但制备的膨化聚四氟乙烯带材总体上仍然显示出高度的均匀性。

对本实施例制备的均匀膨化聚四氟乙烯带材进行宏观观察和性能测试,结果显示相比于实施例1,本实施例制备的带材的拉伸强度增加,密度降低,但整体的外观及性能仍然保持高度的一致性。

对比例1

一种膨化聚四氟乙烯带材的制备方法,其步骤如下:

1)混料熟化:将助挤剂(Isopar G,美孚)添加到科慕601X聚四氟乙烯分散树脂粉末中,助挤剂的加入量为树脂粉末质量的20wt%;添加完毕后,旋转混合15min,之后再在40℃的温度下进行熟化10h,使助挤剂完全渗透;熟化结束以后,再次进行混合,之后用10目过筛消除熟化形成的粉末团聚,得到糊料。

2)预压:将所述糊料投入预成型机中,所述预成型机对糊料进行单向压制;压制过程中,腔体温度为50℃,油缸总压力为3mPa,保压时间为1.5min;压制结束后,得到圆柱形预制坯料。

3)推压:将预制好的圆柱形坯料放入推压机中挤出成型;其中,推压机的压缩比为100,2α角为35°,挤出压力3mPa,推杆速度为0.6mm/s,挤出温度60℃;推压挤出成型后,得到棒料。

4)压延:将挤出的所述棒料通过鱼尾导向板送入压延机中进行压延;其中,压延的温度为80℃,压延的速度为5m/min;通过压延,将棒料压延成厚度为2mm的含油基带。

5)脱脂:将含油基带在200℃的脱脂箱中干燥5min,以除去基带上残留的助挤剂。

6)拉伸:将脱脂后的带材进行单轴多级拉伸;其中,拉伸箱体的温度为250℃,拉伸倍数为4倍,采用2级拉伸的方式,每级对比前一级拉伸为2倍,拉伸速率为10%/s;拉伸结束后,得到生料带。

7)烧结定型:将拉伸后得到的所述生料带放入温度为340℃的烧结箱内烧结定型5min,得到膨化聚四氟乙烯带材。

对本对比例步骤2)制备的圆柱形预制坯料进行观察,结果显示:该预制坯料致密但压裂,裙边长度12mm,有较多的助挤剂被压出,明显看出预制坯料上下端助挤剂分布不均匀。

将本对比例制备的膨化聚四氟乙烯带材取10m长度,每隔2m测量密度,结果如表6所示:

表6对比例1膨化聚四氟乙烯带材的密度测量结果

对本实施例制备的均匀膨化聚四氟乙烯带材的头段、中段、尾段进行拉伸强度的测量,结果如表7所示:

表7对比例1膨化聚四氟乙烯带材的拉伸强度测量结果

通过表6~7可以看出,本对比例制备的膨化聚四氟乙烯带材的密度与拉伸强度的均匀性较差。

对本对比例制备的膨化聚四氟乙烯带材进行扫描电镜(SEM)观察,结果如图3所示,图3是本发明对比例1提供的膨化聚四氟乙烯带材的扫描电镜图。通过图3可以看出,本对比例制备的膨化聚四氟乙烯带材的节点纤维分布不均匀,尺寸一致性较差,局部性能不一致,有空洞及缺陷出现。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种均匀膨化聚四氟乙烯带材的制备方法

- 一种铜或者铜合金带材高均匀性表面的制备方法