全自动牙箱与轴承座组装设备及方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及机械自动化领域,具体为一种全自动牙箱与轴承座组装设备及方法。

背景技术

现有的马达动力总成一般包括马达及牙箱;牙箱设有竖直的安装孔,轴承座装在安装孔的最里面,蜗杆插装在孔中,上端与轴承座抵接,防止其轴向窜动,蜗杆下端与马达轴端相连;马达工作后驱动轴承座中的轴承转动;在生产过程中需要不仅要将轴承、轴承套筒等零件组装成轴承座,同时还要将轴承座与牙箱组件;其工艺过程十分复杂;现有技术中仅能对其中的某个步骤进行半自动化生产,大部分加工步骤仍需人工完成;生产效率低下;因此亟需一种全自动化、高效组装牙箱与轴承座的设备。

发明内容

针对上述技术中存在的不足之处,本发明提供一种全自动牙箱与轴承座组装设备及方法,该设备包括牙箱进料机构、轴承座零件进料机构,轴承座装配机构和牙箱装配机构;轴承座装配机构用于对轴承座零件进行依次组装得到轴承座,牙箱装配机构将牙箱与轴承座进行装配得到成品,整套工序实现全自动化,生产效率高。

为实现上述目的,本发明提供一种全自动牙箱与轴承座组装设备,包括牙箱进料机构、轴承座零件进料机构,轴承座装配机构、牙箱装配机构和下料机构;轴承座装配机构用于对轴承座零件进料机构输送的零件进行依次组装得到轴承座,牙箱装配机构用于装配牙箱与轴承座得到成品;下料机构将装配后的成品输运至下一工序;

还包括点油机构和至少具有两个轴承座放置工位的旋转机构,轴承座零件进料机构包括轴承套筒振盆、垫片振盆、轴承振盆和缓冲垫振盆;轴承座装配机构包括圆形的载料台和多个轴承座零件传输机构;

圆形载料台上设有多个环绕载料台中心的轴承套筒固定槽;多个轴承座零件传输机构位于圆形载料台旁侧,且环绕圆形载料台设置;圆形载料台与第一驱动电机连接,第一驱动电机驱动圆形载料台逆时针转动,使得轴承套筒固定槽依次经过各轴承座零件传输机构进行接料安装;

多个轴承座零件传输机构包括轴承套筒传输装置、垫片传输装置、轴承传输装置、翻转装置、缓冲垫传输装置和夹料装置;轴承套筒传输装置用于将轴承套筒振盆输送的轴承套筒抓取至载料台的轴承套筒固定槽中,垫片传输装置用于将垫片振动盘输送的垫片安装至轴承套筒中,轴承传输装置用于将轴承振盆输送的轴承安装至装有垫片的轴承套筒中;翻转装置将装有轴承的轴承套筒翻转180度后重新装入轴承套筒固定槽中;缓冲垫传输装置用于将缓冲垫振盘输送的缓冲垫装入翻转后的轴承套筒中;夹料装置用于将装入缓冲垫的轴承套筒运输至旋转机构的工位上;

旋转机构转动使得载有轴承座的工位远离载料台,且旋转机构的另一工位靠近载物台;牙箱装配机构在旋转机构的工位将轴承座装配至牙箱的安装孔后得到初成品,并通过下料机构继续运输初成品至点油机构。

具体的方案,还包括翻转机构,下料机构运输初成品至点油机构前,运输初成品至翻转机构,翻转机构用于翻转牙箱,使得牙箱安装孔朝上。

具体的方案,还包括检测机构;下料前下料机构运输经过点油机构处理的初成品至检测机构;检测机构用于通过视觉检测点油是否合格。

具体的方案,牙箱进料机构包括第一同步移料机构;第一同步移料机构包括第一固定板和第二移动板,第一固定板上设有多个牙箱安装槽,第二移动板上设有多个第一夹爪;且第二移动板与升降机构、第一横向气缸和第一纵向气缸连接,升降机构驱动第二移动板相对第一固定板在垂直方向发生位移,使的第一夹爪相对牙箱安装槽运动;,第一横向气缸和第一纵向气缸驱动第二移动板相对第一固定板在横向和纵向发生位移;使得第一夹爪前进或者后退至对准另一牙箱安装槽。

具体的方案,还包括垫片检测装置和缓冲垫检测装置;垫片检测翻转装置用于对装有轴承的轴承套筒进行检测;翻转装置用于翻转垫片检测装置检测后的轴承套筒;缓冲垫检测装置用于对翻转后的轴承套筒进行视觉检测,夹料装置用于将缓冲垫检测装置检测后的轴承套筒运输至旋转机构的工位上。

具体的方案,夹料装置设置在支架上,且支架上设有用于放置轴承座的工位;夹料装置包括第五竖向气缸、第五横向气缸、第五夹爪、横向滑杆和竖向滑杆;第五竖向气缸通过竖向滑板与第五夹爪连接;且第五竖向气缸通过横向滑杆与支架连接;第五横向气缸驱动第五竖向气缸和第五夹爪共同横向移动,第五竖向气缸驱动第五夹爪纵向移动;第五夹爪用于将转配完的轴承座从载料台夹持至支架上用于放置轴承座的工位上。

具体的方案,下料机构包括第二同步驱动机构,第二同步移料机构包括第三固定板和第四移动板,第三固定板上设有多个牙箱安装槽,第四移动板上设有第六夹爪;且第四移动板与升降机构连接,升降机构驱动第四移动板相对第三固定板在垂直方向发生位移,使的第六夹爪相对牙箱安装槽运动;第四移动板与第二横向气缸和第二纵向气缸连接,第二横向气缸和第二纵向气缸驱动第四移动板相对第三固定板在横向和纵向发生位移;使得第六夹爪前进或者后退至对准另一牙箱安装槽;翻转机构包括设置在第四移动板上翻转电机和第七夹爪;翻转电机驱动第七夹爪转动;第七夹爪用于抓取轴承座装配至牙箱后的初成品。

具体的方案,点油机构包括第七气缸和点油头,第七气缸驱动点油头在竖直方向移动;使得点油头靠近或者远离第三移动板上的牙箱安装槽;还包括点油检测装置,点油检测装置为视觉检测装置,位于第三移动板上的牙箱安装槽上方,用于获取点油后的初成品的图像信息;且下料机构传输合格产品和不合格产品从不同的方向下料。

为了实现上述目的,本发明还提供了一种全自动牙箱与轴承座组装方法,该方法由所述的全自动牙箱与轴承座组装设备执行,包括下述步骤:

S1:牙箱进料机构运输牙箱至牙箱装配机构;同时轴承座零件进料机构运输轴承座零件至轴承座装配机构;轴承座装配机构对轴承座零件进料机构输送的零件进行依次组装得到轴承座;

S2:牙箱装配机构装配牙箱与轴承座进行装配得到初成品,再对初成品翻转、点油;得到成品;

S3:下料机构将装配后的成品输运至下一工序;

其中,S1中包括下述步骤:

S11:多个轴承座零件传输机构依次将轴承套筒振盆、垫片振盆、轴承振盆和缓冲垫振盆输送的物料运输至圆形的载料台并进行加工得到轴承座;且将轴承座运输至旋转机构的工位上;

S12:旋转机构转动使得载有轴承座的工位远离载料台,且旋转机构的另一工位靠近载物台;

S13:牙箱装配机构在旋转机构的工位将轴承座装配至牙箱的安装孔后得到初成品;同时旋转机构的另一工位上放入新的轴承座;

其中,在S2中之前,还需要对点油后的初成品进行检测,判断产品是否合格;下料机构控制合格产品和不合格产品从不同的方向下料。

本发明的有益效果是:本发明提供的全自动牙箱与轴承座组装设备,包括牙箱进料机构、轴承座零件进料机构,轴承座装配机构、牙箱装配机构和下料机构;轴承座装配机构用于对轴承座零件进料机构输送的零件进行依次组装得到轴承座,牙箱装配机构用于抓取牙箱进料机构输送的牙箱,并将牙箱与轴承座进行装配得到成品;下料机构将装配后的成品输运至下一工序;与现有技术相比,本发明的设备实现轴承座零件自动化加工、牙箱与轴承座加工自动化;同时集合了同步移料、角度翻转、点油等组件,实现对组合件的同步移动、翻转点油和成品输送等一系列步骤,自动化作业,加工效率远远高于现有的半自动或者人工加工。同时采用至少具有两个轴承座放置工位的旋转机构,在载料台和牙箱装配机构之间以180度交替转移待轴承座,结构新颖,方便快捷。

附图说明

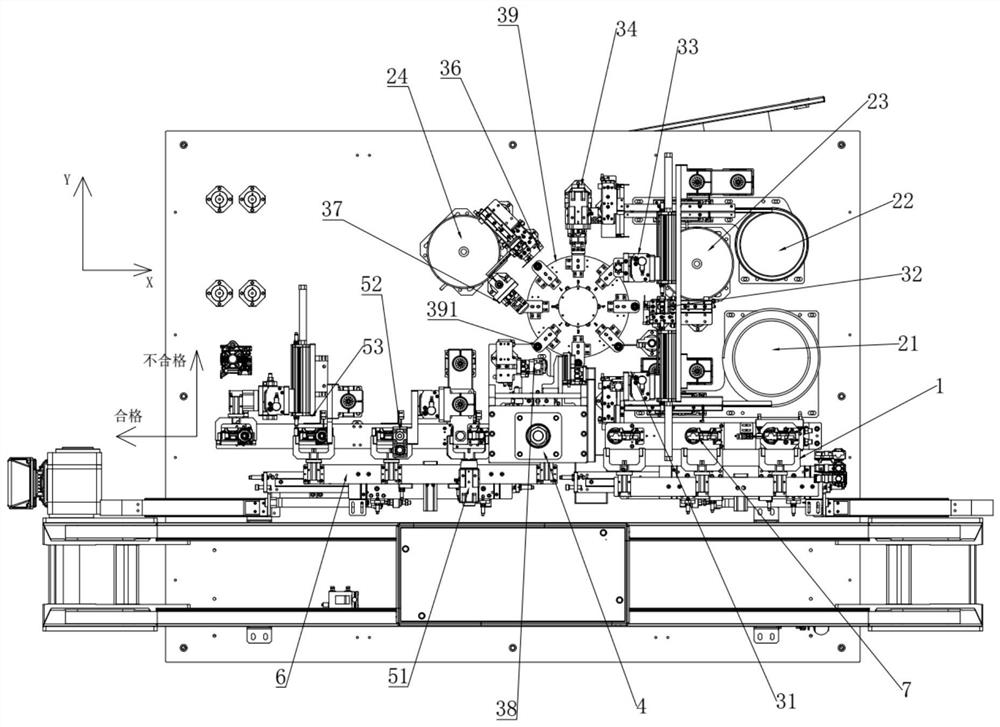

图1为本发明的设备整体平面图;

图2为本发明的轴承座加工结构平面图;

图3为本发明的牙箱加工结构平面图;

图4为本发明的设备整体立体结构图;

图5为本发明的轴承座装配机构立体图;

图6为本发明的轴承套传输装置和轴承传输装置立体图;

图7为本发明的垫片传输机构、垫片检测机构、翻转装置、缓冲垫传输装置、和缓冲垫检测装置立体结构图。

图8为本发明的牙箱装配机构第一侧结构图;

图9为本发明的牙箱装配机构第二侧结构图;

图10为本发明的翻转机构、点油机构、点油检测机构和下料机构结构图。

具体实施方式

为了更清楚地表述本发明,下面结合附图对本发明作进一步地描述。

如背景技术所述,现有技术中仅能对其中的某个步骤进行半自动化生产,大部分加工步骤仍需人工完成;生产效率低下;基于此,本发明提供了一种全自动牙箱与轴承座组装设备,请参阅图1-图3,其包括牙箱进料机构1、轴承座零件进料机构2,轴承座装配机构3、牙箱装配机构4和下料机构6;轴承座装配机构3用于对轴承座零件进料机构2输送的零件进行依次组装得到轴承座9,牙箱装配机构4用于抓取牙箱进料机构1输送的牙箱7,并将牙箱7与轴承座9进行装配得到成品;下料机构6将装配后的成品输运至下一工序;

参阅图1和图4、图5,该设备还包括点油机构52和至少具有两个轴承座放置工位的旋转机构41,轴承座零件进料机构3包括轴承套筒振盆21、垫片振盆23、轴承振盆22和缓冲垫振盆24;轴承座装配机构3包括圆形的载料台39和多个轴承座零件传输机构;多个轴承座零件传输机构用于分别将轴承套筒振盆21、垫片振盆23、轴承振盆22和缓冲垫振盆24输送的物料运输至圆形的载料台39并进行加工得到轴承座;并将轴承座9运输至旋转机构的工位上,旋转机构41转动使得载有轴承座9的工位远离载料台39,且旋转机构41的另一工位靠近载物台;牙箱装配机构4在旋转机构41的工位将轴承座9装配至牙箱7的安装孔后得到初成品,并通过下料机构6继续运输初成品至点油机构52,点油、出料。

与现有技术相比,本发明的设备实现轴承座零件自动化加工、牙箱7与轴承座9加工自动化;同时集合了同步移料、角度翻转、点油等组件,实现对组合件的同步移动、翻转点油和成品输送等一系列步骤,自动化作业,加工效率远远高于现有的半自动或者人工加工;同时采用至少具有两个轴承座放置工位的旋转机构41,在载料台39和牙箱装配机构4之间以180度交替转移待轴承座,结构新颖,方便快捷。

在本实施例中,参阅图1-图3,还包括翻转机构51,下料机构6运输初成品至点油机构52前,运输初成品至翻转机构51,翻转机构51用于翻转初成品,使得牙箱安装孔朝上后,再运输至点油机构52点油点油;初成本点油后运输至点油检测机构53;点油检测机53构通过视觉检测点油是否合格,合格则运输至合格出料口;不合格则运输至不合格出料口;在下料前通过检测机构保证对产品进行分类;保证产品的合格率。

下面按照加工顺序对本发明设备的结构进行详细的说明:

S1:牙箱进料机构1运输牙箱7至牙箱装配机构4。

参阅图4和图10,牙箱进料机构1包括第一同步移料机构;第一同步移料机构包括第一固定板11和第二移动板12,第一固定板11上设有多个牙箱安装槽71,第二移动板上设有多个第一夹爪13;且第二移动板12与升降机构连接,升降机构驱动第二移动板12在垂直方向(Z方向)相对第一固定板发生位移,使的第一夹爪相对牙箱安装槽移动;第二移动板与第一横向气缸和第一纵向气缸连接,第一横向气缸和第一纵向气缸驱动第二移动板相对第一固定板在横向(X方向)和纵向(Y方向)发生位移;使得第一夹爪13前进或者后退至对准另一牙箱安装槽71。

在第一夹爪夹13取物料后,第二移动12板12在X方向前移至下一牙箱安装槽71位置,第一夹爪13将物料放置下一牙箱安装槽位置后再退回至上一牙箱安装槽71位置,继续抓取上一工位的物料,并不断重复该动作,不断将牙箱7输送至牙箱装配机构4;多个第一夹爪13同步移动、抓取,输送效率高;第一固定板11在Z方向位移以及第二移动12板在Y方向的位移能防止第一夹爪13在前移或者后移过程中与直接碰撞物料。

在S1中,牙箱进料机构1运输牙箱7的同时,轴承座零件进料机构2运输轴承座零件至轴承座装配机构4;轴承座装配机构4对轴承座零件进料机构2输送的零件进行依次组装得到轴承座。

参阅图2和图5,圆形载料台39环绕中心位置设有多个轴承套筒固定槽391;多个轴承座零件传输机构3位于圆形载料台39上方,且环绕圆形载料台39设置;圆形载料台39与第一驱动电机连接,第一驱动电机392驱动圆形载料台39转动,使得轴承套筒固定槽391切换至不同的轴承座零件传输机构下方,不同的轴承座零件传输机构对同一轴承套筒固定槽391内的零件依次加工;具体的本实例中圆形载料台39逆时针旋转。

在本实施例中,参阅图2、图5、图6和图7;多个轴承座零件传输机构包括轴承套筒传输装置31、垫片传输装置32、轴承传输装置33、翻转装置34、缓冲垫传输装置36和夹料装置38;轴承套筒传输装置31用于将轴承套筒振盆21输送的轴承套筒9抓取至载料台39的轴承套筒固定槽391中,垫片传输装置32用于将垫片振动盘22输送的垫片安装至轴承套筒中,轴承传输装置33用于将轴承振盆23输送的轴承安装至装有垫片的轴承套筒中;翻转装置34将装有轴承的轴承套筒翻转180度后重新装入轴承套筒固定槽391中;缓冲垫传输装置36用于将缓冲垫振动盘24输送的缓冲垫装入翻转后的轴承套筒中;夹料装置38用于将装入缓冲垫的轴承套筒运输至旋转机构41的工位上。

轴承座的加工顺序如下:轴承套筒进料至轴承套筒固定槽391——载料台39转动——垫片进料并安装至轴承套筒内——载料台39转动——轴承进料并安装至垫片上——载料台39转动——翻转装置34翻转轴承套筒——载料台39转动——缓冲垫进料并安装至转轴承套筒内——载料台39转动——夹料装置38将装入缓冲垫的轴承套筒运输至旋转机构41的工位411上。

优选的方案,还包括垫片检测装置35和缓冲垫检测装置37;在翻转装置翻转轴承套筒前,垫片检测装置37对装有轴承的轴承套筒进行检测,检测垫片是否装入轴承套筒;在夹料装置38夹取物料前,缓冲垫检测装置37对翻转后的轴承套筒进行视觉检测,检测缓冲垫是否装入翻转后的轴承套筒;提高产品加工的合格率。

在本实施例中轴承座转配机构3,针对轴承套筒、垫片、轴承和缓冲垫分别设置送料组件及物料转移组件并结合载料台39(即转盘)的转动依次进行组装,各零件的组装过程均自动化操作,节省了大量人力劳动,自动化程度高;同时降低了组装误差,提高了产品合格率;同时,轴承座装配机构,集合了同步移料、角度翻转、点油等组件,实现对组合件的同步移动、翻转点油和成品输送等一系列步骤,自动化作业,加工速度快。

在本实施例中,参阅图6,轴承套筒传输装置包括第二驱动气缸311、第二夹爪312和第二滑道313,第二滑道313包括与轴承套筒振盆21连通的第二横向滑道3131和与第二横向滑道3131连通的第二纵向滑道3132,轴承套筒沿第二横向滑道3131从轴承套筒振盆21中滑入第二纵向滑道3132后,第二纵向滑道3132中的第二推板3133将轴承套筒推至第二夹爪312下对应位置;第二驱动气缸311驱动第二夹爪311在Y方向上发生移动;第二夹爪311抓取第二纵向滑道3132中的轴承套筒后,在Y方向上发生移动将轴承套筒放入圆形载料台39的轴承套筒固定槽391上。

在本实施例中,轴承传输装置33与轴承套筒传输装置31结构,除用于抓取轴承套筒和抓取轴承的装置结构有差异外,其他结构相同;也是通过夹爪、滑动、推板等结构实现对轴承的运输和安装。

在本实施例中,轴承传输装置33与轴承套筒传输装置31相互间隔设置,且轴承传输装置33与轴承套筒传输装置31均设置在水平支撑板300上;垫片传输装置32设置在轴承传输装置33与轴承套筒传输装置31之间;将三个传输装置紧凑、合理的设计在一起;能有效较小整个设备的体积;因为整个设备工序较多,如何合理布置各个传输装置的位置减小体积,尤为重要。

参阅图7,垫片传输装置32包括第三驱动气缸321、吸嘴322和第三滑道323,第三滑道323包括与垫片振盆23连通的第三横向滑道和与第三横向滑道连通的第三纵向滑道,轴承套筒沿第三横向滑道从垫片振盆23中滑入第三纵向滑道后,第三纵向滑道中的第三推板将轴承套筒推至吸嘴322下对应位置;第三驱动气缸321驱动吸嘴322在X方向上发生移动;且第三驱动气缸321设置在第一竖直支撑板320上;吸嘴322抓取第三纵向滑道中的轴承套筒后,在X方向上发生移动将轴承套筒装入圆形载料台39上的轴承套筒内。

在本实施例中,翻转装置包括第四电机341和第四夹爪342,第四电机341驱动第四夹爪342转动;第四夹爪342抓取轴承套筒后,第四电机341驱动第四夹爪341旋转180度后,再将轴承套筒装入轴承套筒固定槽391中,实现对轴承套筒的翻转过程。

在本实施例中,第四电机341与第二竖直支撑板340中部连接;且第二竖直支撑板340上端还与垫片检测装置35连接;从而将检测装置35和翻转装置34集成在一起,进一步缩小设备体积,无需再设置支撑板放置检测装置;在加工过程中,先检测后确保垫片已经放入,再翻转轴承套筒。

在本实施例中,垫片检测装置35包括与支撑板顶端连接的第五电机351,以及与第五电机351连接的感应探针352;第五电机351驱动感应探针352伸入轴承套筒底部,通过检测插入深度判断是否安装垫片;由于垫片厚度较大,若未安装垫片则感应探针探测的深度明显大于已经装有垫片的轴承套筒的深度。

在本实施例中,还包括第二水平支撑板360,缓冲垫检测装置37和缓冲垫传输装置36均设置在第二水平支撑板360上;进一步优化整个设备的体积,减小支撑板的数量;其中,缓冲垫传输装置36与轴承套筒传输装置31结构相同,缓冲垫检测装置37与垫片检测装置35相同,均是通过深度检测判断是否已经装入缓冲垫。再此不做赘述;

S2:牙箱装配机构4装配牙箱7与轴承座9进行装配得到成品;

参阅图8和图9,牙箱装配机构4包括支架42、与支架42连接的载牙箱板43和设置在支架42顶部的下压气缸44;且旋转机构41设置在支架底部41,旋转机构包括旋转板411;旋转板411中部与旋转气缸412连接,旋转板周边设有多根立柱413;立柱413上设有用于放置轴承座的工位;旋转气缸412驱动立柱413旋转至载牙箱板43下端时,工位上的轴承座9与载牙箱板43上的牙箱的安装孔相对应;下压气缸44下压牙箱7,使得轴承座9插入牙箱9的安装孔内;完成轴承座7与牙箱9的装配。

在本实施例中,上料机构1运输牙箱7至载牙箱板43上,夹料装置38运输轴承座9至立柱的工位上;载牙箱板43通过立柱413与支架42连接,其中,载牙箱板43两端套设在立杆414上,且立杆414上套设有弹簧,弹簧用于支撑载牙箱板43;载牙箱板43上设有牙箱安装槽71,牙箱安装槽71包括通孔711和卡槽712;且牙箱7放置在牙箱安装槽71上,且牙箱7的安装孔与通孔上端位置对应;轴承座9与通孔711下端位置对应;下压气缸44驱动牙箱7和载牙箱板43下降,直至轴承座9插入牙箱7的安装孔内。

在本实施例中,牙箱7设有安装孔的一侧为左侧,另相对侧为右侧;牙箱7右侧与卡槽712适配固定;防止下压气缸44下压时牙箱7晃动;保证牙箱7的安装孔能对准轴承座9。

在本实施例中,夹料装置38设置在支架上;且与载牙箱板43分别位于支架42两侧;夹料装置38包括第五竖向气缸381、第五横向气缸382和第五夹爪383;第五竖向气缸381通过纵向滑板与第五夹383抓连接;且第五竖向气缸381通过横向滑杆与支架42连接;第五横向气缸382驱动第五竖向气缸381和第五夹爪383共同横向移动,第五竖向气缸381驱动第五夹爪383纵向移动;第五夹爪383用于将转配完的轴承座9从载料台39夹持至立柱413的工位上;本方案中将夹料装置38也设置在支架43上,减少不必要的支撑杆,优化整个设备的体积。

在本实施例中,支架42上还设有挑拣机构421;挑拣机构421用于将不合格的轴承座9从旋转机构41的工位上挑拣出来;不合格的轴承座9是指未能装入垫片或者未能装入缓冲垫的轴承座;虽然在轴承座加工过程中已经检测出了哪些是不合格的轴承座,但是仍未能将不合格的轴承轴挑选出;当夹料装置38将不合格的轴承座9从载料台39上输送至立柱413的工位时,旋转板411不旋转该产品至远离载料台39的一端;而是直接通过挑拣机构421挑拣出;只有当夹料装置39夹取合格的轴承9至立柱413工位时,旋转板411才旋转该轴承座9至支架42另一侧进行装配;无需人工挑拣,实现不合格产品自动下料。

在本实施例中,挑拣机构421包括集料盒4211、位于支架42的第八纵向气缸4212、第八横向气缸4214和第八夹爪4213;第八纵向气缸4212通过纵向滑板与第八夹爪4213连接;且第八纵向气缸4212通过横向滑杆与支架42连接;第八横向气缸4214驱动第八纵向气缸4212和第八夹爪4213共同横向移动,第八纵向气缸4212驱动第八夹爪4213纵向移动;第八夹爪4213用于将不合格的轴承座9从立柱413抓取至集料盒4211内。

参阅图10,下料机构6包括第二同步驱动机构,第二同步移料机构6包括第三固定板61和第四移动板62,第三固定板61上设有多个牙箱安装槽71,第四移动板62上设有第六夹爪63;且第四移动板61与升降机构连接,升降机构驱动第四移动板62在垂直方向相对第三固定板61相对发生位移,使的第六夹爪63相对牙箱安装槽71运动;第四移动板62与第二横向气缸和第二纵向气缸连接,第二横向气缸和第二纵向气缸驱动第四移动板62相对第三固定板61在横向和纵向发生位移;使得第六夹爪63前进或者后退至对准另一牙箱安装槽71;第二同步驱动机构工作原理与第一同步驱动机构相同,在此不做赘述。

其中,在S2中得到成品前,还要对初成品翻转、点油。

在本实施例中,翻转机构51设置在第二同步驱动机构上;翻转机构51包括设置在第四移动板62上翻转电机512和第七夹爪511;翻转电机512驱动第七夹爪511转动;第七夹爪511用于抓取轴承座装配至牙箱后的初成品;第七夹爪511夹取初成品后,翻转电机512驱动第七夹爪511转动180度后,初成品即翻转180度,翻转后再将初成品放回原工位;完成翻转;为后续的点油工艺做准备。

点油机构52包括第七气缸521和点油头522,第七气缸521驱动点油头522在竖直方向移动;使得点油头521靠近或者远离第三移动板61上的牙箱安装槽71;在轴承座9加工过程中发生过一次翻转180度;在点油前再将牙箱7翻转180度,使得轴承座9原开口继续朝上;点油机构52向轴承座9原开口内点油。

其中,在S2中之前,还需要对点油后的初成品进行检测,判断产品是否合格;下料机构控制合格产品和不合格产品从不同的方向下料。

还包括点油检测装置53,点油检测装置53为视觉检测装置,位于第三移动板上牙箱安装槽的上方,用于获取点油后的初成品的图像信息;且下料机构1控制合格产品和不合格产品从不同的方向下料;自动化控制产品的合格率;其中视觉检测为通过CCD相机获取图形信息,并通过图像信息判断点油是否合格。

本设备加工过程简述如下:

A、轴承座9加工和牙箱7运输同步进行;

牙箱7通过上料机构1运输至牙箱装配机构4的载牙箱板43上;

B、同时轴承座9在载料台38上进行下述过程:轴承套筒安装至载料台上----垫片安装至轴承套筒中----轴承安装至轴承套筒中----检测是否装入垫片----检测后进行翻转----缓冲垫装入轴承套筒中----检测是否装入缓冲垫----夹料装置将轴承套筒运输至牙箱装配机构的靠近载料台的立柱上----挑拣机构421将不合格的轴承套筒取下----旋转板旋转立柱413至远离载料台的载牙箱板下----同时旋转板上另一立柱靠近载料台等待夹料装置38继续将载料台的轴承套筒输送至立柱上。

C、待轴承底座9和牙箱7就位后,下压气缸44下压牙箱7使得轴承底座9装入牙箱7的安装孔内。

D、下料机构6运输装配后的初成品至翻转机构51;

E、翻转机构51翻转初成品为后续点油做准备;下料机构6继续驱动翻转后的初成品至点油机构;

F、点油机构52对初成品点油后得到成品;下料机构6继续驱动成品至点油检测机构53;

G、点油检测机构53检测成品是否点油合格;下料机构6驱动合格和不合格的成品运输至不同方向。

本发明的优势在于:

1、本发明的设备实现轴承座零件自动化加工、牙箱与轴承座加工自动化;同时集合了同步移料、角度翻转、点油等组件,实现对组合件的同步移动、翻转点油和成品输送等一系列步骤,自动化作业,加工效率远远高于现有的半自动或者人工加工。

2、同时采用至少具有两个轴承座放置工位的旋转机构,在载料台和牙箱装配机构之间以180度交替转移待轴承座,结构新颖,方便快捷。

3、针对轴承套筒、垫片、轴承和缓冲垫分别设置送料组件及物料转移组件并结合转盘的转动依次进行组装,各零件的组装过程均自动化操作,节省了大量人力劳动,自动化程度高;

4、设置多个检测机构同时降低了组装误差,提高了产品合格率;且对不合格产品自动挑拣下料;实现全自动化。

5、将多个装置集成在同一个支撑板上,大大减小了设备的体积。

以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

- 全自动牙箱与轴承座组装设备及方法

- 轴承座与牙箱座组装设备及其组装方法