一种新能源汽车电池托盘框架打孔方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及产品的加工制造方法的技术领域,具体为一种新能源汽车电池托盘框架打孔方法。

背景技术

电池托盘作为新能源汽车的重要部件,电池托盘主要起着放置电池,且与其他部件连接的作用。电池托盘加工总装主要包括在梁上加工吊耳安装孔,梁与底板拼焊的步骤。由于电池托盘通过吊耳安装孔与其他部件连接,因此吊耳安装孔需要满足位置和尺寸的准确。现有的电池托盘采用两种方式拼装梁与底板,一种方式是先将梁上的吊耳安装孔线外加工完成,再将梁与底板分别拼焊,然而采用该种方式,由于梁与底板焊接时局部产生加热膨胀作用和冷却收缩作用,易导致梁与底板的尺寸偏差较大,从而导致梁上的吊耳安装孔尺寸偏差较大;另一种方式是,梁上的吊耳安装孔不加工,先通过底板的型材面为安装基准分别将梁与底板拼焊,再加工梁上的吊耳安装孔,然而采用该种方式,由于以型材面为安装基准,安装精度及稳定性差,导致拼焊稳定性差,增加返修量。

发明内容

针对梁与底板拼焊时吊耳安装孔尺寸偏差大及梁与底板拼焊稳定性差的问题,本发明提供了一种新能源汽车电池托盘框架打孔方法,其吊耳安装孔位置准确、打孔精度高,且梁与底板拼焊稳定性好。

其技术方案是这样的:一种新能源汽车电池托盘框架打孔方法,S1、底板焊接总成,S2,梁上的孔加工及梁分别与所述底板拼焊,其特征在于,梁上的孔加工及梁分别与所述底板拼焊具体包括以下步骤:

S21,左梁加工第一安装孔,所述第一安装孔内径等于标准内径,以所述第一安装孔的中心为定位点,将所述左梁焊接至所述底板上;

S22,分别加工右梁上的第二安装孔、左斜梁上的第三安装孔、右斜梁上的第四安装孔和前梁上的第五安装孔,所述第二安装孔、第三安装孔、第四安装孔和第五安装孔内径均小于标准内径,分别以所述第二安装孔、第三安装孔、第四安装孔和第五安装孔的中心为定位点,将所述右梁、左斜梁、右斜梁和前梁焊接至所述底板上;

S23,以所述第一安装孔的中心为定位点,扩孔加工所述第二安装孔、第三安装孔、第四安装孔和第五安装孔至标准内径;

S24,分别以所述第一安装孔、第二安装孔和第五安装孔的中心为定位点,分别加工所述左梁、右梁和前梁的剩余孔至标准内径。

其进一步特征在于:S3,安装孔上分别焊接吊耳衬套,所述吊耳衬套高于标准尺寸,铣加工所述吊耳衬套至标准尺寸;

S4,分别在所述左梁和所述右梁之间、所述左斜梁和所述右斜梁之间焊接或者螺栓连接支梁,所述支梁之间焊接加强筋;

S5,激光清洗焊灰。

采用了这样的结构后,由于分别以第一安装孔、第二安装孔、第三安装孔、第四安装孔和第五安装孔的中心为定位点将梁与底板进行拼焊,则梁与底板拼焊稳定性好;其他安装孔再以第一安装孔为安装基准扩孔,再分别以扩孔后的标准孔的中心为定位点加工剩余孔,则安装孔的位置准确,加工孔的精度高。

附图说明

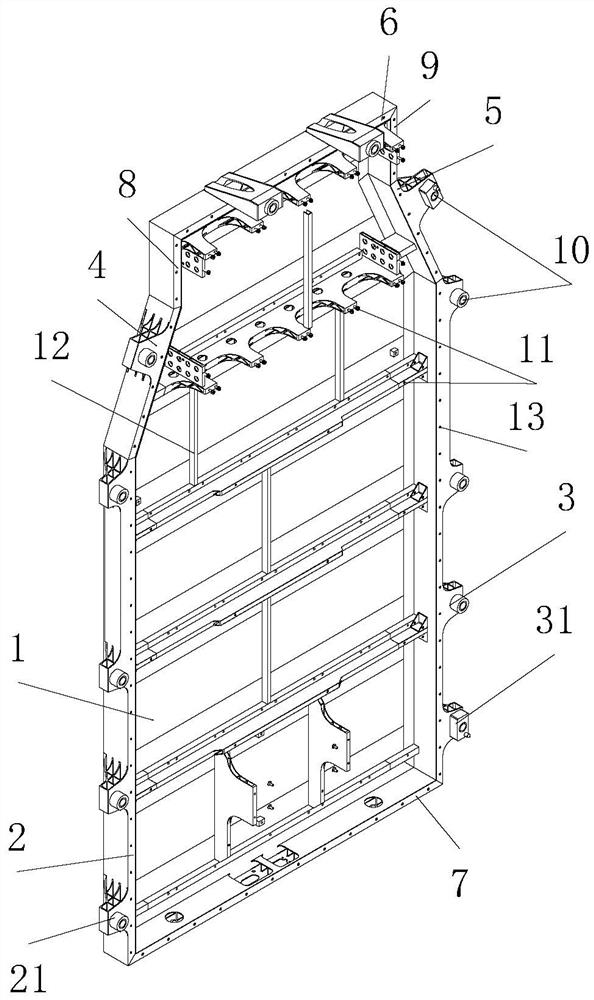

图1为本发明底板与梁装配结构示意图;

图2为本发明电池托盘整体结构示意图;

图中:1、底板;2、左梁;21、第一安装孔;3、右梁;31、第二安装孔;4、左斜梁;41、第三安装孔;5、右斜梁;51、第四安装孔;6、前梁;61、第五安装孔;7、后梁;8、左短梁;9、右短梁;10、吊耳衬套;11、支梁;12、加强筋;13、拉铆螺母孔。

具体实施方式

如图1和图2所示,一种新能源汽车电池托盘框架的打孔方法,包括S1、底板1焊接总成,构成底板1的单板两端各预留20mm余量,单板之间互相顺次通过搅拌摩擦焊焊接,机加工焊接后的底板1至标准尺寸。

S2、梁上的孔加工及梁分别与底板1拼焊,其具体包括以下步骤:

S21,左梁2上加工第一安装孔21,第一安装孔21的内径等于标准内径值,第一安装孔21的内径为26mm,以第一安装孔21的中心为定位点,将左梁2通过搅拌摩擦焊焊接至底板1的相应位置上;以中心点为定位点将左梁2焊接至底板1上,焊接位置准确且焊接稳定性好;

S22,分别加工右梁3上的第二安装孔31,、左斜梁4上的第三安装孔41、右斜梁5上的第四安装孔51和前梁6上的第五安装孔61,第二安装孔31、第三安装孔41、第四安装孔51和第五安装孔61的内径均小于标准内径,其为20mm,分别以第二安装孔31、第三安装孔41、第四安装孔51和第五安装孔61的中心为定位点,将右梁3、左斜梁4、右斜梁5和前梁6通过搅拌摩擦焊焊接至底板1上,再将左短梁8和右短梁9通过搅拌摩擦焊焊接至底板1上,由于右梁3、左斜梁4、右斜梁5和前梁6同样采用点定位的方式焊接至底板1上,则位置准确,焊接稳定性好;

S23,以第一安装孔21的中心为定位点,将第二安装孔31、第三安装孔41、第四安装孔51和第五安装孔61扩孔加工至标准内径,即26mm,通过第一安装孔21的中心为定位点,则第二安装孔31、第三安装孔41、第四安装孔51和第五安装孔61定位位置准确,精度高;

S24,分别以第一安装孔21、第二安装孔31和第五安装孔61的中心为定位点,分别加工左梁2、右梁3和前梁6上的剩余孔至标准内径,即26mm,由于采用同一条梁上的孔的中心作为定位点加工剩余孔,则加工精度高。

S3,安装孔上弧焊焊接吊耳衬套10,吊耳衬套10比标准高度高2mm,焊接后铣加工吊耳衬套10至标准高度尺寸;机加工梁上拉铆螺母孔13;

S4,分别在左梁2和右梁3之间、左斜梁4和右斜梁5之间及左短梁8和右短梁9之间焊接或者螺栓连接支梁11,支梁11之间焊接垂直的加强筋12;

S5,激光清洗焊灰;通过激光清洗电池托盘的焊灰环保、精确、高效。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

- 一种新能源汽车电池托盘框架打孔方法

- 一种新能源汽车电池箱箱体托盘框架总成的加工方法