车辆马达冷却设备

文献发布时间:2023-06-19 11:35:49

相关申请的引证

本申请要求于2019年12月9日提交的韩国专利申请第10-2019-0163046号的优先权和权益,其全部公开内容通过引证合并于此。

技术领域

本发明涉及一种使用冷却液的车辆马达冷却设备。

背景技术

用于环保型车辆的马达(具体地,驱动马达)将电池或氢罐(或燃料电池堆)的电能转化成动能以驱动车辆。此外,车辆中使用各种用途的各种马达。当发生马达的能量转换时,马达的定子芯或线圈会产生热量,并且因此应使热量冷却。马达的功率密度和尺寸根据冷却效率来确定。

冷却由马达产生的热量的传统方法包括使用冷却水的间接冷却方法和使用冷却油的接近冷却方法(proximity cooling method)。前者的间接冷却方法使用冷却水的温度的热导率,而后者是一种通过形成在冷却管中的孔围绕加热部分注油来进行冷却的方法。

在使用冷却水的冷却方法的情况下,定子芯压配合到马达壳体中,并且冷却水被提供到壳体中的水通路中。由于穿过壳体的水通路的冷却水的热传导,因此作为加热部分的定子芯被冷却,并且因此,线圈由于来自芯的热传导而被冷却。

然而,在这种方法的情况下,由于冷却是因为间接热传导而执行的,因此冷却效率并非是令人满意的,且马达的功率密度降低,并且因此,马达的容量必须更大。

另一方面,在使用冷却油的冷却方法的情况下,定子芯通过使用螺栓组装到马达壳体,并且冷却油通过冷却油进口从冷却管被提供至加热部分。多个孔形成在冷却管中,并且通过将油喷射到线圈上(即,加热部分)和芯周围来进行冷却。

然而,由于冷却管的材料成本和孔的加工成本,因此该方法的材料成本高。此外,因为只能形成油通过其喷射的孔以由于加工而具有简单的孔形状,因此孔不能加工成具有不是孔形状的其它形状。此外,由于孔具有简单的孔形状,因此,当喷射冷却油时,可能发生这样一种现象,其中由于喷射压力而导致油沿着结构流动,使得冷却效率因为油未流动到冷却目标部分而降低。此外,在结构上,由于定子芯使用螺栓而与壳体组装(因为冷却管应定位在壳体和芯之间,因此芯无法直接压配合到壳体中。因此,为了将芯固定到壳体,围绕芯形成凸缘,并且使用螺栓使凸缘与壳体组装),因此在壳体和芯之间无法充分进行对外部温度的热传导,使得通过热传导产生的冷却效率降低。

发明内容

本发明旨在简化用于车辆马达的传统油冷却方法的结构复杂性,从而降低材料成本并实现改善的冷却性能。

本发明的技术目的不限制于上文,并且基于以下描述,其它目的对于本领域普通技术人员而言可能变得显而易见。

根据本发明的一个方面,在传统情况下通过冷却管提供的冷却液(冷却水或冷却油)通过附接到马达壳体的储存器箱体和喷嘴通过直接冷却方法被喷射到马达中的加热部分上。

储存器空间与马达壳体整体地形成,或与马达壳体分离地形成,冷却液的压力被均匀地保持并衰减(damp),通过未形成有冷却管的流动路径被引入到储存器箱体中的冷却液直接喷射到加热部分上以冷却加热部分,诸如定子芯或线圈。

此外,可通过智能地控制冷却液的再循环、喷射形状和喷射时间来改善冷却效率。

通过下文参考附图描述的具体实施例,本发明的上述精神将变得清楚。

附图说明

通过参考附图详细描述本发明的示例性实施例,本发明的上述和其它目的、特征和优点对于本领域普通技术人员将变得更加显而易见。

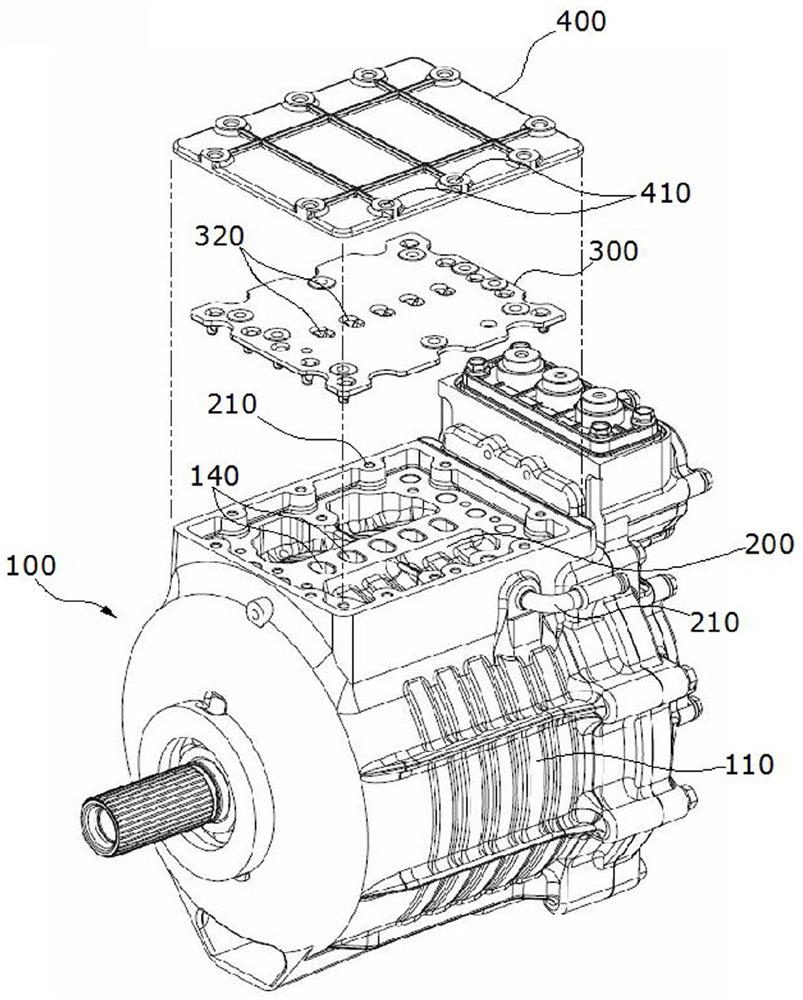

图1是示出根据本发明的示例性实施例的驱动马达100的透视图;

图2是图1的前视图;

图3是沿着图2的线A-A截取的截面图;

图4是示出图3的特征的放大视图;

图5是喷嘴板300的截面图;

图6A-图6C是示出根据喷嘴结构的冷却液的喷射形状的示例的视图;

图7是沿着图2的线B-B截取的截面图;以及

图8是示出图7的部分C的放大视图。

具体实施方式

通过参考附图详细描述的实施例,将清楚地理解本发明的优点和特征以及实现本发明的方法。然而,本发明并非限制于下文所公开的实施例,而是能以各种不同的形式实现。提供本实施例以便向本领域技术人员完整地解释本发明并完整地解释本发明的范围。本发明的范围由所附权利要求限定。同时,本文所使用的术语仅为了描述本发明的实施例而提供,而并非出于限制的目的。除非上下文另外明确指出,否则单数形式包括复数形式。将理解的是,当在本文中使用术语“包括”或“包含”时,其指定了一些陈述的部件、步骤、操作和/或元件,但是不排除存在或增加一个或多个其它部件、步骤、操作和/或元件。

在下文中,将参考附图详细描述本发明的示例性实施例。当参考数字分配至每个附图的元件并且在不同附图中示出相同的元件时,只要可能,则相同的参考数字分配至相同的元件。在本发明的描述中,当相关的已知构造或功能的详细描述被认为不必要地混淆了本发明的主旨时,将省略它们。

图1是示出根据本发明的示例性实施例的驱动马达100的透视图,图2是图1的前视图,图3是沿着图2的线A-A截取的截面图,并且图4是示出图3的特征的放大视图。

首先,本实施例的具体部件包括:储存器200,储存器与马达壳体110整体地形成,或形成为与马达壳体110分离并附接至马达壳体;以及喷嘴板300,喷嘴板安装在储存器200的空间中并包括多个喷嘴320,喷嘴构造成以优化的喷射形式将冷却液(冷却水或冷却油)喷射到作为马达100中的加热部分的定子芯120和线圈130上。

下文将更具体地描述本实施例。

储存器200填充有冷却液,诸如冷却油或冷却水,并且冷却液通过喷嘴板300的喷嘴320直接喷射到马达100中的加热部分(例如,芯120和线圈130)上。冷却液穿过形成在马达壳体110和马达壳体110中的芯120或线圈130之间的冷却路径(将在下文参考图7和图8进行描述),被收集,并通过入口210被再次提供至储存器200以进行循环。因此,从这个观点出发,储存器200用作构造成使冷却液的压力保持恒定的阻尼器。

储存器200在形成马达壳体110时与马达壳体110整体地形成,或与马达壳体110分离地制造并通过焊接工艺或使用诸如螺栓的单元耦接到马达壳体。储存器200大体上形成为具有填充有冷却液的空间的形状,并且通孔140与作为马达100中的加热部分的芯120连通并形成在储存器200的底表面中。因此,对应于通孔140的通孔也应形成在马达壳体110的相应位置处。在其中储存器200与马达壳体110整体地形成的情况下,储存器200的通孔140可替代地形成为同时用作马达壳体110的通孔。

喷嘴板300形成在储存器200中,使得喷嘴320插入到通孔140中(见图3和图4)。可通过使螺栓穿过形成在喷嘴板300中的多个螺栓孔插入到形成在储存器200的底表面中的多个耦接孔中而将喷嘴板300用螺栓安装。然而,本发明并非限制于此。

最后,储存器盖400耦接到储存器200的上部部分。可通过使螺栓穿过形成在盖400中的多个螺栓孔410插入到形成在储存器200的上表面中的多个耦接孔中而将盖400用螺栓耦接。然而,出于维护方便的目的,代替这种螺栓连接的方法,还可采用单触式卡扣耦接的方法。可在盖400和储存器200之间使用垫圈或密封件,以对盖400提供密封功能,从而保持对冷却液的密封。

在这种构造的情况下,下文将描述冷却液的循环路径和操作机构。首先,马达壳体110中的冷却液通过泵送机构移动,并通过入口210引入到储存器200的箱体中。储存器200用作阻尼器,从而保持冷却液的压力恒定。因此,储存器200的箱体中的压力增加,并且因此冷却液通过喷嘴板300的喷嘴320直接喷射到例如作为马达100中的加热部分的线圈130和芯120上。

这种直接喷射的优点在于将低温的冷却液直接提供至加热部分,从而改善了冷却效率。此外,传统上,冷却液仅通过用于传统冷却方法的冷却管的孔围绕加热部分喷射,但是根据本发明,冷却液可直接喷射到加热部分(芯、线圈等)上。此外,由于省去了传统的冷却管,因此在马达100中获得了结构裕度,使得定子芯120可通过直接压配合而组装到马达壳体110。因此,由于其中芯和线圈因也获得了马达外部温度的热传导而被进一步冷却的效果,使得改善了冷却效率。此外,移除了传统上使用的用于固定马达壳体110和芯120的凸缘,因此移除了阻碍冷却液的运动的部分,并且还移除了用于凸缘的螺栓。

图5是用于描述喷嘴320的区域的喷嘴板300的截面图。将参考图4和图5描述该区域。

如图4所示,形成在喷嘴板300中的喷嘴320向下突出,以插入到形成在储存器200或马达壳体110的底表面中的通孔140中。喷嘴320包括冷却液进口330、冷却液喷射孔350和喷射路径内壁340,喷射路径内壁像任何喷嘴那样连接具有不同直径的冷却液进口330和冷却液喷射孔350。

由每个喷嘴320喷射的冷却液的喷射形状可通过调节其中一个进口330和其中一个喷射孔350的形状和截面以及其中一个喷射路径内壁340的形状而自由地设计。例如,图6A至图6C是示出根据喷嘴320的不同结构形成的喷射形状的各种示例的视图。通过设计喷嘴320的结构来形成预期的冷却液喷射形状,可根据马达100中的加热部分来优化冷却液的喷射角度或喷射颗粒的尺寸。通过提供应用有具有各种喷射形状的喷嘴结构的各种类型的喷嘴板300,在制造冷却目标马达100时,应用对应于每个马达类型的喷嘴板300,因此可根据每个马达的类型和输出来优化冷却性能。

如上所述,通过将喷嘴320应用于喷嘴板300,不会发生由于可能在传统冷却管的孔中发生的压力下降而导致的冷却液流下的现象,因此可改善冷却性能。同样,由于喷嘴320的结构设计变得自由,因此可根据马达100的每个加热部分而改变喷嘴320的结构(诸如截面面积、截面的形状等),并且因此可提供具有最佳喷射形状的冷却液。

图7是沿着图2的线B-B截取的截面图,并且图8是示出图7的部分C的放大视图。

冷却液穿过其流动的流动路径150形成在马达壳体110和定子芯120彼此接触的位置处。流体路径150的起点是储存器200,并且其终点是储存器入口210。通过添加如上所述的流动路径150,通过喷嘴320从储存器200直接喷射到马达壳体110中的加热部分(在本实施例的情况下,是芯120或线圈130)上的冷却液循环通过流动路径150,再次通过储存器入口210进入储存器200,并由于储存器200的内部压力衰减作用和所有喷嘴的均匀压力而再次喷射。泵(未示出)可用于冷却液的这种再循环行为。此外,使用泵并且穿过冷却液的循环路径喷射到加热部分上的冷却液的流速、压力、喷射时间等可使用人工智能和学习算法根据各种马达100的输出规格来进行多样且智能的控制,以对于每个马达和每个车辆获得最佳性能。

<修改的实施例>

作为上述实施例的修改实施例,可移除上述喷嘴板300,并且替代的是,用于喷射冷却液的喷嘴也可形成在马达壳体110或储存器200中。

在前者的情况下,即在其中用于喷射冷却液的喷嘴形成在马达壳体110中的情况下,通孔或相应部分应形成在储存器200的与形成在马达壳体110中的喷嘴相对应的位置处,该储存器与马达壳体110整体地形成或与马达壳体110分离地形成并附接到马达壳体。

另一方面,在后者的情况下,即在其中用于喷射冷却液的喷嘴形成在储存器200中的情况下,与马达中的加热部分连通的通孔应形成在马达壳体110中,并且储存器200的喷嘴应插入到通孔中。

将理解的是,其它部件和冷却作用与先前所描述的基础实施例的那些部件和冷却作用相同。

根据本发明可获得以下效果。

1.由于储存器空间设置在马达壳体中,并且设置了具有喷嘴的板而不是高成本的油冷却管,因此简化了结构并降低了成本。

2.由于修改了通过冷却管孔将油提供至加热部分的传统方法,并且冷却液通过喷嘴直接喷射到加热部分上,因此可改善冷却性能。

3.在传统的直接油冷却方法的情况下,因为在壳体和定子芯之间由于冷却管的存在而需要一定空间,因此定子芯不能压配合到壳体中。根据本发明,由于移除了冷却管,因此定子可压配合到马达壳体中。因此,由于改善了冷却目标部件之间的粘附性,因此增添了由于壳体外部的温度引起的冷却效果以改善冷却效果。此外,即使采用压配合结构,由于形成了围绕芯的流动路径,因此可提供能够冷却芯的油,并且因此也改善了对芯的冷却性能。

4.根据传统技术,芯凸缘形成在芯上以将芯固定到壳体,并且芯凸缘使用螺栓组装到壳体。凸缘限制通过冷却管提供的油的运动。根据本发明,由于芯压配合到壳体,因此克服了传统技术的缺点。

5.移除了用于将芯固定到壳体的芯凸缘固定螺栓(减少了部件的数量)。

6.在传统的冷却管中,可能发生这样的现象,其中当油流动通过流动路径时,油依次通过孔喷射,后喷射孔的压力降低,并且因此油可能保持在孔中或沿着结构流下。然而,根据本发明,因为冷却液由于来自喷嘴的压力和喷嘴的可设计成奶嘴形状的端部部分的形状而喷射,因此不会发生其中冷却液沿着结构流动到不必要的部分的现象,并且因此改善了冷却性能。

7.尽管由于加工的原因而只能使传统的冷却管的孔形成为简单的孔形状,但根据本发明的喷嘴的截面的自由度高。因此,能以最佳的注射或喷射形状来将冷却液供应至加热部分。

8.由于可根据马达的类型和输出功率规格来智能地控制冷却液的流速和喷射时间,因此对于马达的输出而言可实现优化的冷却性能。

尽管已经参考本发明的示例性实施例详细描述了本发明的结构,但是本领域技术人员将理解,在不改变技术范围和必要特征的情况下,本发明能以其它具体形式来执行。上述实施例应仅在描述性的意义上考虑,而并非出于限制的目的。本发明的范围并非由详细描述限定,而是由所附权利要求限定。落入所附权利要求的范围内的所有修改和等同形式将被解释为包括在本发明中。

- 线性马达、冷却设备压缩机、冷却设备以及适用于线性马达中的定子

- 冷却设备以及驱动马达的冷却设备