一种转子及超高速电机

文献发布时间:2023-06-19 11:35:49

技术领域

本申请属于电机技术领域,特别是涉及一种转子及超高速电机。

背景技术

超高速电机是一种新型电机。随着控制技术、电力电子器件、高频供电技术等技术的不断进步,使得转速达到100k rpm/min的超高速电机的应用成为了可能。由于其体积小、功率密度大、可与高速负载直接相连等特点被广泛应用于高速磨床、空气循环制冷系统、储能飞轮、燃料电池、空压机等领域中。

转子作为超高速电机的核心部件,肩负着提供磁场、带动负载等的关键任务。转子的设计直接决定了超高速电机的临界转速,决定了电机的水平。转子的装配则直接决定了超高速电机生产的难度,合格率和效率。超高速电机在工作时,转子的超高转速会产生巨大的力,使得转子整体发生微量形变也使得永磁体受拉应力的影响而破碎。因而转子一般会使用合金护套或者碳纤维捆扎的方法来保护永磁体,抵抗离心力的影响,同时加强了转子的整体强度。永磁体作为转子的核心部件,其核心功能就是在气隙中提供一个旋转的规则的正弦磁场。同时永磁体的使用也决定了转子的功率密度、整体质量、制造成本等因素。

现有的转子包括左曲轴、磁钢、右曲轴和护套,其内层护套外部设置有外层护套,左曲轴和内层护套设置为一体结构。内层护套直接均匀分布设置有加强筋,相邻加强筋之间形成截面为扇环形的永磁体槽。而磁钢多为稀土,轴心的永磁体对磁场的建立并没有太大的影响。不仅增加了成本还增加了转子质量,直接降低了电机整体的功率密度;由于设有加强筋,对磁钢的要求更高,工艺复杂,制造成本高。

发明内容

1.要解决的技术问题

基于现有的转子包括左曲轴、磁钢、右曲轴和护套,其内层护套外部设置有外层护套,左曲轴和内层护套设置为一体结构。内层护套直接均匀分布设置有加强筋,相邻加强筋之间形成截面为扇环形的永磁体槽。而磁钢多为稀土,轴心的永磁体对磁场的建立并没有太大的影响。不仅增加了成本还增加了转子质量,直接降低了电机整体的功率密度;由于设有加强筋,对磁钢的要求更高,工艺复杂,制造成本高的问题,本申请提供了一种转子及超高速电机。

2.技术方案

为了达到上述的目的,本申请提供了一种转子,包括相互连接的第一转轴和第二转轴,所述第一转轴内设置有磁钢;所述第一转轴包括转子护套,所述转子保护套、转轴和空心轴中两者或者三者一体式连接。

本申请提供的另一种实施方式为:所述第一转轴包括凹槽,所述磁钢设置于所述凹槽内,所述第二转轴与所述第一转轴过盈配合。

本申请提供的另一种实施方式为:所述磁钢为环形。

本申请提供的另一种实施方式为:所述转子外表面设置有喷涂层。

本申请还提供一种转子制备方法,所述方法包括如下步骤:将未充磁的磁钢原材料塞入第一转轴中,将第二转轴与所述第一转轴连接形成转子;对所述转子进行径向充磁。

本申请提供的另一种实施方式为:还包括对转子外表面进行喷涂。

本申请提供的另一种实施方式为:所述第一转轴采用非导磁性合金钢,所述第二转轴采用非导磁性合金钢。

本申请提供的另一种实施方式为:所述磁钢采用钐钴或者钕铁硼。

本申请还提供一种超高速电机,将所述转子应用于所述超高速电机中。

本申请还提供一种离心式空气压缩机,将所述超高速电机应用于所述离心式空气压缩机中。

3.有益效果

与现有技术相比,本申请提供的转子及超高速电机的有益效果在于:

本申请提供的转子,为一种新型超高速电机转子,采用一体式结构以减少磁钢的损坏,同时整体强度得到了提升,可以达到更高的临界转速。

本申请提供的转子,一体式结构得益于非导磁合金钢的使用可以更好地散热。

本申请提供的转子,一体式的设计同时减小了生产难度,简化了装配过程,使得生产成本降低,成品率更高。

本申请提供的转子,空心轴的使用可以减少磁钢的使用,进一步减少了成本,提高了电机整体地能量密度。

本申请提供的转子,运行时损耗更少并且达到更高的转速以及工作效率,生产与装配也更加简便。

本申请提供的转子,可以达到减少损耗、减少稀土材料使用、提高效率以及快速装配的目的,达到了高功率、超高速的目标。

本申请提供的超高速电机,为一种高功率、超高速永磁同步电机。

附图说明

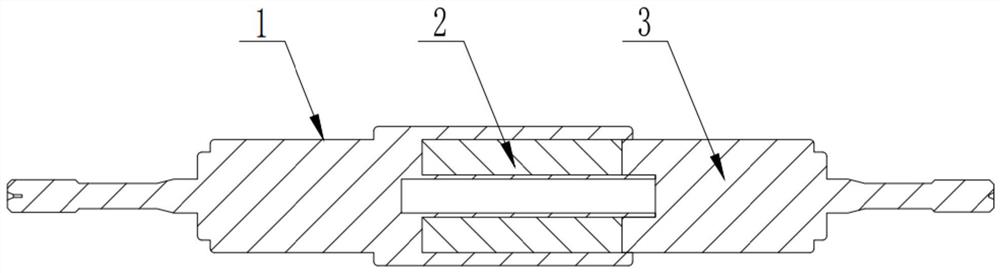

图1是本申请的转子结构示意图;

图2是本申请的转子径向剖面示意图;

图3是本申请的第一转轴结构示意图;

图4是本申请的第二转轴结构示意图;

图中:1-第一转轴、2-磁钢、3-第二转轴。

具体实施方式

在下文中,将参考附图对本申请的具体实施例进行详细地描述,依照这些详细的描述,所属领域技术人员能够清楚地理解本申请,并能够实施本申请。在不违背本申请原理的情况下,各个不同的实施例中的特征可以进行组合以获得新的实施方式,或者替代某些实施例中的某些特征,获得其它优选的实施方式。

锡青铜是以锡为主要合金元素的青铜。含锡量一般在3~14%之间,主要用于制作弹性元件和耐磨零件。变形锡青铜的含锡量不超过8%,有时还添加磷、铅、锌等元素。磷是良好的脱氧剂,还能改善流动性和耐磨性。锡青铜中加铅可改善可切削性和耐磨性,加锌可改善铸造性能。这种合金具有较高的力学性能、减磨性能和耐蚀性,易切削加工,钎焊和焊接性能好,收缩系数小,无磁性。可用线材火焰喷涂和电弧喷涂制备青铜衬套、轴套、抗磁元件等涂层。

参见图1~4,本申请提供一种转子,包括相互连接的第一转轴1和第二转轴3,所述第一转轴1内设置有磁钢2;所述第一转轴1包括转子护套,所述转子保护套、转轴和空心轴中两者或者三者一体式连接。

这里的转子保护套、转轴和空心轴三者为一体式连接或者将合金护套和转轴设计成一体,空心轴单独作为一个部件,将合金护套、空心轴、转轴进行任意组合作为整体。

第二转轴3如图4所示,它仅仅是一侧用来将磁钢2封闭的,同时与第一转轴1进行过盈配合的部件。

本申请采用一体式设计,将转轴、空心轴、护套设计为一个整体,有效减少了生产成本与装配难度。传统的转子由合金护套、左侧转轴、空心轴、右侧转轴四部分组成,因而至少需要三次配合才能将这四个部分装配在一起。本申请将左侧转轴、空心轴、合金护套这三部分设计为一体称为第一转轴1,这样只需要将第一转轴1与第二转轴2(右侧转轴)进行过盈配合即可,简化了装配过程。减少了生产成本。

整体的设计还有利于转子整体强度的增加,可以达到更高的临界转速。以达到高功率电机的目的。

整体式的设计以及合金钢的使用还保证了转子的散热。由于是整体式的设计,在装配完成后整体强度会得到提升。整体强度得到提升就意味着它能够承受更大的力,就可以达到更高的转速。更高的转速意味着电机的功率会得到提升。

因为是一体式设计,不存在过多的接触面,热量在材料内部按照温度梯度进行传递,有利于散热。另外合金钢的导热系数高,对热量的散发也有好处。两者共同保证了散热性。

进一步地,所述第一转轴1包括凹槽,所述磁钢2设置于所述凹槽内,所述第二转轴3与所述第一转轴1过盈配合。凹槽形状为空心圆柱,如图1剖面图所示,凹槽的设置是给磁钢2及其空心部分预留位置。

进一步地,所述磁钢2为环形。对于一块圆柱型永磁体,其轴心部分对磁场的生成几乎无影响。因而磁钢2采用环形设计。在保证磁场完整性的前提下,节省了稀土材料的使用量。

空心的设计有效较少了磁钢2的使用,进一步降低了材料的使用成本,减轻了重量,提高了电机能量密度。

进一步地,所述转子外表面设置有喷涂层。

本申请还提供一种转子制备方法,所述方法包括如下步骤:将未充磁的磁钢2原材料塞入第一转轴1中,将第二转轴3与所述第一转轴1连接形成转子;对所述转子进行径向充磁。

在装配完毕后进行径向充磁有效减少了磁钢的损坏率,进一步减小了产品的生产难度,提高了良品率。

径向充磁的好处是使气隙磁场更加接近正弦分布。减少了磁钢的损坏率并不是因为径向充磁而是因为传统的充磁是将带磁性的磁钢装入合金护套中,但是磁钢比较脆,在将磁钢2塞入某个容器内时容易发生损坏。一旦发生了结构性损坏就会对它产生的磁场产生影响,进而影响电机的性能。将没有被磁化的磁钢材料直接塞入第一转轴1中,再对第一转轴1进行整体充磁,由于第一转轴1是非导磁性材料因而充完磁后只有里面的磁钢2会带有磁性。这样既简化了装配方法也避免了磁钢2在装配时的损坏。

进一步地,还包括对转子外表面进行喷涂。喷涂一般采用锡青铜,只需在其外表面周向喷涂即可,目的是在超高速旋转过程中减少风摩擦以减少发热。

具体的,1:将未充磁的磁钢原材料塞入第一转轴中。2:将第二转轴与第一转轴进行过盈配合。3:将转子整体进行径向充磁。4:对转子外表面进行涂层喷涂。

对转子外部进行整体的喷涂一方面减少了高速运行时的风摩擦,另一方面提高了临界转速。对转子外表面进行喷涂,目的是减少其表面的粗糙度。让其在高速旋转的时候与空气产生更少的摩擦。减少了摩擦意味着由于摩擦产生的热量减小。热量产生减小意味着我们可以在原有基础上增加转速。所以说一方面减少了风摩擦,另一方面提高了临界转速。

进一步地,所述第一转轴1采用非导磁性合金钢,所述第二转轴3采用非导磁性合金钢。

进一步地,所述磁钢2采用钐钴或者钕铁硼。

本申请还提供一种超高速电机,将所述转子应用于所述超高速电机中。

本申请还提供一种离心式空气压缩机,将所述超高速电机应用于所述离心式空气压缩机中。

转子应用于离心式空压机里的超高速电机中。是超高速电机的核心部件。

(1)转子整体强度更高,可以达到100krpm甚至更高的转速。

(2)转子的损耗更低,减小了发热,同时减小了散热设计的负担。

(3)生产与装配更加简单,只用一次过盈配合,无需额外的焊接。

(4)成本更低,磁钢的使用更少。

(5)质量更低,能量密度更高。

超高速电机区别于普通电机,其最大区别就是转速极高,本申请中超高速电机转速可以达到100krpm甚至更高。为了达到更高转速就需要在电机的设计上作出更多的要求和改变。而超高速电机的核心部件就是转子,

图3,转子护套与转轴以及空心轴采用一体式设计组成右侧转轴1,材料为非导磁性合金钢(如Inconel718)。一方面非导磁性材料可以有效减少涡流效应,减少涡流损耗,从而减少发热。另一方面合金钢由于其导热系数良好,可以有效对转子进行散热。其光滑的外表面也可以减少风摩擦以进一步减少发热。此外采用的一体式结构还可以对转子整体的强度有提升,可以达到更高的临界转速。

图3,由于磁钢2的轴心部分对磁场的影响几乎没有,因而设计空心来减少磁钢2的使用(未充磁的钐钴、钕铁弸等),节约了成本,并且使得转子质量更低,从而提高了电机的能量密度以及工作效率。

图1,在磁钢2填充至左侧转轴1凹槽后,左侧转轴1与右侧转轴3进行过盈配合。

图1,在装配完毕后,对转子整体进行径向充磁,由于采用非导磁材料因而只有磁钢2部分会被充磁。

图1,在装配与充磁结束后,对转子整体进行喷涂(锡青铜等)以减少高速运行时的风摩擦,可以进一步减少损耗,提高效率,降低发热。

尽管在上文中参考特定的实施例对本申请进行了描述,但是所属领域技术人员应当理解,在本申请公开的原理和范围内,可以针对本申请公开的配置和细节做出许多修改。本申请的保护范围由所附的权利要求来确定,并且权利要求意在涵盖权利要求中技术特征的等同物文字意义或范围所包含的全部修改。

- 一种用于超高速电机的补强型转子结构及超高速电机

- 一种超高速永磁电机转子及电机