电池系统以及锂离子电池的控制方法

文献发布时间:2023-06-19 11:35:49

技术领域

本公开涉及电池系统以及锂离子电池的控制方法,更特定的是涉及用于抑制锂离子电池的高倍率劣化的技术。

背景技术

近年来,作为行驶用电池组件而搭载锂离子电池的车辆正在普及。已知伴随锂离子电池的大电流(高倍率)下的充放电,锂离子电池可能发生劣化。该劣化还被称为“高倍率劣化”。用于抑制锂离子电池的高倍率劣化的各种技术被提出。

例如日本特开2014-154399号公开一种控制方法,通过在适当的定时加热二次电池,能够抑制二次电池的高倍率劣化。另外,日本特开2010-251025公开一种电池系统,通过对锂离子电池的电解液施加振动,能够抑制锂离子电池的高倍率劣化。

发明内容

一般而言,车载用途等的锂离子电池价格昂贵。因此,在锂离子电池的高倍率劣化发展的情况下,对于用户而言,最好恢复(或者抑制)锂离子电池的高倍率劣化,防止锂离子电池的价值下降。

在典型的电池系统中,设置有使锂离子电池充放电的电压变换装置。但是,在日本特开2014-154399、日本特开2010-251025所公开的技术中,高倍率劣化的恢复需要电压变换装置以外的仪器。具体而言,在日本特开2014-154399中,需要对二次电池进行加热的加热器。在日本特开2010-251025中,需要对锂离子电池的电解液施加振动的装置。这样,最好不使用在通常的电池系统中未设置的追加的仪器,而利用更简易的结构来恢复锂离子电池的高倍率劣化。

本公开是为了解决上述课题而完成的,本公开的目的在于利用简易的结构来恢复(抑制)锂离子电池的高倍率劣化。

(1)依照本公开的某个方面的电池系统具备:锂离子电池,具有电极体;电压变换装置,构成为能够使锂离子电池的电压变化;以及控制装置,控制电压变换装置。控制装置计算表示在电极体的内部由锂离子的浓度分布产生偏差所引起的锂离子电池的劣化的发展程度的指标值,在指标值超过阈值的情况下控制电压变换装置,以使锂离子电池的电压处于包括特定电压的规定的电压范围内。特定电压为dQ/dV电压特性线上的峰值电压,所述峰值电压是由电极体所包含的正极活性物质的构造变化得到的。dQ/dV电压特性线为表示锂离子电池的蓄电量变化量dQ相对于锂离子电池的电压变化量dV的比率即dQ/dV与锂离子电池的电压之间的关系的线。

(2)控制装置在指标值超过阈值的情况下控制电压变换装置,以使得在电压范围内重复锂离子电池的充电和放电。

(3)控制装置在指标值超过阈值的情况下控制电压变换装置,以使将锂离子电池在电压范围内为恒定电压的状态维持规定时间。

在上述(1)~(3)的结构中,在锂离子电池的劣化指标值超过阈值的情况下,以使锂离子电池的电压处于包括特定电压的电压范围内的方式被调整。详细内容将在后面叙述,由此,发生与正极活性物质的构造变化相伴的正极的收缩,所以负极相对地膨胀。伴随负极的膨胀而电解液被负极吸收,其结果是电极体的内部的锂离子的浓度分布的偏差被缓和。在该处理中,通常使用设置于锂离子电池的电压变换装置,所以不需要追加的仪器。因而,根据上述(1)~(3)的结构,能够利用简易的结构来恢复锂离子电池的高倍率劣化。

(4)正极活性物质包含由LiNi

根据上述(4)的结构,比起镍的组成比小于0.6的情况,与正极活性物质的构造变化相伴的正极的收缩量变大。其结果,负极的膨胀变显著,缓和锂离子的浓度分布的偏差的效果变大。因而,能够使锂离子电池的高倍率劣化更好地恢复。

(5)依照本公开的另一方面的锂离子电池的控制方法控制具有电极体的锂离子电池。控制方法包括第1步骤以及第2步骤。第1步骤为计算表示电极体的内部的锂浓度分布产生偏差这一情况所引起的锂离子电池的劣化的发展程度的指标值的步骤。第2步骤为在指标值超过规定的阈值的情况下将锂离子电池的电压调整为包括特定电压的电压范围内的步骤。特定电压为dQ/dV电压特性线上的峰值电压,所述峰值电压是由电极体所包含的正极活性物质的构造变化得到的。dQ/dV电压特性线为表示锂离子电池的蓄电量变化量dQ相对于锂离子电池的电压变化量dV的比率即dQ/dV与锂离子电池的电压之间的关系的线。

根据上述(5)的方法,与上述(1)的结构同样地,能够利用简易的结构来恢复锂离子电池的高倍率劣化。

根据本公开,能够利用简易的结构来恢复(抑制)锂离子电池的高倍率劣化。

附图说明

下面将参照附图说明本发明的示例性实施例的特征、优点以及技术和工业上的意义,其中相同的符号表示相同的元件,其中:

图1是概略地示出搭载有本实施方式的电池系统的车辆的整体结构的图。

图2是用于更详细地说明各单元的结构的图。

图3是示出dQ/dV电压特性线的一个例子的图。

图4是示出计算dQ/dV电压特性线以及峰值电压的处理的次序的流程图。

图5是示出dQ/dV电压特性线与正极的体积变化之间的关系的图。

图6是示出本实施方式中的恢复处理的次序的流程图。

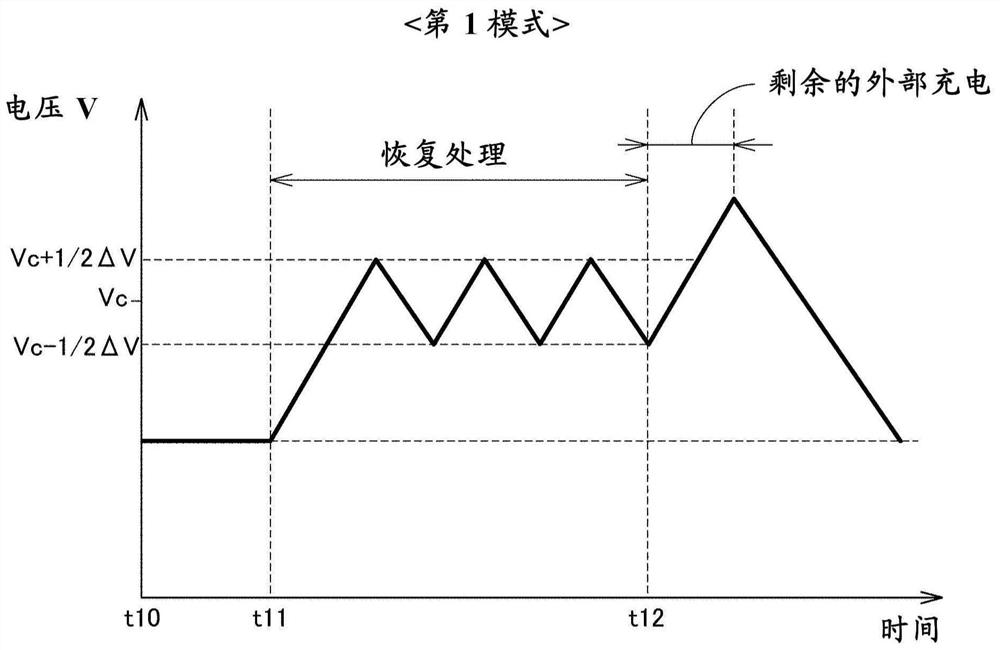

图7是示出恢复处理的第1模式的图。

图8是示出恢复处理的第2模式的图。

图9是示出恢复处理的第3模式的图。

图10是示出依照第1模式的第1评价试验的结果的图。

图11是示出依照第2模式的第2评价试验的结果的图。

图12是示出依照第3模式的第3评价试验的结果的图。

图13是示出依照第3模式的第4评价试验的结果的图。

具体实施方式

以下,参照附图,详细地说明本公开的实施方式。此外,在图中,对相同或者相当的部分附加相同的符号,不重复其说明。

以下,以本实施方式的电池系统被搭载于电动汽车的结构为例进行说明。但是,本实施方式的电池系统不限于电动汽车,还能够应用于搭载有锂离子电池的所有车辆(混合动力车、燃料电池车等)。另外,本实施方式的电池系统的用途不限定于车辆用,也可以为固定安置用。

[实施方式]

<整体结构>

图1是概略地示出搭载有本实施方式的电池系统的车辆的整体结构的图。参照图1,车辆1在本实施方式中为电动汽车。车辆1具备电池系统2。电池系统2具备电力变换装置10、充电继电器(CHR:Charge Relay)20、电池组件30、监视单元40、系统主继电器(SMR:System Main Relay)50、电力控制装置(PCU:Power Control Unit)60以及电子控制装置(ECU:Electronic Control Unit)100。车辆1除了具备电池系统2之外,还具备插入口70、电动发电机(MG:Motor Generator)80以及驱动轮90。

在图1中,示出了利用从设置于车辆1的外部的充电设备9供给的电力来进行搭载于车辆1的电池组件30的充电(所谓的外部充电)的结构例子。在外部充电时,充电设备9与车辆1经由充电缆线8的连接器801和插入口70而电连接。

电力变换装置10例如包括AC/DC转换器(未图示)。电力变换装置10将从充电设备9(系统电源901)供给的交流电力变换为直流电力,将该直流电力输出到充电继电器20。

充电继电器20电连接于将电力变换装置10与电池组件30进行连结的电力线。充电继电器20根据来自ECU100的控制信号而打开/关闭。

电池组件30为包括多个单元31(参照图2)的组电池。各单元31为锂离子电池。电池组件30的内部结构(多个单元31间的连接关系)不特别限制,所以,以下将电池组件30作为控制对象而进行说明。

电池组件30积蓄用于驱动电动发电机80的电力,通过PCU60向电动发电机80供给电力。另外,电池组件30利用在外部充电时经由电力变换装置10供给的电力被充电。进而,电池组件30在电动发电机80的发电(再生发电等)时也通过PCU60接受发电电力而被充电。

监视单元40包括电压传感器、电流传感器以及温度传感器(都未图示)。电压传感器检测电池组件30的电压V。电流传感器检测在电池组件30中输入输出的电流I。温度传感器检测电池组件30的温度T。各传感器将表示其检测结果的信号输出到ECU100。

SMR50电连接于将电池组件30与PCU60进行连结的电力线。SMR50根据来自ECU100的控制信号而打开/关闭。

PCU60例如包括逆变器和转换器(都未图示)。PCU60依照来自ECU100的控制信号,在电池组件30与电动发电机80之间执行双向的电力变换。此外,电力变换装置10以及PCU60中的至少一方相当于本公开的“电压变换装置”。

电动发电机80例如为永久磁铁被埋设于转子(未图示)的三相交流旋转电机。电动发电机80使用来自电池组件30的供给电力使驱动轴旋转。另外,电动发电机80还能够通过再生制动来发电。由电动发电机80发电而得到的交流电力由PCU60变换为直流电力,被充电到电池组件30。

ECU100包括CPU(Central Processing Unit,中央处理单元)等处理器101、ROM(Read Only Memory,只读存储器)以及RAM(Random Access Memory,随机存取存储器)等存储器102、以及输入输出各种信号的输入输出端口(未图示)。ECU100根据来自各传感器的信号的输入及存储于存储器的映射以及程序,以使车辆1成为所期望的状态的方式控制各仪器。例如,ECU100通过控制电力变换装置10以及/或者PCU60,控制电池组件30的充放电。作为在本实施方式中由ECU100执行的主要的控制,可举出用于恢复(还能够表达成消除或者缓和)电池组件30的高倍率劣化的“恢复处理”。之后,详细地说明恢复处理。

<单元结构>

图2是用于更详细地说明各单元31的结构的图。在图2中,以使单元31的内部透视的方式示出单元31。

单元31具有大致长方体形状的电池盒32。电池盒32的上表面被盖体33封闭。正极端子34以及负极端子35各自的一端从盖体33向外部突出。正极端子34以及负极端子35的另一端在电池盒32的内部分别连接于内部正极端子以及内部负极端子(都未图示)。

在电池盒32的内部收容有电极体36。电极体36通过如下方式形成:正极37和负极38隔着隔件39而层叠并卷绕其层叠体来形成。电解液(未图示)被正极37、负极38以及隔件39保持。此外,作为电极体36,也能够不采用卷绕体,而采用层叠体。

作为正极37、负极38、隔件39以及电解液,能够使用以往公知的结构以及材料。具体而言,作为正极37,能够使用具有层状构造的锂镍复合氧化物。该锂镍复合氧化物被表示成LiNi

作为一个例子,隔件能够使用聚烯烃(例如聚乙烯或者聚丙烯)。电解液包括有机溶剂(例如DMC(dimethyl carbonate,碳酸二甲酯)、EMC(ethyl methyl carbonate,碳酸甲乙酯)以及EC(ethylene carbonate,碳酸乙烯酯)的混合溶剂)、锂盐(例如LiPF

<电池组件的劣化>

在如上那样构成的车辆1中,电池组件30可能产生各种劣化。在持续地进行比较大的电流(高倍率电流)下的电池组件30的充放电的情况下,可能产生电池组件30的内部电阻增加的劣化现象即“高倍率劣化”。高倍率劣化为由于电极体36的内部的锂离子的浓度分布(盐浓度分布)发生偏差而产生的劣化。

高倍率劣化为能够恢复的劣化。也就是说,在电池组件30的内部电阻由于高倍率劣化的原因而增大的情况下,通过进行针对高倍率劣化的恢复处理,能够使电池组件30的内部电阻下降(恢复到原来状态)。

作为除了高倍率劣化以外的电池组件30的劣化的例子,可举出锂向负极38的表面析出(所谓的锂析出)。当发生锂析出时,电池组件30的容量下降。只要能够从负极38除掉析出的锂,电池组件30的容量就能够恢复,但在使用中的电池组件30中这样的操作是不现实的。也就是说,锂析出为无法恢复的劣化。另外,在电池组件30中还可能产生老化劣化。电池组件30的老化劣化也基本上为不可逆的劣化,无法恢复。

在本实施方式中,定量地评价各种劣化中的作为能够恢复的劣化的高倍率劣化发展到何种程度了。然后,当高倍率劣化的发展程度达到预先决定的程度时,执行用于恢复高倍率劣化的恢复处理。更具体而言,ECU100计算作为表示高倍率劣化的发展程度的指标值的“劣化指标值ΣD”。以下,简单地说明劣化指标值ΣD的计算手法。此外,关于劣化指标值ΣD的计算手法的详细内容,能够参照国际公开第2013/046263号或者日本特开2015-131573等。

<劣化指标值>

ECU100每隔规定的控制周期Δt计算用于计算劣化指标值ΣD的评价值D。将在第N次(本次)的控制周期中计算的电池组件30的评价值表示成D(N),将在第(N-1)次(前次)的控制周期中计算出的评价值表示成D(N-1)。N为自然数。关于评价值D(N),考虑与电池组件30的充放电相伴的盐浓度分布的偏差的增大以及减少这两方,依照作为递推公式的下述式(1)而计算。此外,评价值的初始值D(0)例如被设定为0。

D(N)=D(N-1)-D(-)+D(+)…(1)

在上述式(1)中,评价值的减少量D(-)表示由于在从前次的评价值计算时起至本次的评价值计算时为止的期间(控制周期Δt期间)锂离子扩散而导致的盐浓度分布的偏差的减少量。减少量D(-)能够如下述式(2)那样使用遗忘系数α来计算。此外,0<α×Δt<1。

D(-)=α×Δt×D(N-1)…(2)

遗忘系数α为与电解液中的锂离子的扩散速度对应的系数,取决于电池组件30的温度T以及SOC(State Of Charge,充电状态)。因此,通过事先评价(实验或者仿真)预先获取遗忘系数α与温度T以及SOC的相关关系,作为映射或者变换式而保存于ECU100的存储器102。ECU100通过参照该映射或者变换式,能够根据温度T以及SOC来计算遗忘系数α。关于电流系数β以及界限阈值C也同样地,能够根据事先的评价结果来制作映射或者变换式。

返回到式(1),评价值的增加量D(+)表示基于从前次的评价值计算时起至本次的评价值计算时为止的期间(控制周期Δt的期间)的充放电而产生的盐浓度分布的偏差的增大量。增加量D(+)能够如下述式(3)所示使用电流系数β、界限阈值C以及电流I来计算。

D(+)=(β/C)×I×Δt…(3)

ECU如下述式(4)所示,关于从初始值(0)至本次值(N)为止的所有的N,对评价值D(N)进行累计,从而计算劣化指标值ΣD(N)。

ΣD(N)=γ×ΣD(N-1)+η×D(N)…(4)

在上述式(4)中,γ为衰减系数。通过与时间经过相伴的锂离子的扩散而盐浓度分布的偏差被缓和,所以在计算本次的评价值ΣD(N)时,最好考虑前次的评价值ΣD(N-1)减少。因而,作为前次的评价值ΣD(N-1)的系数的衰减系数γ被设定为比1小的值。η为校正系数,适当地设定。作为衰减系数γ以及校正系数η,使用预先决定并存储于存储器102的值。

这样,分别由上述增加量D(+)以及减少量D(-)表示盐浓度的偏差的产生以及缓和来计算当前的劣化指标值ΣD(N),从而能够适当地掌握作为高倍率劣化的主要原因的盐浓度的偏差的变化(增减)。

在本实施方式中,对于劣化指标值ΣD(N),预先决定如下值(阈值TH),该值表示盐浓度的偏差增大某种程度,最好防止高倍率劣化的进一步发展的意思。在劣化指标值ΣD(N)超过阈值TH的情况下,ECU100执行用于恢复电池组件30的高倍率劣化的恢复处理。对于该恢复处理,使用电池组件30的“dQ/dV电压特性线”。

在本实施方式中,ECU100的存储器102存储有与单元31的结构相应的电池组件30的dQ/dV电压特性线和峰值电压Vc。dQ/dV电压特性线是指表示电池组件30的蓄电量Q的变化量dQ相对于电池组件30的电压V的变化量dV的比率dQ/dV与电池组件30的电压V之间的关系的线。峰值电压Vc是指表示dQ/dV电压特性线的主峰值的位置的电压值。

图3是示出dQ/dV电压特性线的一个例子的图。在图3中,横轴表示电池组件30的电压V,纵轴表示比率dQ/dV。图3中的实线为dQ/dV电压特性线。dQ/dV电压特性线以及峰值电压Vc能够如以下说明那样,例如根据在外部充电过程中检测到的电池组件30的电流I以及电压V来求出。

图4是示出计算dQ/dV电压特性线以及峰值电压Vc的处理的次序的流程图。该流程图所示的处理例如在车辆1的首次的外部充电时从主例程调出而执行。但是,该处理的执行定时并不限定于此。该处理既可以在第2次以后的外部充电时执行,也可以在车辆1的出货前执行。在该处理的开始时是充电缆线8的连接器801被插入到车辆1的插入口70,外部充电的准备完成的状态。

此外,图4以及图6(后述)的流程图所包含的各步骤基本上通过由ECU100进行的软件处理来实现,但也可以由在ECU100内制作出的专用的硬件(电路)实现。以下,将步骤简记为“S”。

参照图4,首先,ECU100根据外部充电的开始时(即将开始之前)的电池组件30的电压V(断路电压),计算积蓄于电池组件30的电量(初始蓄电量Q0)(S11)。ECU100将初始蓄电量Q0保存于存储器102。

在S12中,ECU100通过控制电力变换装置10,开始外部充电。能够以比较小的恒定电流(例如C率=0.2C)对电池组件30进行充电。

在外部充电的执行过程中,ECU100每隔规定时间从监视单元40获取电池组件30的电压V以及电流I(S13)。具体而言,ECU100例如每当经过1秒时就获取电池组件30的电压V以及电流I,将在各定时获取到的值保存于存储器102。由此,在存储器102中,保存表示外部充电过程中的电池组件30的电压V以及电流I的推移的时间序列数据。

当规定的充电结束条件成立时,ECU100通过控制电力变换装置10,结束外部充电(S14)。在该实施方式中,在电池组件30的电压V达到规定电压(单元电压=4.2V)的情况下,设为充电结束条件成立。但是,也可以在电池组件30的SOC达到规定值(例如SOC=100%)的情况下,设为充电结束条件成立。

之后,ECU100使用在外部充电过程中获取到的电压V以及电流I的时间序列数据,计算电池组件30的dQ/dV电压特性线(S15)。更详细而言,ECU100通过对输入到电池组件30的电流I进行累计,计算在外部充电的执行过程中的各定时(每当经过规定时间时的定时)充电到电池组件30的电量ΔQ。ECU100能够根据在外部充电的开始前(S11)保存于存储器102的初始蓄电量Q0、以及电量ΔQ(电流累计值),计算各定时的蓄电量Q。

进而,ECU100使用表示如上所述计算出的蓄电量Q的推移的数据和表示电池组件30的电压V的推移的数据,制作表示外部充电过程中的电池组件30的蓄电量Q与电压V之间的对应关系的信息(映射或者关系式等)。然后,ECU100用电压V对蓄电量Q进行微分,从而能够计算外部充电过程中的各电压V(例如以20mV为间隔的电压值)下的dQ/dV的值,制作dQ/dV电压特性线。

接着,ECU100确定制作出的dQ/dV电压特性线的主峰值位置,将该位置的电压V设为峰值电压Vc(S16)。由此,一连串的处理结束。此外,dQ/dV电压特性线的计算处理(S15)以及峰值电压Vc的计算处理(S16)也可以与外部充电过程中的数据获取(S13)并行地进行。

<正极活性物质的构造变化>

dQ/dV电压特性线与构成电极体36的正极37的体积变化(膨胀/收缩)紧密相关。

图5是用于说明由dQ/dV电压特性线表示的正极的体积变化的图。在图5中,横轴表示电池组件30(各单元31)的电压V。上方的纵轴表示比率dQ/dV。下方的纵轴表示电池组件30的应力变化量dF相对于电压V的变化量dV的比率即dF/dV。在下方的纵轴中,上方向为正极37的膨胀方向,下方向为正极37的收缩方向。此外,应力变化量dF能够通过将未图示的压力传感器(面压传感器)设置于单元31而测定。

在图3所示的例子中,峰值电压Vc约为4.1V(Vc≒4.1V)。在dQ/dV电压特性线上,除了存在与主峰值位置对应的峰值电压Vc以外,在约3.7V和约3.9V处还存在峰值电压V1、V2(V1≒3.7V,V2≒3.9V)。

对各峰值电压V1、V2、Vc下的dQ/dV电压特性线与dF/dV电压特性线之间的相关关系进行关注。在峰值电压V1附近,dF/dV电压特性线为减少过程中。在峰值电压V2附近,dF/dV电压特性线为增加过程中。也就是说,在峰值电压V1、V2的附近,在dF/dV电压特性线中未产生峰值。此外,峰值电压V1、V2下的峰值为来源于负极活性物质的峰值。

相对于此,在峰值电压Vc的附近,dF/dV电压特性线也产生峰值。具体而言,伴随电压V的上升而dF/dV从减少转变为增加,从而产生峰值。这被认为是因为在峰值电压Vc的附近正极活性物质发生构造变化的缘故。在峰值电压Vc附近,正极活性物质最收缩,正极活性物质的体积变得极小(最小)。随着电压V从峰值电压Vc偏离,正极活性物质发生膨胀。

此外,能够根据从电极的光学的测定或者基于X线衍射等的电池反应的解析结果得到的知识,区分来源于正极活性物质的峰值和来源于负极活性物质的峰值。

当在电池组件30中未产生高倍率劣化的情况下,电解液为主要被保持于电极体36的内部的状态。在该状态下,几乎不存在电解液的浓度不均。另一方面,当高倍率劣化发展时,电解液从位于电极体36的两端的露出区域(特别是负极38露出的区域)流出到电极体36的外部。由此,电解液的浓度不均增大。

在恢复处理中,使高倍率劣化发展了的电池组件30的电压V在包括峰值电压Vc的电压范围内变化。由此,正极37临时地收缩。正极37与负极38相互相接,所以伴随正极37的收缩而负极38发生膨胀。在负极38发生膨胀时,剩余电解液中的至少一部分再次流入到电极体36的内部。由此,电解液的浓度不均发生缓和。

这样,在本实施方式中,在电池组件30的劣化指标值ΣD超过了阈值TH的情况下,执行电池组件30的恢复处理。在恢复处理中,使电池组件30的电压V在峰值电压Vc的前后摆动、或者维持在峰值电压Vc附近(参照图7~图9),从而能够有意地引起正极37的体积变化(以及与其相伴的负极38的体积变化),使剩余电解液返回到电极体36的内部。其结果,电解液的浓度不均(电极体36的内部的盐浓度分布的偏差)在一定程度上被缓和。因而,能够使得消除(恢复)电池组件30的高倍率劣化。

<恢复处理流程>

图6是示出本实施方式中的恢复处理的次序的流程图。每当规定条件成立时,从主例程调出该流程图所示的处理而执行。该处理例如既可以根据用户的指示而执行,也可以根据基于定时器等的开始时刻的到来而执行。

参照图6,在S21中,ECU100计算电池组件30的劣化指标值ΣD。关于该计算手法,已经使用式(1)~式(4)而进行了说明,所以在此不重复说明。

在S22中,ECU100判定电池组件30的劣化指标值ΣD的大小(绝对值)是否为规定的阈值TH以上。在劣化指标值ΣD的大小小于阈值TH的情况(在S22中为否)下,ECU100判定为电池组件30的高倍率劣化几乎未发展,所以可以不执行恢复处理,使处理返回到主例程。

在电池组件30的劣化指标值ΣD的大小为阈值TH以上的情况(在S22中为是)下,ECU100执行用于恢复电池组件30的高倍率劣化的恢复处理(S23)。也就是说,ECU100以使电池组件30的电压V成为包括峰值电压Vc的电压范围内的方式,控制电力变换装置10以及/或者PCU60。更具体而言,在本实施方式中,ECU100根据车辆1所处的状况分开使用恢复处理的3个种类的模式。

图7是示出恢复处理的第1模式的图。图8是示出恢复处理的第2模式的图。图9是示出恢复处理的第3模式的图。在图7~图9中,横轴表示经过时间,纵轴表示电池组件30的电压V。在以下所示的例子中,电池组件30的峰值电压Vc为4.1V。另外,为了规定包括峰值电压的电压范围而使用电压差ΔV,ΔV=0.1V。

参照图7,第1模式能够当在车辆1的外部充电过程中执行电池组件30的恢复处理的情况下选择。在第1模式下,初始时刻t10下的电池组件30的电压V有意地比峰值电压Vc低。之后,在时刻t11下开始恢复处理,在包括峰值电压的规定的电压范围内(Vc±1/2ΔV的电压范围内)重复进行电池组件30的充电和放电。第1模式还能够称为“循环模式”。

此外,在时刻t12以后,进行通常的外部充电(外部充电的继续)。在图7所示的例子中,示出了电池组件30的充电和放电各进行3次的例子。其与后述评价试验的试验条件一致。但是,电池组件30的充放电次数不被特别限定,能够适当地决定。

参照图8,第2模式也与第1模式同样地能够当在车辆1的外部充电过程中执行电池组件30的恢复处理的情况下选择。在第2模式下,初始时刻t20下的电池组件30的电压V也比峰值电压Vc低。从时刻t21起开始恢复处理,电池组件30的电压V被调整为峰值电压Vc附近(具体而言Vc±ΔV的电压范围内)。然后,电池组件30的电压V以预先决定的时间(在后述的评价试验中为30分钟),在包括峰值电压Vc的电压范围内被维持为恒定。在第2模式下,在恢复处理的中途,临时地停止电池组件30的充电(外部充电),所以第2模式还能够称为“充电过程中停止模式”。

参照图9,第3模式能够当在车辆1的外部充电时以外(车辆1的行驶时或者停止时等)执行电池组件30的恢复处理的情况下选择。在第3模式下,初始时刻t30下的电池组件30的电压V比峰值电压Vc高。从时刻t31起开始恢复处理,电池组件30的电压V被调整为峰值电压Vc附近(Vc±ΔV的电压范围内)。然后,电池组件30的电压V以预先决定的时间(在评价试验中为30分钟),在包括峰值电压Vc的电压范围内被维持为恒定。在第3模式下,在恢复处理的中途,临时地停止电池组件30的放电,所以第3模式还能够称为“放电过程中停止模式”。

此外,在图8中,示出了电池组件30的电压V被维持为比峰值电压Vc高ΔV的电压(=Vc+ΔV)的例子。另外,在图9中,示出了电池组件30的电压V被维持为比峰值电压Vc低ΔV的电压(=Vc-ΔV)的例子。但是,在第2以及第3模式中的任意模式下,只要电池组件30的电压V都被维持在Vc±ΔV的电压范围内即可。也就是说,例如,也可以在第2模式下使电压V比峰值电压Vc低ΔV,也可以在第3模式下使电压V比峰值电压Vc高ΔV。另外,恢复处理的模式并不限定于上述3模式,也可以在电压V为峰值电压Vc的附近的范围内例如适当地组合第1~第3模式的特征。

<评价试验>

本发明者为了确认通过恢复处理来防止内部电阻的增加的效果,实施了评价试验。首先,详细地说明在评价试验中使用的单元31的结构。

作为正极活性物质,在某个例子中,使用了镍·钴·铝(NCA:LiNi

作为负极活性物质,使用了市售的人造石墨。作为粘结剂,使用了苯乙烯-丁二烯共聚物(SBR:styrene-butadiene rubber:苯乙烯-丁二烯橡胶)。作为增粘材料,使用了羧甲基纤维素(CMC:carboxy methyl cellulose)。将负极活性物质、SBR以及CMC按照96:2:2的比例进行混合,制作出以水为分散介质的浆料。通过将该浆料涂敷于铜箔的两面,从而制作出在两面涂覆有电极的负极38。

将如上所述制作出的7张正极37和8张负极38一边将隔件39夹于其间一边进行层叠,从而形成电极体36。将端子(内部正极端子以及内部负极端子)电连接于电极体36。将电极体36装入对3边进行热熔敷而成的层压袋,将电解液注入到该层压袋。作为电解液的溶剂,使用了碳酸乙烯酯(EC)、碳酸二甲酯(DMC)以及碳酸甲乙酯(EMC)。溶剂的组成为EC/DMC/EMC=3/4/3(vol%)。作为锂盐,使用了六氟磷酸锂(LiPF

接着,说明4种评价试验(第1~第4评价试验)的结果。还实施用于依照本实施方式的恢复处理的效果进行比较的试验(比较例)。在该比较例中,将以下说明的充放电循环实施了200次。将充电时的C率设为2C,在电压V达到4.2V之后,停歇5秒。接着它的放电时的C率设为1C,在电压V达到2.5V之前进行放电。根据从初次的放电开始时起0.1秒的电压V以及电流I,计算出单元的内部电阻(初始电阻)。在200次的充放电循环后也同样地,根据从放电开始时起0.1秒的电压V以及电流I,计算出单元的内部电阻(高倍率劣化后的内部电阻)。然后,计算出相对于初始电阻的高倍率劣化后的内部电阻,作为内部电阻的增加率(电阻增加率)。其结果,比较例中的电阻增加率为1.5。

在第1~第3评价试验中,作为正极活性物质而使用了NCA。镍组成比x如前所述为x=0.88。峰值电压Vc=4.1V。另一方面,在第4评价试验中,作为正极活性物质而使用了NCM。镍组成比x=0.85。峰值电压Vc=4.2V。为了使条件与比较例一致,在第1~第4评价试验的任意评价试验中,都在恢复处理的执行后将与比较例同样的充放电循环实施了200次。

图10是示出依照第1模式(循环模式)的第1评价试验的结果的图。在图10中,横轴表示充放电循环的电压范围。纵轴表示单元31的电阻增加率。更详细地进行说明,作为与横轴3.9V对应的电阻增加率,示出了在从3.9V至4.0V为止的电压范围内实施了3次恢复处理(第1模式)的充放电循环的情况下的测定结果。作为与横轴4.0V对应的电阻增加率,示出了在从4.0V至4.1V为止的电压范围内实施3次恢复处理的充放电循环的情况下的测定结果。关于剩余的横轴的值(4.1V以及4.2V)也相同。

从图10所示的测定结果可知,在将恢复处理的电压范围设为4.0V至4.1V的电压范围的情况、或者将恢复处理的电压范围设为4.1V至4.2V的电压范围的情况下,与其它电压范围下的恢复处理或者比较例相比,单元31的电阻增加率被抑制得低。由此,可知能够通过在包括峰值电压Vc=4.1V的电压范围内的充放电循环来抑制电池组件30的内部电阻的增加。

图11是示出依照第2模式(充电过程中停止模式)的第2评价试验的结果的图。在图11中,横轴表示在充电过程中停止的电压(停止电压),纵轴表示电阻增加率。

参照图11,在充电过程中停止模式下的恢复处理中,也使单元31的充电在峰值电压Vc(=4.1V)下停止,使该状态持续规定时间(在该例中为30分钟)。由此,与将停止电压设为与峰值电压Vc不同的电压的情况(或者比较例)相比,能够减小单元31的内部电阻的增加量。

图12是示出依照第3模式(放电过程中停止模式)的第3评价试验的结果的图。图13是示出依照第3模式(放电过程中停止模式)的第4评价试验的结果的图。在图12以及图13中,横轴表示在放电过程中停止的电压(停止电压),纵轴表示单元31的电阻增加率。

参照图12以及图13,在放电过程中停止模式下的恢复处理中的任意恢复处理中,都使电池组件30的放电在峰值电压Vc(在图12中Vc=4.1V,在图13中Vc=4.2V)下停止,使该状态持续规定时间(在该例中为30分钟)。由此,与将停止电压设为与峰值电压Vc不同的电压的情况(或者比较例)相比,能够减小单元31的内部电阻的增加量。

如上那样,根据本实施方式,在电池组件30的劣化指标值ΣD超过阈值TH的情况下,执行电池组件30的恢复处理。在该恢复处理中,使电池组件30的电压V(各单元31的电压)与峰值电压Vc一致、或在峰值电压Vc附近的狭窄的范围内维持或者变化。由此,能动地引起与正极活性物质的构造变化相伴的正极37的收缩,由此使负极38膨胀。伴随负极38的膨胀,剩余电解液被负极38吸收,电极体36内的盐浓度分布的偏差被缓和。对于该恢复处理,既不需要电池组件30的加热,也不需要振动,能够利用本来设置于车辆1的电力变换装置10或者PCU60。因而,能够利用比日本特开2014-154399、日本特开2010-251025简易的结构来恢复高倍率劣化发展的锂离子电池的性能。

本次公开的实施方式应被认为在所有的点是例示,并非限制性的。本公开的范围不是通过上述实施方式的说明而示出,而是通过权利要求书而示出,意图包含与权利要求书等同的意义以及范围内的所有的变更。

- 锂离子电池系统及锂离子电池温度控制方法

- 锂离子电池系统、锂离子电池直流输出控制方法和设备