一种连接器的制备方法、连接器及集成器件

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及电连接器技术领域,尤其涉及一种连接器的制备方法、连接器及集成器件。

背景技术

印制电路板(Printed Circuit Boards,PCB),又称印刷电路板,是电子元器件电气连接的提供者,电子元器件设置印制电路板上,并通过电路板上的印制电路电连接。

在随着电子产品向微型化、高度集成化的方向发展,单一的电路板已经无法满足微型化、高度集成化的要求。于是,电子元件之间采用了一种新的连接方式,即连接器连接,连接器主要由绝缘体以及设于绝缘体两侧的导电体构成,绝缘体上设有连接两侧导电体的导电介质。使用时,连接器夹于两块电路板之间并紧固,导电体与电路板上的焊盘相贴合,以实现电路导通。

现有技术中,电路板和连接器之间通常采用阵列锡球焊接(Ball Grid Array,BGA)的方式连接。焊接虽然具有连接可靠的优点,但同时也存在不能反复拆装的缺点,若焊接过程出现操作失误,或是焊接后出现导电不良等问题,焊接的电子元件就只能耗费更多资源返工或直接报废,从而造成材料浪费和成本提高。

发明内容

本发明实施例提供了一种连接器的制备方法、连接器及集成器件,能够实现电路板的反复拆装,便于电路板的维修,降低电子产品的制造和维修成本。

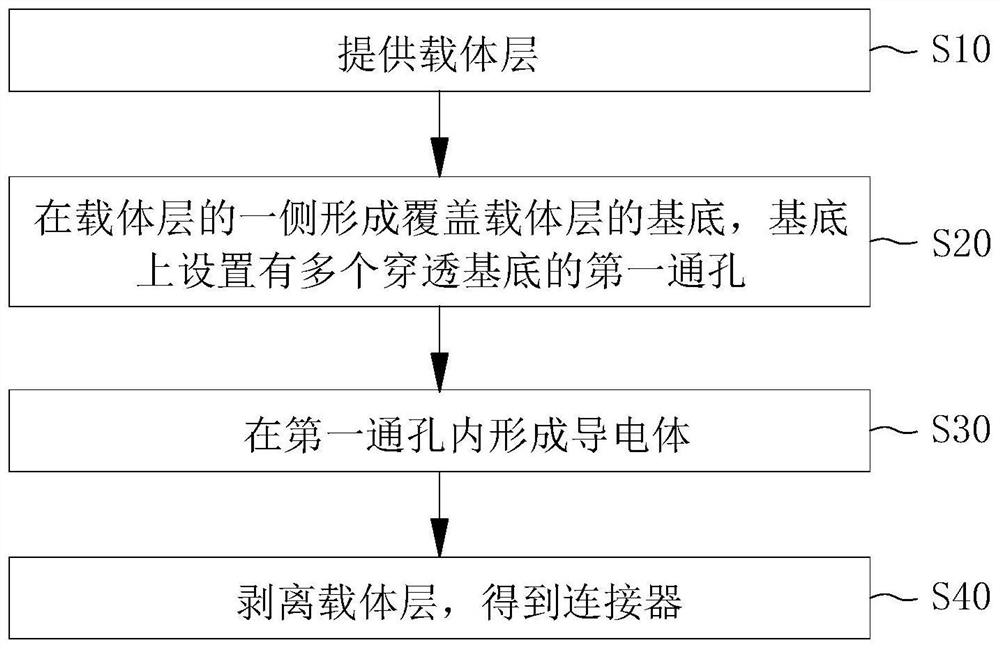

第一方面,本发明实施例提供了一种连接器的制备方法,包括:

提供载体层;

在所述载体层的一侧形成覆盖所述载体层的基底,所述基底上设置有多个穿透所述基底的第一通孔;

在所述第一通孔内形成导电体;

剥离所述载体层,得到连接器。

可选的,所述在所述第一通孔内形成导电体,包括:

在所述基底远离所述载体层的一侧形成覆盖所述基底的保护膜,所述保护膜上设置有与所述第一通孔一一对应的第二通孔,所述第一通孔与该第一通孔对应的所述第二通孔同轴设置,且所述第二通孔的孔径大于或等于所述第一通孔的孔径;

在所述保护膜上形成导电层,以使所述导电层填充所述第一通孔和所述第二通孔;

剥离所述保护膜。

可选的,所述在所述保护膜上形成导电层,包括:

在所述保护膜上涂布锡膏层。

可选的,在所述载体层的一侧形成基底之前,还包括:

在所述载体层面向基底的一侧形成与第一通孔一一对应的盲孔,所述第一通孔与该第一通孔对应的所述盲孔同轴设置,且所述盲孔的孔径大于或等于所述第一通孔的孔径。

可选的,在所述剥离所述载体层,得到连接器之后,还包括:

对所述连接器进行烘烤,所述烘烤温度为80℃-200℃。

可选的,在对所述连接器进行烘烤之后,还包括:

在所述基底两侧相邻的两个所述导电体之间形成胶膜层。

可选的,所述基底的材质包括聚酰亚胺、热塑性聚酰亚胺、改性环氧树脂、改性丙烯酸树脂、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚乙烯、聚萘二甲酸乙二醇酯、聚苯烯、聚氯乙烯、聚砜、聚苯硫醚、聚醚醚酮、聚苯醚、聚四氟乙烯、液晶聚合物、聚乙二酰脲中的一种或多种的组合。

第二方面,本发明实施例提供了一种连接器,包括:基底和多个导电体;

所述基底上设置有多个穿透所述基底的第一通孔;

所述导电体填充于所述第一通孔内。

可选的,所述第一通孔的孔径为15μm-35μm。

可选的,所述导电体包括第一部分、第二部分和第三部分;

所述第一部分设置于所述第一通孔内;

所述第二部分设置于所述基底的第一侧;

所述第三部分设置于所述基底的第二侧,所述第一侧与所述第二侧相对设置;

所述第二部分和所述第三部分在所述基底上的垂直投影覆盖所述第一通孔。

可选的,连接器还包括胶膜层,所述胶膜层设置在基底两侧相邻的两个所述导电体之间。

第三方面,本发明实施例提供了一种集成器件,包括如本发明第二方面提供的连接器,还包括第一电路板和第二电路板;

所述连接器包括基底和多个导电体;

所述基底上设置有多个穿透所述基底的第一通孔;

所述导电体填充于所述第一通孔内;

所述第一电路板和所述第二电路板分别设置于所述连接器的两侧;

所述第一电路板面向所述连接器的表面设有与所述导电体数量相等的第一焊盘,且各所述第一焊盘与各所述导电体一一对应并连接,所述第二电路板面向所述连接器的表面设有与所述导电体数量相等的第二焊盘,且各所述第二焊盘与各所述导电体一一对应并连接。

本发明实施例提供的连接器的制备方法,通过在载体层上形成基底,基底上设置有多个穿透基底的第一通孔,在第一通孔内形成导电体,剥离载体层,得到连接器。导电体与电路板上的焊盘贴合,实现两块电路板之间的电路连通。跟传统的BGA焊接方式相比,采用本发明实施例提供的连接器的制备方法制备的连接器,可实现电路板的反复拆装,便于电路板的维修,降低电子产品的制造和维修成本。

附图说明

下面根据附图和实施例对本发明作进一步详细说明。

图1为本发明实施例提供的一种连接器的制备方法的流程图;

图2为本发明实施例提供的一种载体层的结构示意图;

图3为在载体层上形成基底的一种示意图;

图4为在第一通孔内形成导电体的示意图;

图5为载体层与基底分离的示意图;

图6为本发明实施例提供的一种连接器的结构示意图;

图7为本发明实施例提供的另一种连接器的制备方法;

图8为在载体层上形成基底的另一种的示意图;

图9为在载体层上形成基底的另一种的示意图;

图10为在图8所示的结构的基底上形成保护膜的一种示意图;

图11为在图9所示的结构的基底上形成保护膜的另一种示意图;

图12为在图10所示的结构的保护膜上形成导电层的示意图;

图13为在图11所示的结构的保护膜上形成导电层的示意图;

图14为图12所示的结构剥离保护膜后的示意图;

图15为图13所示的结构剥离保护膜后的示意图;

图16为本发明实施例提供的另一种连接器的结构示意图;

图17为本发明实施例提供的另一种连接器的结构示意图;

图18为本发明实施例提供的另一种连接器的结构示意图;

图19为本发明实施例提供的另一种连接器的结构示意图;

图20为本发明实施例提供的一种集成器件的结构示意图。

附图标记:

100、连接器;110、载体层;111、基板;112、粘结层;113、盲孔;120、基底;121、第一通孔;130、导电体;131、第一部分;132、第二部分;133、第三部分;140、保护膜;141、第二通孔;150、导电层;160、胶膜层;200、第一电路板;300、第二电路板;201、第一焊盘;301、第二焊盘。

具体实施方式

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案作进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。此外,术语“第一”、“第二”,仅仅用于在描述上加以区分,并没有特殊的含义。

本发明实施例提供了一种连接器的制备方法,图1为本发明实施例提供的一种连接器的制备方法的流程图,如图1所示,该方法包括:

S10、提供载体层。

示例性的,载体层可以是玻璃、陶瓷或有机膜板,在一具体实施例中,载体层位聚酰亚胺板。

图2为本发明实施例提供的一种载体层的结构示意图,如图2所示,进一步的,载体层可以包括基板111和粘结层112。其中,基板111为聚酰亚胺板,粘结层112为压敏胶。通过在基板111上设置粘结层112,便于后续载体层与基底的结合。

S20、在载体层的一侧形成覆盖载体层的基底,基底上设置有多个穿透基底的第一通孔。

图3为在载体层上形成基底的示意图,如图3所示,基底120覆盖在载体层上,具体的,基底120可以通过压合的方式形成在载体层上,基底120通过粘结层112与基板111结合。

基底120上设置有多个穿透基底120的第一通孔121。示例性的,第一通孔121可以通过机械钻孔或激光打孔的方式形成,第一通孔121的孔径为15μm-35μm,适应于高集成度的电路板的连接。

S30、在第一通孔内形成导电体。

图4为在第一通孔内形成导电体的示意图,示例性的,如图4所示,导电体130形成在第一通孔121内,并填充第一通孔121。示例性的,导电体130可以通过沉积、涂布、印刷等方式形成。

S40、剥离载体层,得到连接器。

图5为载体层与基底分离的示意图,图6为本发明实施例提供的一种连接器的结构示意图,示例性的,如图5和图6所示,通过机械剥离的方式,剥离掉载体层。为了便于剥离,可以对载体层加热,使粘结层112软化,进而使得基板111容易被剥离下来。

剥离掉载体层后,得到的连接器100包括基底120和导电体130。导电体130形成在基底120上第一通孔121内,并填充第一通孔121。

需要说明的是,该实施例中,如图5所示,以剥离的分离面为粘结层112与基底120的界面为例,对本发明进行说明。在本发明其他实施例中,剥离的分离面也可能是基板111与粘结层112的界面,或从粘结层112中间剥离。这将导致连接器100的基板120表面残留有未完全去除的粘结层112。

进一步的,在基板111被剥离后,可以对连接器100进行清理,去除基底120上可能残留的粘结层112。

在使用时,将两块待连接的电路板分别贴合到连接器100的相对两侧,并紧固,使得导电体130与电路板的焊盘充分接触,通过导电体130电连接两块电路板。由于两块电路板之间通过连接器100连接,而不是通过焊接的方式连接,在电路板出现故障,需要维修或更换时,拆卸方便,且可反复拆装,降低电子产品的制造和维修成本。

本发明实施例提供的连接器的制备方法,通过在载体层上形成基底,基底上设置有多个穿透基底的第一通孔,在第一通孔内形成导电体,剥离载体层,得到连接器。导电体与电路板上的焊盘贴合,实现两块电路板之间的电路连通。跟传统的BGA焊接方式相比,采用本发明实施例提供的连接器的制备方法制备的连接器,可实现电路板的反复拆装,便于电路板的维修,降低电子产品的制造和维修成本。

图7为本发明实施例提供的另一种连接器的制备方法,本实施例在上述实施例的基础上,对步骤S30、在第一通孔内形成导电体,做进一步解释说明。

如图7所示,该方法包括:

S10、提供载体层。

在载体层的一侧形成基底之前,在载体层面向基底的一侧形成与第一通孔一一对应的盲孔。

S20、在载体层的一侧形成覆盖载体层的基底,基底上设置有多个穿透基底的第一通孔。

图8为在载体层上形成基底的另一种的示意图,如图8所示,在形成有盲孔113的载体层上形成基底120,盲孔113与第一通孔121一一对应,第一通孔121与该第一通孔121对应的盲孔113同轴设置,且盲孔113的孔径等于第一通孔121的孔径。

图9为在载体层上形成基底的另一种的示意图,如图9所示,在形成有盲孔113的载体层上形成基底120,盲孔113与第一通孔121一一对应,第一通孔121与该第一通孔121对应的盲孔113同轴设置,且盲孔113的孔径大于第一通孔121的孔径。

S31、在基底远离载体层的一侧形成覆盖基底的保护膜。

图10为在图8所示的结构的基底上形成保护膜的一种示意图,如图10所示,在图8所示的实施例的基础上,保护膜140覆盖设置在基底120远离载体层的一侧。保护膜140上设置有与第一通孔121一一对应的第二通孔141,第一通孔121与该第一通孔121对应的第二通孔141同轴设置,且第二通孔141的孔径等于第一通孔121的孔径。

图11为在图9所示的结构的基底上形成保护膜的另一种示意图,如图11所示,在图9所示的实施例的基础上,保护膜140覆盖设置在基底120远离载体层的一侧。保护膜140上设置有与第一通孔121一一对应的第二通孔141,第一通孔121与该第一通孔121对应的第二通孔141同轴设置,且第二通孔141的孔径大于第一通孔121的孔径。

示例性的,保护膜140可以是离型纸,离型纸也被称为硅油纸。离型纸能够与基底120表面实现很好的贴合,同时又易与基底120的表面分离,便于揭除。当然,在本发明的其他实施例中,保护膜140也可以是其他材料,例如聚乙酰胺膜,只要保护膜140用于对基底120起到覆盖作用即可,本发明在此不做限定。

S32、在保护膜上形成导电层。

图12为在图10所示的结构的保护膜上形成导电层的示意图,如图12所示,在图10所示的实施例的基础上,通过印刷的方式在保护膜140上涂布导电层150,以使导电层150填充第一通孔121和第二通孔141。具体的,导电层150可以是锡膏,由于锡膏的流动性,锡膏会填满第二通孔141和第一通孔121。

图13为在图11所示的结构的保护膜上形成导电层的示意图,如图13所示,在图11所示的实施例的基础上,通过印刷的方式在保护膜140上涂布导电层150,具体的,导电层150可以是锡膏,由于锡膏的流动性,锡膏会填满第二通孔141、第一通孔121和盲孔113。

S33、剥离保护膜。

在锡膏固化后,剥离保护膜。

图14为图12所示的结构剥离保护膜后的示意图,如图14所示,在图12所示的实施例的基础上,剥离保护膜140,同时,覆盖在保护膜140上的锡膏随保护膜140一起被去除。位于第一通孔121和第二通孔141内的锡膏被保留下来。由于第一通孔121和第二通孔141等大,因此,形成的导电体130会突出于基底120的上表面,突出部分即为第二通孔141内被保留下来的锡膏。

图15为图13所示的结构剥离保护膜后的示意图,如图15所示,在图13所示的实施例的基础上,剥离保护膜140,同时,覆盖在保护膜140上的锡膏随保护膜140一起被去除。第一通孔121内保留下来的锡膏记为导电体130的第一部分131。此外,由于第二通孔141大于第一通孔121,因此,在剥离保护膜140后,第二通孔141的锡膏被保留下来,该部分记为导电体130的第二部分132,第二部分132在基底120上的垂直投影完全覆盖第一通孔121。

现有技术中,通常采用沉积的方式在第一通孔121内形成导电体130,而沉积的方式通常需要特殊的设备和复杂的工艺,且随着第一通孔121的孔径不断减小,采用沉积的方式,难以在第一通孔121内形成导电体130,造成连接器功能异常。

本发明实施例在基底上形成保护膜,保护膜上设置有与第一通孔一一对应的第二通孔,通过印刷的方式,在保护膜上涂布导电层,剥离保护膜后,形成导电体,工艺简单,无需特殊的设备,降低了生产成本,此外,印刷的方式可以在很小的第一通孔内形成导电层,提高了连接器的质量。

S40、剥离载体层,得到连接器。

图16为本发明实施例提供的另一种连接器的结构示意图,示例性的,如图16所示,在图14所示的实施例的基础上,剥离载体层后,位于盲孔113内的锡膏被保留下来。由于盲孔113与第一通孔121等大,因此,形成的导电体130会突出于基底120的下表面,突出部分即为盲孔113内被保留下来的锡膏。最终形成的连接器100包括基底120和导电体130,导电体130形成在基底120上第一通孔121内,填充第一通孔121,并突出于基底120的上下表面。

图17为本发明实施例提供的另一种连接器的结构示意图,示例性的,如图17所示,在图15所示的实施例的基础上,剥离载体层后,位于盲孔113内的锡膏被保留下来,该部分记为导电体130的第三部分133。由于盲孔113的孔径大于第一通孔121的孔径,因此,第三部分133在基底120上的垂直投影完全覆盖第一通孔121。

如图17所示,最终形成的连接器100包括基底120和导电体130,导电体130包括第一部分131、第二部分132和第三部分133,第一部分131位于第一通孔121,第二部分132位于基底120的上表面,第三部分133位于基底120的下表面,且第二部分132和第三部分133在基底120上的垂直投影完全覆盖第一通孔121。

第二部分132和第三部分133用于与电路板的焊盘接触,通过设置第二部分132和第三部分133,增大导电体130与电路板的焊盘的接触面积,提高导电体130与电路板的焊盘的电接触性能。

在上述实施例的基础上,在剥离载体层后,可以对连接器进行烘烤,烘烤温度为80℃-200℃,在保证导电体130不融化的前提下,使得导电体130和基底120结合更紧密。需要说明的是,在剥离载体层时为了便于剥离,可以对载体层加热,使粘结层112软化,进而使得基板111容易被剥离下来。对连接器进行烘烤可以与对载体层加热在同一工艺制程中完成,进而简化工艺过程,降低生产成本。

示例性的,在对连接器进行烘烤之后,在基底两侧相邻的两个导电体之间形成胶膜层,胶膜层用于连接并紧固连接器与电路板,具体参考图18和图19。

示例性的,图18为本发明实施例提供的另一种连接器的结构示意图,如图18所示,该实施例在图16所示的实施例的基础上,在两个相邻的导电体130之间的基底120的表面(包括上下表面)形成胶膜层160,胶膜层160具体可以通过注胶或涂布的方式形成,由于导电体130突出于基底120的上下表面,可以防止在注胶或涂布的过程中发生溢胶的现象。

示例性的,图19为本发明实施例提供的另一种连接器的结构示意图,如图19所示,该实施例在图17所示的实施例的基础上,在两个相邻的导电体130之间的基底120的表面(包括上下表面)形成胶膜层160,即在两个相邻的第二部分132之间的基底120表面和两个相邻的第三部分133之间的基底120表面形成胶膜层160,胶膜层160具体可以通过注胶或涂布的方式形成,由于导电体130突出于基底120的上下表面,可以防止在注胶或涂布的过程中发生溢胶的现象。

在上述实施例的基础上,基底120可以是挠性基底,具有一定的形变能力,在将连接器与电路板贴合后,并沿垂直于电路板的方向施加一定的压力,使得导电体与焊盘充分接触,同时挠性基底110受挤压发生变形,使得导电体130的表面相向收缩,使得胶膜层160与电路板压合,进而实现连接器与电路板的连接。

基底120的材质可以包括聚酰亚胺、热塑性聚酰亚胺、改性环氧树脂、改性丙烯酸树脂、聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚乙烯、聚萘二甲酸乙二醇酯、聚苯烯、聚氯乙烯、聚砜、聚苯硫醚、聚醚醚酮、聚苯醚、聚四氟乙烯、液晶聚合物、聚乙二酰脲中的一种或多种的组合。

本发明实施例还提供了一种连接器,该连接器采用如上述实施例提供的连接器的制备方法制备。参考图6、16、17、18、19所示,连接器100包括基底120和多个导电体130,基底120上设置有多个穿透基底120的第一通孔121,导电体130填充于第一通孔121内。

在使用时,将两块待连接的电路板分别贴合到连接器100的相对两侧,并紧固,使得导电体130与电路板的焊盘充分接触,通过导电体130电连接两块电路板。

本发明实施例提供的连接器,包括基底和多个导电体,基底上设置有多个穿透基底的第一通孔,导电体填充于第一通孔内。跟传统的BGA焊接方式相比,采用本发明实施例提供的连接器,可实现电路板的反复拆装,便于电路板的维修,降低电子产品的制造和维修成本。

如图16所示,在该实施例中,连接器100包括基底120和导电体130,导电体130形成在基底120上第一通孔121内,填充第一通孔121,并突出于基底120的上下表面。

如图17所示,在该实施例中,连接器100包括基底120和导电体130,导电体130包括第一部分131、第二部分132和第三部分133,第一部分131位于第一通孔121,第二部分132位于基底120的上表面,第三部分133位于基底120的下表面,且第二部分132和第三部分133在基底120上的垂直投影完全覆盖第一通孔121。

第二部分132和第三部分133用于与电路板的焊盘接触,通过设置第二部分132和第三部分133,增大导电体130与电路板的焊盘的接触面积,提高导电体130与电路板的焊盘的电接触性能。

如图18所示,在图16所示的实施例的基础上,在两个相邻的导电体130之间的基底120的表面(包括上下表面)设置有胶膜层160。由于导电体130突出于基底120的上下表面,可以防止在注胶或涂布的过程中发生溢胶的现象。

如图19所示,在图17所示的实施例的基础上,在两个相邻的导电体130之间的基底120的表面(包括上下表面)设置有胶膜层160,即在两个相邻的第二部分132之间的基底120表面和两个相邻的第三部分133之间的基底120表面设置有胶膜层160。由于导电体130突出于基底120的上下表面,可以防止在注胶或涂布的过程中发生溢胶的现象。

在上述实施例的基础上,基底120可以是挠性基底,基底120的材料在前述实施例中已有详细记载,在此不再赘述。基底120具有一定的形变能力,在将连接器与电路板贴合后,并沿垂直于电路板的方向施加一定的压力,使得导电体与焊盘充分接触,同时挠性基底110受挤压发生变形,使得导电体130的表面相向收缩,使得胶膜层160与电路板压合,进而实现连接器与电路板的连接。

在上述实施例的基础上,第一通孔121的孔径为15μm-35μm,适应于高集成度的电路板的连接。

本发明实施例还提供了一种集成器件,图20为本发明实施例提供的一种集成器件的结构示意图,如图20所示,该集成器件包括如本发明上述实施例提供的连接器100,还包括第一电路板200和第二电路板300。

其中,连接器100包括基底120和多个导电体130,基底120上设置有多个穿透基底120的第一通孔121,导电体130填充于第一通孔121内,并突出于基底120的上下表面。在两个相邻的导电体130之间的基底120的表面(包括上下表面)可设置有胶膜层160。

需要说明的是,本发明以图18所示的连接器对集成器件进行说明,在本发明的其他实施例中,也可以是图6、16、17、或19所示的连接器,本发明在此不再赘述。

第一电路板200和第二电路板300分别位于连接器100的两侧,第一电路板200和第二电路板300通过胶膜层160与连接器100连接。

具体的,第一电路板200面向连接器100的表面设有与导电体130数量相等的第一焊盘201,且各第一焊盘201与各导电体130一一对应并连接,第二电路板300面向连接器100的表面设有与导电体130数量相等的第二焊盘301,且各第二焊盘301与各导电体130一一对应并连接。

基底120具有一定的形变能力,在将连接器100与电路板(包括第一电路板200和第二电路板300)贴合后,并沿垂直于电路板的方向施加一定的压力,使得导电体130与第一焊盘201以及第二焊盘301充分接触;同时基底120受挤压发生变形,使得导电体130的表面相向收缩,使得胶膜层160与电路板压合,进而实现连接器100与电路板的连接。

本发明实施例提供的集成器件,包括连接器、第一电路板和第二电路板,连接器包括基底和多个导电体,基底上设置有多个穿透基底的第一通孔,导电体填充于第一通孔内。导电体与电路板上的焊盘贴合,实现两块电路板之间的电路连通。跟传统的BGA焊接方式相比,本发明实施例提供的集成器件可实现电路板的反复拆装,便于电路板的维修,降低电子产品的制造和维修成本。

于本文的描述中,需要理解的是,术语“上”、“下”、“左”“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本说明书的描述中,参考术语“一实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以适当组合,形成本领域技术人员可以理解的其他实施方式。

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

- 一种连接器的制备方法、连接器及集成器件

- 接口连接器件、接口连接器件的制备方法和电子皮肤装置