全钒液流电池电解液的制备方法和设备

文献发布时间:2023-06-19 11:35:49

技术领域

本发明属于液流电池的生产领域,具体地,涉及一种全钒液流电池电解液的制备方法和设备。

背景技术

液流电池技术有大规模储能的天然优势:储电量的大小与电解液体积成线性正比,充放电功率由电堆尺寸及数量决定,所以能按照需求,设计出从KW到MW级别不同的充放电功率,可持续放电1小时到数天的不同储能体量的液流电池。电池反应温度为常温常压,电解液流动过程是自然的水基循环散热系统,安全性能极高,事故影响远低于其他大型储能方案。由于其稳定可靠的充放电循环,理论充放电次数没有上限。

全钒液流电池因其具有无污染、长寿命、稳定性高的能量转换效率和维护简单等优点,在太阳能、风能储存,以及电网调峰、偏远地区供电系统、不间断电源等领域展示出巨大的应用前景。与传统的电池相比,全钒液流电池的正极和负极都是钒离子反应,消除了交叉感染和容量损失。

目前的全钒液流电池中,电解液的制备通常以高价的钒的氧化物例如V

引用文献1公开了一种钒电池电解液的制备方法,其包括以下步骤:通过将V

引用文献2公开了一种钒电池电解液的生产工艺,其包括以下步骤:将五氧化二钒加入到硫酸溶液中得到悬浮浆液;(2)往悬浮浆液中通入液态SO

引用文献3公开了一种生产3.5价高纯钒电解液的方法,其采用流化床气相水解将高纯度的三氯氧钒水解为五氧化二钒,在还原硫化床中将五氧化二钒精确控制还原为钒平均价态为3.5的低价钒氧化物,在外加微波场下配加水和硫酸溶液低温溶解得到3.5价高纯钒电解液。

引用文献1和2中,先制得电解液粗液,然后再进行电解以制得最终电解液,引用文献3中需要外加微波场,这些制备过程不能说是简便的。并且,使用三氯氧钒或五氧化二钒作为原料,成本较高。

为了降低成本,引用文献4中使用由钒厂生产的合格钒液为原料,采用除杂-沉钒-还原-萃取-除油五个步骤进行钒电解液的制备。引用文献4中确实降低了原料成本,但是需要使用非常多的试剂,不但会导致总体成本上升,而且导致制备过程过于繁琐。

另外,引用文献5公开了通过使NH

因此,虽然本领域中尝试了多种制备全钒液流电池电解液的方法,但在兼顾总体成本低、使用较少试剂、制备简便、减少环境污染等方面仍然存在进一步改进的余地。

引用文献

引用文献1:CN109742432A

引用文献2:CN108777316A

引用文献3:CN106257728A

引用文献4:CN104319412A

引用文献5:JP1996273692A

发明内容

发明要解决的问题

针对现有技术中存在的制备钒液流电池电解液时,工艺复杂、对原料规格要求严格、产生大量污染物、使用设备和试剂过多、以及成本较高的缺陷,本发明主要的目的在于提供一种改进的钒液流电池电解液的制备方法。根据本发明的制备方法在制备液流电池电解时,能够在降低成本的基础上,使用较少的试剂简便地进行,并且不会产生大量污染物,能够降低环境成本和经济成本。

用于解决问题的方案

本发明提供了一种制备全钒液流电池电解液的方法,所述方法仅使用偏钒酸铵与硫酸和/或盐酸的两种或三种试剂,充分利用偏钒酸铵分解得到的V

具体而言,本发明的制备方法如下:

[1]. 本发明首先提供了一种全钒液流电池电解液的制备方法,其包括以下步骤:

热处理步骤:其包括使偏钒酸铵NH

电解液配制步骤:其中将所述钒氧化物固体与硫酸或盐酸或硫酸盐酸混合溶液混合,从而得到全钒液流电池电解液。

优选地,所述热处理步骤在一个反应装置中,或者在一个反应装置的同一个反应位置进行。

[2]. 根据[1]所述的制备方法,其中,在所述热处理步骤中包括密闭的压力容器的使用。

[3]. 根据[1]或[2]所述的制备方法,其中,所述热分解中包括NH

[4]. 根据[3]所述的制备方法,其中,所述氨气分解的步骤中,产生氮气和氢气;在所述V

[5]. 根据[1]~[4]任一项所述的制备方法,其中,通过控制所述热处理步骤中的分解温度和/或压力和/或时间来控制所述钒氧化物固体中V

[6]. 根据[1]~[5]所述的制备方法,其中,所述钒氧化物固体中V

[7]. 根据[1]~[6]任一项所述的制备方法,其中,所得全钒液流电池电解液中,V

[8]. 根据[1]~[7]任一项所述的制备方法,其中所述偏钒酸铵的纯度为90%以上。

[9]. 根据[1]~[8]任一项所述的方法,其中所述热处理步骤中,偏钒酸铵的热分解温度为400~1200℃,和/或,压力为1~10个大气压。

[10]. 进一步,本发明还提供了一种设备,其用以执行根据以上[1]~[9]任一项所述的制备方法,其中,所述设备包括:

热分解装置、和溶解装置,

以及任选地包括还原反应装置。

其中,所述热分解装置和如果存在的所述还原反应装置包括温度控制单元和/或压力控制单元。

发明的效果

通过以上技术方案的实施,本发明制备电解液的方法具有如下的效果:

1)本发明的电解液的制备方法中,对于原料偏钒酸铵的纯度没有特别的要求,实际生产中适用性强;

2)本发明电解液的制备方法中利用偏钒酸铵分解获得的氨气以及氨气分解获得的氢气作为还原剂来还原偏钒酸铵分解获得的V

3)本发明的电解液制备方法中,通过控制偏钒酸铵分解条件和/或还原反应的条件,能够容易地控制V

附图说明

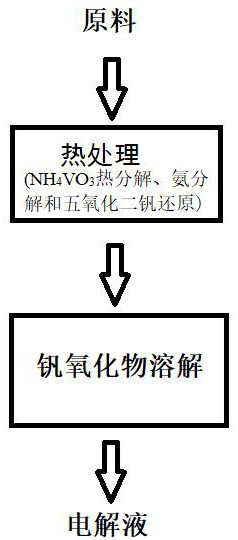

图1是示出NH

图2是示出NH

具体实施方式

以下对本发明的实施方式进行说明,但本发明不限定于此。本发明不限于以下说明的各构成,在发明请求保护的范围内可以进行各种变更,而适当组合不同实施方式、实施例中各自公开的技术手段而得到的实施方式、实施例也包含在本发明的技术范围中。另外,本说明书中记载的文献全部作为参考文献在本说明书中进行援引。

除非另有定义,本发明所用的技术和科学术语具有与本发明所属技术领域中的普通技术人员所通常理解的相同含义。

本说明书中,使用“数值A~数值B”或“数值A-数值B”表示的数值范围是指包含端点数值A、B的范围。

本说明书中,所述“一个大气压”的含义为“一个标准大气压”即是“1 atm”,1个标准大气压等于101325帕。

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。本说明书中,“任选的”或“任选地”是指接下来描述的事件或情况可发生或可不发生,并且该描述包括该事件发生的情况和该事件不发生的情况。

本说明书中,所提及的“一些具体/优选的实施方式”、“另一些具体/优选的实施方式”、“一些具体/优选的技术方案”、“另一些具体/优选的技术方案”等是指所描述的与该实施方式有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方式中,并且可存在于其它实施方式中或者可不存在于其它实施方式中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方式中。

本发明的说明书和权利要求书及上述附图中的术语“包括”以及它们任何变形,意图在于覆盖不排他的包含。例如包含一系列步骤或单元的过程、方法或系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

<第一实施方式>

本发明的第一实施方式中,提供一种全钒液流电池电解液的制备方法,其包括热处理的步骤以及电解液配置的步骤。所述热处理步骤中包括使偏钒酸铵NH

以下对原料以及各步骤进行具体说明。

原料

本发明使用偏钒酸铵作为初始原料。关于偏钒酸铵,对其纯度没有特别要求,在本发明一些优选的实施方案中,可以使用纯度为90%以上的偏钒酸铵。当然,本发明并不排斥使用高纯度的偏钒酸铵。偏钒酸铵的纯度可以为95%以上,98.5%以上,甚至99.9%以上。另外,对于满足本发明使用要求的偏钒酸铵,可以通过自制获得,也可以通过市售产品而直接获得。

在本发明一些具体的实施方案中,对于偏钒酸铵可以根据需要而进行任意的前处理工序,在一些具体的实施方案中,这些前处理工序包括偏钒酸铵的纯化、水洗、干燥、粉碎、研磨等中的一种或多种。

进一步,如下文所述的,本发明的原料中,还包括用于形成全钒液流电池电解液的溶剂硫酸或盐酸或硫酸盐酸混合溶液。在本发明一些具体的实施方案中,可以使用的硫酸的摩尔浓度通常可以为1.0~8.0mol/L,优选为2.0~6.0mol/L;可以使用的盐酸的摩尔浓度通常可以为2.0~12.0mol/L,优选为2.0~7.0mol/L。当使用硫酸盐酸混合溶液时,它们之间的混合比例没有特别限定。

另外,如下文所述,虽然一些原料并非为实现本发明技术方案所必须的原料,但在下文所述的一些场合下,还可以使用如下的原料:

额外的五氧化二矾和三氧化二钒,对它们的纯度没有特别要求,可以使用通常市售的产品;

额外的氨气和氢气,通常可以通过市售产品而获得;

额外的盐酸,通常可以通过市售产品而获得。

上述“额外的”指的是除了在本发明方法、工艺或装置中由起始原料产生的物质以外的、额外增加的物质。

热处理的步骤

本发明采用加热处理以使得作为原料的偏钒酸铵分解,进而制备至少部分地含有三氧化二钒的固体钒氧化物。

在本发明一些具体的实施方案中,所述热处理的步骤包括:偏钒酸铵NH

(偏钒酸铵NH

在偏钒酸铵热分解步骤中,偏钒酸铵NH

由于偏钒酸铵在不同的条件下热分解可以获得不同的钒氧化物,例如V

对于本发明的偏钒酸铵热分解所可以使用的反应容器,优选使用密闭的压力容器,以利于对生成的氨气的收集或富集。另外,在本发明一些具体的实施方案中,所述反应容器中,还具有水分吸收装置,以分离和吸收偏钒酸铵热分解所产生的水分。

另外,对于偏钒酸铵在热分解时的气氛没有特别限制,可以在空气气氛或氧气气氛中进行热分解。在一些具体的实施方案中,尤其是如下文所述的当偏钒酸铵热分解使用的反应容器中只进行偏钒酸铵热分解的操作时,可以使得该热分解反应在一定氧气含量的氛围下进行,以增加热分解产物中五氧化二矾的含量。

(氨气分解的步骤)

本发明中,在偏钒酸铵热分解步骤中产生的氨气可以通过进一步的分解反应以产生氮气和氢气,具体反应式如下:

对于氨气分解,可以在加热的条件下进行,所述加热的温度没有特别限制,例如650℃~1200℃,优选地,可以为800℃~900℃,对于压力条件没有特别限制,可以为1~10个大气压。此外,进一步优选地,氨气的分解反应是在催化剂的存在下进行。对于这样的催化剂的种类,本发明没有特别限制。另外,这样的催化剂可以为网状、板状或蜂窝状。

在本发明一些具体的实施方案中,氨气的分解反应可以在上述偏钒酸铵热分解使用的反应容器原位地进行。在这种情况下,本发明的偏钒酸铵热分解与氨气的分解共同使用一个反应容器,并且,氨气的分解反应在偏钒酸铵的热分解的同时或之后进行,或者说在氨气产生后即开始进行氨气的分解反应(参见图1)。

在本发明另外一些具体的实施方案中,氨气的分解反应可以通过将上述偏钒酸铵热分解使用的反应容器中的产生氨气收集并导入额外的氨气分解装置中进行(参见图2)。与上文相同,这样的氨气分解装置可以在加热以及任选的催化剂的存在下将氨气分解。在一些优选的实施方案中,可以通过与氨气分解装置联合使用,典型地,可以使用例如变压吸附装置(Pressure Swing Adsorption.简称PSA)对产生的氮气以及氢气进行分离,并回收氢气。另外,在一些具体的实施方案中,如果偏钒酸铵热分解是在较高氧气含量(例如大于气体浓度的21%)存在条件下,则通常使用独立的氨气分解装置,并且可以将产生的氢气与偏钒酸铵分解后的固体在不同于偏钒酸铵热分解反应装置的其他反应装置中或相同反应装置的其他位置进行以下的五氧化二矾的还原反应。

另外,虽然并非是本发明技术方案或实现技术效果的必要工艺,但在根据任意的需要,例如对于可能存在的对于氨气意外损耗或者保证氨气的产生或供应的稳定性方面的考虑,除了偏钒酸铵分解产生的氨气以外,还可以对反应体系中供给额外的氨气,这样的氨气可以向偏钒酸铵热分解反应装置中供给,也可以向氨气分解装置中供给。

(五氧化二矾还原的步骤)

本发明中,使用上述氨气分解所产生的氢气对偏钒酸铵热分解产生的五氧化二矾,并将其至少部分地还原为三氧化二钒。

在本发明一些具体的实施方案中,偏钒酸铵的热分解以及氨气的分解在同一位置,例如同一反应装置中进行,则氢气对于偏钒酸铵热分解产生的固体的还原反应也在该位置或反应装置中进行(参见图1)。优选地,上述的固体主要或全部为五氧化二矾。

在本发明另外一些具体的实施方案中,偏钒酸铵的热分解以及氨气的分解在不同的位置发生(参见图2)。此时,氨气分解产生的氢气可以通过以下方案进行五氧化二矾的还原反应:

i) 氢气被导入到偏钒酸铵的热分解反应装置中与偏钒酸铵分解反应位置(第一位置)不同其他位置(第二位置),任选地,第二位置可以采用物理隔离方式与第一位置物理隔离,并且第二位置处接收来自于偏钒酸铵热分解产生的固体(五氧化二矾);

ii) 氢气被导入到独立的还原反应装置中,所述还原反应装置接收来自于偏钒酸铵热分解产生的固体(五氧化二矾);

iii) 氢气被至少部分地返回偏酸酸铵热分解装置或偏钒酸铵热分解反应位置(第一位置)中。

对于五氧化二矾的氢气还原反应的温度、压力和时间,没有特别限制,可以根据最终的三氧化二钒与五氧化二矾的目标比率而进行调整。

(温度、压力与时间的调控)

本发明中,可以通过反应体系的温度和压力以控制得到最终的固体产物中的三氧化二钒与五氧化二矾的含量。

在本发明一些具体的实施方案中,如上所述,偏钒酸铵的热分解、氨气的分解、五氧化二矾的还原在同一反应装置中或在一个反应装置的同一位置中进行,则可以将温度在400~1200℃、压力为1~10个大气压范围内调整,此时,总的反应结果,作为钒氧化物会产生V

这种情况下,可以通过控制温度、压力和时间来调整V

在本发明另外一些具体的实施方案中,如果偏钒酸铵的热分解、氨气的分解、五氧化二矾的还原分别在不同的反应装置或同一反应装置的不同位置进行反应时:

可以控制偏钒酸铵的分解温度为300~600℃、压力为1~5个大气压,通过偏钒酸铵分解产生的钒氧化物仅为V

进一步,使由此产生的氢气与偏钒酸铵分解产生的V

另外,需要说明的是,由于偏钒酸铵在例如氮气气氛、氩气气氛和空气气氛中的热分解行为是不同的,因此热分解气氛不能随意替换。在本发明中,优选地在空气气氛进行偏钒酸铵的分解即可。

(电解液配制步骤)

本发明中,如果通过偏钒酸铵分解获得的钒氧化物是V

如果通过偏钒酸铵分解获得的钒氧化物仅是V

如果通过偏钒酸铵分解获得的钒氧化物仅是V

无论上述何种情况,均可以通过调节混合物中V

具体地,混合物中V

本发明的全钒液流电池电解液中,V

关于硫酸和盐酸溶液,如前文所述,可以使用市售的商品。

其他方面

可以实施本发明技术方案的其他方面,尽管作为非必要的手段,但也可以采用本领域中已有的辅助手段,只要不影响本发明的技术效果即可。

在根据本发明的方法得到的电解液中,不受限制地,可以使用本领域常规的各种添加剂,例如络合剂、稳定剂等成分。

<第二实施方式>

本发明的第二实施方式提供了一种设备,其用以执行本发明所述的制备方法。

具体地,本发明的设备包括:热分解装置、和溶解装置,以及任选地还原反应装置。另外,还可以设置氨气分解装置和气体流量控制装置。其中,所述热分解装置和如果存在的、氨气分解装置和所述还原反应装置可包括温度控制单元和/或压力控制单元。

一些优选的实施方案中,偏钒酸铵的热分解装置可使用密封的加热釜。在一些实施方案中,偏钒酸铵的热分解装置和还原反应装置也可使用同一装置。

本发明的实施方案中,对氨气分解装置没有特别限制,可使用本领域常规的氨气分解装置。并且,对于温度控制单元、压力控制单元、氨气收集装置和气体流量控制装置也没有特别限制,均可使用本领域常规的装置。

在本发明中,对溶解装置也没有特别限制,只要其能够耐热硫酸和盐酸腐蚀即可,可使用本领域通常使用的配制钒电解液的装置。

实施例

以下将对本发明具体的实施例进行描述,需要说明的是,以下实施例仅仅是对本发明的实施方式的具体举例而不能作为对本发明内容的限制。

将500g偏钒酸铵在密封加热釜内加热至300℃,保温3个小时,之后升温到550℃,保温3个小时,此时全部转化为V

需要说明的是,尽管以具体实例介绍了本发明的技术方案,但本领域技术人员能够理解,本公开应不限于此。

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

产业上的可利用性

本发明所提供的方法能够在工业上简单高效地制备全钒液流电池用电解液。

- 用于全钒液流电池的电解液及其制备方法、以及包括该电解液的全钒液流电池

- 全钒液流电池电解液及其制备方法、以及全钒液流电池