晶圆的晶背对准方法、晶圆的晶背对准设备和光刻机

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及半导体制造技术领域,尤其涉及一种晶圆的晶背对准方法、晶圆的晶背对准设备和光刻机。

背景技术

晶圆的晶背对准是生产CIS(CMOS Image Sensor,金属氧化物半导体场效应管图像传感器)和IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管)等产品需要的工艺。

目前存在多种晶背对准方式,这些晶背对准方式各有缺点,具体如下:

1、CCD(Charge-coupled Device,电荷耦合元件)成像对准,此对准方式容易产生误差。

2、晶背减薄后可见光(或红外光)对准:

为了能够做到对准,打磨后的晶圆厚度要小于5微米,一旦厚度变大会导致对准信号变差而reject(丢弃)晶圆。

一种晶背减薄后对准方法是采用红外光穿透晶圆的硅层,对背面的标记成像进行对准。这种方法受限于红外光源的功率限制,经常难以清晰成像,影响对准效果。

另一种晶背减薄后对准方法是采用可见光直接对晶圆背面的标记成像。这种方法中,晶圆和工件台紧密接触,可见光直接对准需要在工件台上楼空若干个区域,该楼空区域是固定的,而且面积较小,这就在实际上影响了标记可以选取的位置范围,以至于经常出现没有标记可用的情况;而且这种楼空区域的数量也不能太多,否则影响晶圆吸附效果。

3、其它对准方式,则需要换算坐标系及补偿,具体如下:

例如:

公开号为CN108008608A的中国专利申请采用以下步骤进行晶背对准:

1)在晶圆正面设置至少2个对准标记,据此建立晶圆坐标系(WCS),在晶圆边缘设置至少2个穿透型标记据此建立晶圆几何坐标系(WGCS)。

2)晶圆正面装载入工件台,执行第一次对准,计算得到正面的WCS和工件台零位坐标系(WZCS)的相对位置关系。

3)执行第二次对准,得到WGCS和WZCS的相对位置关系。

4)晶圆背面装载入工件台,执行第三次对准,计算得到背面WGCS与WZCS相对位置关系。

5)根据正面的WCS与WGCS关系以及背面的WGCS与WZCS关系,得到背面的WCS与WZCS关系,从而实现对准。

晶圆正面和背面分别进行对准的情况下,需要将正面基准和背面基准换算至同一坐标系中,操作复杂。

以及,公开号为CN109817559的中国专利申请需要分别制作平边晶圆的正面对准标记和背面对准标记,测量正面对准标记和背面对准标记的偏差,并根据该偏差进行补偿重新制作背面对准标记,操作复杂。

鉴于上述,本发明提出了晶圆的晶背对准方法、晶圆的晶背对准设备和光刻机。

发明内容

本发明要解决的技术问题是为了克服现有技术中晶圆正面和背面需要分别进行对准,且普遍存在误差,对准效率及对准准确率低,计算精度低的缺陷,提供一种晶圆的晶背对准方法、晶圆的晶背对准设备和光刻机。

本发明是通过下述技术方案来解决上述技术问题:

本发明提供一种晶圆的晶背对准方法,所述晶背对准方法包括:

提供一晶圆;

向所述晶圆发射第一激光光束以在所述晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向所述晶圆发射第二激光光束以在所述晶圆的背面上的第二预设位置刻蚀出背面对准标记,其中,所述第一预设位置与所述第二预设位置处于同一晶圆坐标系;

将所述正面对准标记设定为晶圆加工的正面基准,及将所述背面对准标记设定为晶圆加工的背面基准。

较佳地,在所述向所述晶圆发射第一激光光束以在所述晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向所述晶圆发射第二激光光束以在所述晶圆的背面上的第二预设位置刻蚀出背面对准标记的步骤之前,所述晶背对准方法还包括:

发射一激光光束至分光器以将所述激光光束分为第一激光光束和第二激光光束。

较佳地,在所述向所述晶圆发射第一激光光束以在所述晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向所述晶圆发射第二激光光束以在所述晶圆的背面上的第二预设位置刻蚀出背面对准标记的步骤中,

所述第一预设位置与所述第二预设位置具有预定的相对位置关系。

较佳地,在所述向所述晶圆发射第一激光光束以在所述晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向所述晶圆发射第二激光光束以在所述晶圆的背面上的第二预设位置刻蚀出背面对准标记的步骤中,

分别控制发射所述第一激光光束的时长和发射所述第二激光光束的时长以使所述正面对准标记的刻蚀深度与所述背面对准标记的刻蚀深度不相同。

较佳地,根据介质刻蚀率控制发射所述第一激光光束的时长和发射所述第二激光光束的时长。

较佳地,所述提供一晶圆的步骤,包括:

夹持一晶圆的边缘以使所述晶圆的正面和背面的刻蚀区域悬空。

较佳地,在所述提供一晶圆的步骤之前,所述晶背对准方法包括:

通过在预定位置放置的两个感光器分别接收到所述第一激光光束和所述第二激光光束以校准激光束位置,所述第一激光光束和所述第二激光光束在所述预定位置处的间距控制在预定位置距离阈值之内。

本发明还提供一种晶圆的晶背对准设备,所述晶背对准设备包括:控制器;

所述控制器用于输出控制激光发射指令以向待对准的晶圆发射第一激光光束以在所述晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向所述晶圆发射第二激光光束以在所述晶圆的背面上的第二预设位置刻蚀出背面对准标记,其中,所述第一预设位置与所述第二预设位置处于同一晶圆坐标系;

所述控制器还用于将所述正面对准标记设定为晶圆加工的正面基准,及将所述背面对准标记设定为晶圆加工的背面基准。

较佳地,所述晶背对准设备还包括:激光发射器和分光器;

所述激光发射器用于根据所述控制器发送的控制激光产生指令,产生激光光束并发射至所述分光器;

所述分光器用于根据所述控制激光发射指令将接收到的所述激光光束分为所述第一激光光束和所述第二激光光束,并且向待对准的晶圆发射所述第一激光光束以在所述晶圆的正面上的所述第一预设位置刻蚀出所述正面对准标记,并且向所述晶圆发射所述第二激光光束以在所述晶圆的背面上的所述第二预设位置形成所述背面对准标记。

较佳地,所述晶背对准设备还包括:第一聚焦镜、第二聚焦镜、第一反射镜和第二反射镜;

所述分光器具体用于向所述第一聚焦镜发射所述第一激光光束,并且向所述第一反射镜发射所述第二激光光束;

所述第一聚焦镜用于使所述第一激光光束在所述晶圆的正面上的所述第一预设位置形成聚焦以刻蚀出所述正面对准标记。

所述第一反射镜用于反射所述第二激光光束至所述第二反射镜以调节所述第二激光光束的方向;

所述第二反射镜用于反射所述第二激光光束至所述第二聚焦镜以调节所述第二激光光束的方向;

所述第二聚焦镜用于使所述第二激光光束在所述晶圆的背面上的所述第二预设位置形成聚焦以刻蚀出所述背面对准标记。

较佳地,所述晶背对准设备还包括:夹持部;

所述第一聚焦镜和所述第二聚焦镜基于所述夹持部相对设置;

所述夹持部用于夹持一晶圆的边缘以使所述晶圆的正面和背面的刻蚀区域悬空。

本发明还提供一种光刻机,所述光刻机包括前述的晶圆的晶背对准设备。

本发明的积极进步效果在于:通过第一激光光束和第二激光光束分别刻蚀出正面对准标记和背面对准标记,正面对准标记和背面对准标记分别对应的第一预设位置与第二预设位置处于同一晶圆坐标系,使得刻蚀出的正面对准标记和背面对准标记处于同一晶圆坐标系,减少了操作步骤,减少了计算多个坐标系的对应关系,提高了对准效率及对准准确率,提高了计算精度。

附图说明

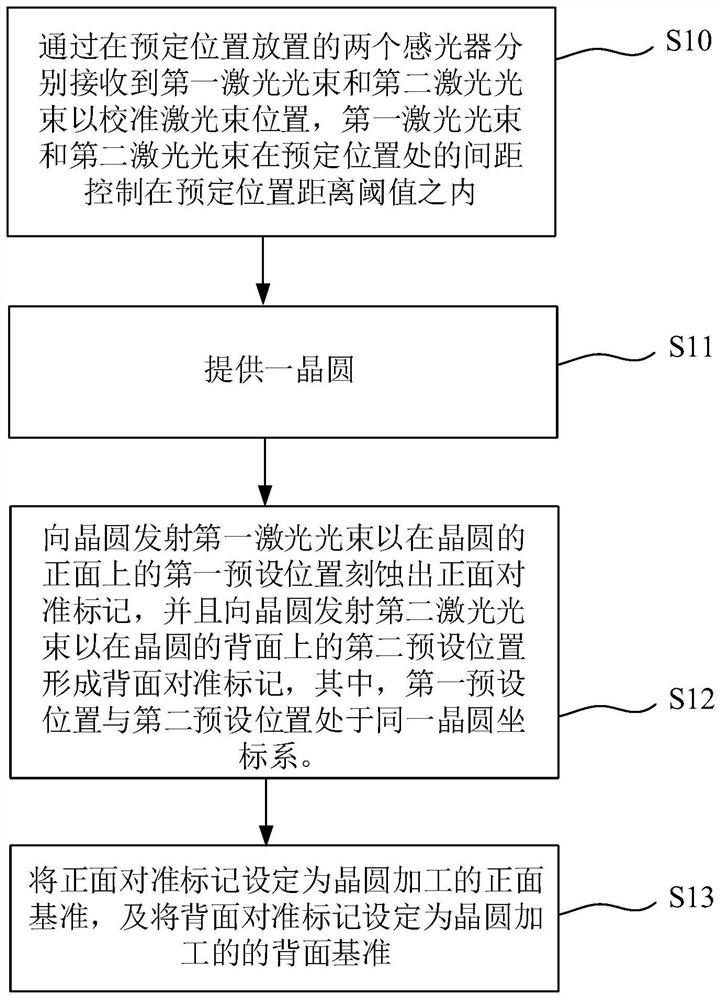

图1为本发明的实施例1的晶圆的晶背对准方法的流程图。

图2为本发明的实施例2的晶圆的晶背对准方法的流程图。

图3为本发明的实施例3的晶背对准设备的模块示意图。

图4为本发明的实施例3的晶背对准设备的结构示意图。

图5为本发明的实施例3的晶背对准设备中的分光器的原理示意图。

图6为本发明的实施例4的光刻机的模块示意图。

具体实施方式

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

实施例1

本发明提供一种晶圆的晶背对准方法。参照图1,所述晶背对准方法包括:

S11、提供一晶圆。

S12、向晶圆发射第一激光光束以在晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向晶圆发射第二激光光束以在晶圆的背面上的第二预设位置刻蚀出背面对准标记,其中,第一预设位置与第二预设位置处于同一晶圆坐标系。其中,晶圆的正面和背面使用同一坐标系,即以晶圆中心为原点坐标从左至右为X轴方向,从晶圆的notch(切口)向上为Y轴方向。正面(X,Y)坐标就是背面点坐标。

S13、将正面对准标记设定为晶圆加工的正面基准,及将背面对准标记设定为晶圆加工的背面基准。

具体实施时,在步骤S12中,第一预设位置与第二预设位置具有预定的相对位置关系。正面对准标记与背面对准标记在水平面上的位置相同,也可以不相同。可以根据实际情况对第一预设位置和第二预设位置进行设置。

在步骤S12中,分别控制发射第一激光光束的时长和发射第二激光光束的时长以使正面对准标记的刻蚀深度与背面对准标记的刻蚀深度不相同。可以适配对正面对准标记的刻蚀深度与背面对准标记的刻蚀深度有不同要求的设计。具体地,根据介质刻蚀率控制发射第一激光光束的时长和发射第二激光光束的时长。在给定介质层用既定的激光束进行刻蚀,每分钟膜厚的变化即为介质刻蚀率,可以预先测出给定介质层的介质刻蚀率。正面对准标记的刻蚀深度与背面对准标记的刻蚀深度也可以相同,可以根据实际需要进行设置。

具体实施时,在步骤S11之前,晶背对准方法包括:

S10、通过在预定位置放置的两个感光器分别接收到第一激光光束和第二激光光束以校准激光束位置,第一激光光束和第二激光光束在预定位置处的间距控制在预定位置距离阈值之内。优选地,预定位置距离阈值可以是1微米,可以根据实际需求设置预定位置距离阈值。

本实施例的晶圆的晶背对准方法通过第一激光光束和第二激光光束分别刻蚀出正面对准标记和背面对准标记,正面对准标记和背面对准标记分别对应的第一预设位置与第二预设位置处于同一晶圆坐标系,使得刻蚀出的正面对准标记和背面对准标记处于同一晶圆坐标系,减少了操作步骤,减少了计算多个坐标系的对应关系,提高了对准效率及对准准确率,提高了计算精度。

实施例2

本实施例的晶圆的晶背对准方法是对实施例1的进一步改进,具体地:

参照图2,步骤S11具体包括:

S111、夹持一晶圆的边缘以使晶圆的正面和背面的刻蚀区域悬空。

在步骤S12之前,晶背对准方法还包括:

S14、发射一激光光束至分光器以将激光光束分为第一激光光束和第二激光光束。

在步骤S13之后,晶背对准方法还包括:

S15、将刻蚀出的正面对准标记的沟槽进行填充和抛光磨平,并且将刻蚀出的背面对准标记的沟槽进行填充和抛光磨平。

本实施例的晶圆的晶背对准方法通过同一激光光束分出的第一激光光束和第二激光光束分别刻蚀出正面对准标记和背面对准标记,正面对准标记和背面对准标记分别对应的第一预设位置与第二预设位置处于同一晶圆坐标系,使得刻蚀出的正面对准标记和背面对准标记处于同一晶圆坐标系,减少了操作步骤,减少了计算多个坐标系的对应关系,提高了对准效率及对准准确率,提高了计算精度。

实施例3

本实施例提供一种晶圆的晶背对准设备。晶背对准设备实现实施例1或实施例2中的晶圆的晶背对准方法。

参照图3和4,晶背对准设备包括:控制器101。控制系统包括控制器101(图4中未示出)。

控制器101用于输出控制激光发射指令以向待对准的晶圆发射第一激光光束以在晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向晶圆发射第二激光光束以在晶圆的背面上的第二预设位置刻蚀出背面对准标记,其中,第一预设位置与第二预设位置处于同一晶圆坐标系,即以晶圆中心为原点坐标从左至右为X轴方向,从晶圆的notch(切口)向上为Y轴方向。正面(X,Y)坐标就是背面点坐标。

在未放置晶圆的情况下,通过在预定位置放置的两个感光器分别接收到第一激光光束和第二激光光束来校准激光束位置,第一激光光束和第二激光光束在预定位置处的间距控制在预定位置距离阈值之内。优选地,预定位置距离阈值可以是1微米,可以根据实际需求设置预定位置距离阈值。

控制器101还用于将正面对准标记设定为晶圆加工的正面基准,及将背面对准标记设定为晶圆加工的背面基准。

具体实施时,晶背对准设备还包括:激光发射器102和分光器103。

激光发射器102用于根据控制器101发送的控制激光产生指令,产生激光光束并发射至分光器103。

分光器103用于根据控制激光发射指令将接收到的激光光束分为第一激光光束和第二激光光束,并且向待对准的晶圆发射第一激光光束以在晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向晶圆发射第二激光光束以在晶圆的背面上的第二预设位置刻蚀出背面对准标记。

参照图5,分光器103最常见的形状是立方体,由两个三角形玻璃棱镜制成,它们使用聚酯,环氧树脂或聚氨酯类粘合剂在基体上胶合在一起。调整树脂层的厚度,使得通过一个“端口”(即,立方体的面)入射的光的(一定波长)的一半被反射,另一半由于全部内反射而被继续传输。

其中,第一预设位置与第二预设位置具有预定的相对位置关系。正面对准标记与背面对准标记在水平面上的位置相同,也可以不相同。可以根据实际情况对第一预设位置和第二预设位置进行设置。

分光器103具体用于分别控制发射第一激光光束的时长和发射第二激光光束的时长以使正面对准标记的刻蚀深度与背面对准标记的刻蚀深度不相同。具体地,根据介质刻蚀率控制发射第一激光光束的时长和发射第二激光光束的时长。在给定介质层用既定的激光束进行刻蚀,每分钟膜厚的变化即为介质刻蚀率,可以预先测出给定介质层的介质刻蚀率。

具体实施时,参照图3和4,晶背对准设备还包括:第一聚焦镜104、第二聚焦镜105、第一反射镜106、第二反射镜107和夹持部108。

分光器103具体用于将接收到的激光光束分为第一激光光束和第二激光光束,并且向第一聚焦镜104发射第一激光光束,向第一反射镜106发射第二激光光束。

第一聚焦镜104用于使第一激光光束在晶圆的正面上的第一预设位置形成聚焦以刻蚀出正面对准标记。

第一反射镜106用于反射第二激光光束至第二反射镜107以调节第二激光光束的方向。

第二反射镜107用于反射第二激光光束至第二聚焦镜105以调节第二激光光束的方向。

第二聚焦镜105用于使第二激光光束在晶圆的背面上的第二预设位置形成聚焦以刻蚀出背面对准标记。

第一聚焦镜104和第二聚焦镜105基于夹持部108相对设置。

夹持部108用于夹持一晶圆的边缘以使晶圆的正面和背面的刻蚀区域悬空。

本实施例的晶圆的晶背对准设备通过同一激光光束分出的第一激光光束和第二激光光束分别刻蚀出正面对准标记和背面对准标记,正面对准标记和背面对准标记分别对应的第一预设位置与第二预设位置处于同一晶圆坐标系,使得刻蚀出的正面对准标记和背面对准标记处于同一晶圆坐标系,减少了操作步骤,减少了计算多个坐标系的对应关系,提高了对准效率及对准准确率,提高了计算精度。

实施例4

本实施例提供一种光刻机。参照图6,光刻机包括实施例3中的晶背对准设备,即,光刻机包括控制器101、激光发射器102、分光器103、第一聚焦镜104、第二聚焦镜105、第一反射镜106、第二反射镜107和夹持部108。

控制器101用于输出控制激光发射指令以向待对准的晶圆发射第一激光光束以在晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向晶圆发射第二激光光束以在晶圆的背面上的第二预设位置刻蚀出背面对准标记,其中,第一预设位置与第二预设位置处于同一晶圆坐标系,即以晶圆中心为原点坐标从左至右为X轴方向,从晶圆的notch(切口)向上为Y轴方向。正面(X,Y)坐标就是背面点坐标。

在未放置晶圆的情况下,通过在预定位置放置的两个感光器分别接收到第一激光光束和第二激光光束来校准激光束位置,第一激光光束和第二激光光束在预定位置处的间距控制在预定位置距离阈值之内。优选地,预定位置距离阈值可以是1微米,可以根据实际需求设置预定位置距离阈值。

控制器101还用于将正面对准标记设定为晶圆加工的正面基准,及将背面对准标记设定为晶圆加工的背面基准。

激光发射器102用于根据控制器101发送的控制激光产生指令,产生激光光束并发射至分光器103。激光发射器102具体为红外激光器。

分光器103用于根据控制激光发射指令将接收到的激光光束分为第一激光光束和第二激光光束,并且向待对准的晶圆发射第一激光光束以在晶圆的正面上的第一预设位置刻蚀出正面对准标记,并且向晶圆发射第二激光光束以在晶圆的背面上的第二预设位置刻蚀出背面对准标记。

参照实施例3中的图5,分光器103最常见的形状是立方体,由两个三角形玻璃棱镜制成,它们使用聚酯,环氧树脂或聚氨酯类粘合剂在基体上胶合在一起。调整树脂层的厚度,使得通过一个“端口”(即,立方体的面)入射的光的(一定波长)的一半被反射,另一半由于全部内反射而被继续传输。

其中,第一预设位置与第二预设位置具有预定的相对位置关系。正面对准标记与背面对准标记在水平面上的位置相同,也可以不相同。可以根据实际情况对第一预设位置和第二预设位置进行设置。

分光器103具体用于分别控制发射第一激光光束的时长和发射第二激光光束的时长以使正面对准标记的刻蚀深度与背面对准标记的刻蚀深度不相同。具体地,根据介质刻蚀率控制发射第一激光光束的时长和发射第二激光光束的时长。在给定介质层用既定的激光束进行刻蚀,每分钟膜厚的变化即为介质刻蚀率,可以预先测出给定介质层的介质刻蚀率。

具体地,分光器103具体用于将接收到的激光光束分为第一激光光束和第二激光光束,并且向第一聚焦镜104发射第一激光光束,向第一反射镜106发射第二激光光束。

第一聚焦镜104用于使第一激光光束在晶圆的正面上的第一预设位置形成聚焦以刻蚀出正面对准标记。

第一反射镜106用于反射第二激光光束至第二反射镜107以调节第二激光光束的方向。

第二反射镜107用于反射第二激光光束至第二聚焦镜105以调节第二激光光束的方向。

第二聚焦镜105用于使第二激光光束在晶圆的背面上的第二预设位置形成聚焦以刻蚀出背面对准标记。

第一聚焦镜104和第二聚焦镜105基于夹持部108相对设置。

夹持部108用于夹持一晶圆的边缘以使晶圆的正面和背面的刻蚀区域悬空。

本实施例的光刻机通过同一激光光束分出的第一激光光束和第二激光光束分别刻蚀出正面对准标记和背面对准标记,正面对准标记和背面对准标记分别对应的第一预设位置与第二预设位置处于同一晶圆坐标系,使得刻蚀出的正面对准标记和背面对准标记处于同一晶圆坐标系,减少了操作步骤,减少了计算多个坐标系的对应关系,提高了对准效率及对准准确率,提高了计算精度。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

- 晶圆的晶背对准方法、晶圆的晶背对准设备和光刻机

- 晶圆正面的器件图形与背面的背孔对准的检测方法