一种悬浮粒子光阀湿膜进行紫外光固化的方法

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及一种对悬浮粒子光阀湿膜进行紫外光固化的方法。

背景技术

尽管悬浮粒子光阀已经开发成功多年,但是悬浮粒子光阀湿膜紫外光透过率极低,导致紫外光固化悬浮粒子光阀湿膜困难,这给工业生产带来很大困难。在实际应用中,悬浮粒子光阀湿膜的透光率低于1%,甚至低于0.1%,这样导致紫外光穿透悬浮粒子光阀湿膜的比例大幅降低,紫外光的透光率低于1%,严重影响悬浮粒子光阀湿膜的紫外光固化效果。

一般为了提高悬浮粒子光阀湿膜的固化效果,方法一,配制大量的光引发剂到光阀基质乳液中(光引发剂的质量百分含量超过1%),其结果虽然能实现光阀基质乳液的固化,但大量光引发剂或光引发剂分解生成的副产物会保留在固化后的光控制层内。这将对悬浮粒子光阀的性能产生负面影响,比如改变悬浮粒子光阀的颜色,造成悬浮粒子光阀透光性的衰减,缩短悬浮粒子光阀的使用寿命等。方法二,提高紫外光的能量,或延长紫外光辐照的时间,但使用高能量紫外光源能耗高,且设备投资大,会显著提高生产成本,同样延长紫外光辐照的时间也会增加能耗,降低生产效率,且对悬浮粒子光阀的性能造成损害。

可见以往技术中,在悬浮粒子光阀湿膜进行紫外光固化的过程中,由于悬浮粒子光阀湿膜透光率低,导致紫外光透过率小,紫外光利用率低,造成悬浮粒子光阀湿膜固化困难的问题。因此,需要发明一种更好的技术,提高紫外光的利用率,促进悬浮粒子光阀湿膜的紫外光固化。

发明内容

为解决上述技术问题,本发明提供了一种悬浮粒子光阀湿膜进行紫外光固化的方法,在对悬浮粒子光阀湿膜施加电场的条件下,对悬浮粒子光阀湿膜进行紫外光固化。

优选的,所述电场为交流电电场。

优选的,所述紫外光的照射方向与所述悬浮粒子光阀湿膜的表面基本垂直。

优选的,所述电场的频率为10~200赫兹,电场强度为1x10

优选的,所述电场的频率为10~200赫兹,电场强度为2x10

优选的,所述电场频率为10~200赫兹,电场强度为3x10

优先的,所述电场由相对设置的外置电极所产生,一个或多个悬浮粒子光阀湿膜放置在所述外置电极之间。

优选的,所述电场的方向与所述悬浮粒子光阀湿膜的表面基本垂直。

优选的,所述外置电极是透明外置电极,其紫外光透过率大于50%,紫外光透过所述外置电极入射到所述悬浮粒子光阀湿膜上。

优选的,所述电场是由悬浮粒子光阀湿膜内置电极所产生。

在另外一个实施例中,所述电场是由相对设置的外置电极以及所述悬浮粒子光阀的内置电极同时产生,所述悬浮粒子光阀湿膜置于所述外置电极之间。

这里,悬浮粒子光阀湿膜内置电极所产生的电场的实施例中,用施加在内置电极上的电压来描述电场,主要是为了更直观地说明本发明的技术方案,当然这和外置电极所描述的电场强度是等效的。

本发明所提供的电场促进悬浮粒子光阀湿膜进行紫外光固化的方法,在使用紫外光对悬浮粒子光阀湿膜进行固化的同时,对光阀湿膜施加电场。由于光控粒子具有电偶极矩,在电场下被极化,而沿平行于电场的方向排列,此时入射到悬浮粒子光阀湿膜上的紫外光,由于光控粒子的阻挡作用减少,可以穿透悬浮粒子光阀湿膜,从而提高固化悬浮粒子光阀湿膜的紫外光利用率,促进悬浮粒子光阀湿膜的紫外光固化。本方法简便易行、效果明显,为悬浮粒子光阀湿膜进行紫外光固化开辟了新的技术路线。

此方法具有以下优点:

优点一,可提高固化效率(减少紫外光源的能量消耗,或缩短固化时间)。本发明人惊异地发现,采用本发明方法,当在悬浮粒子光阀湿膜的两个内置电极上使用50赫兹110伏交流电时,3s就可以完全固化悬浮粒子光阀湿膜,取得了较好的技术效果。

优点二,在同样紫外光源的条件下,可大幅减少悬浮粒子光阀基质乳液中的光引发剂用量。本发明的方法,使紫外光穿透性能成倍增加,能有效提高悬浮粒子光阀基质乳液的固化效果,可明显降低光引发剂的用量,光引发剂的用量可降低到占悬浮粒子光阀基质乳液的0.1%,从而有效降低光引发剂或光引发剂分解生成的副产物对悬浮粒子光阀的负面影响,有效阻止其性能的衰减,延长悬浮粒子光阀的使用寿命。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为悬浮粒子光阀结构及工作原理;

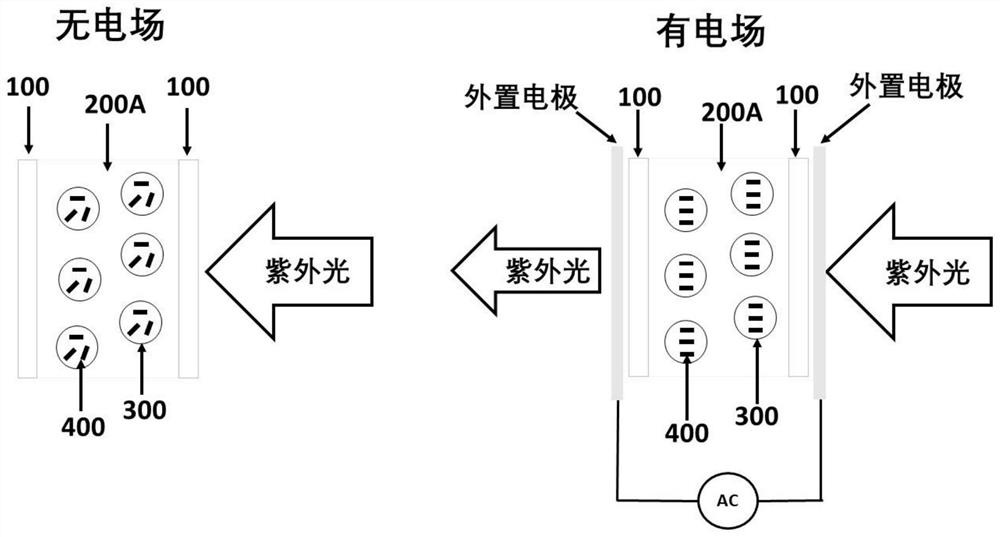

图2示出根据本发明的一个实施例,悬浮粒子光阀湿膜在外置电极的电场作用下进行紫外光固化;

图3示出根据本发明的一个实施例,悬浮粒子光阀湿膜在光阀湿膜内置电极电场作用下进行紫外光固化。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

见图1。悬浮粒子光阀是通过将光控制层(含200,300,400)夹在两个内置电极100和100之间而制成。所述光控制层通常通过将包含光控粒子400的悬浮介质300分散到聚合物基质200中获得,其中聚合物基质200呈固态,悬浮介质300为液态,光控粒子400为纳米棒材料。

其中光控粒子400在没有施加电场的状态下由于布朗运动而杂乱分布,从而散射或反射光,因此入射到悬浮粒子光阀的光线不能穿透悬浮粒子光阀。由于光控粒子400具有电偶极矩,当施加电场时,光控粒子400被电场极化而沿平行于电场的方向排列,此时入射到悬浮粒子光阀上的光可以穿透悬浮粒子光阀。

也就是说这种悬浮粒子光阀通过光控粒子400对电场的响应来调节光线透过率。

根据悬浮粒子光阀的上述特点,本发明采用的技术方案如下:

在使用紫外光对悬浮粒子光阀湿膜进行固化的同时,对光阀湿膜施加电场。由于光控粒子具有电偶极矩,在电场下被极化,而沿平行于电场的方向排列,此时入射到悬浮粒子光阀湿膜上的紫外光,由于光控粒子的阻挡作用减少,可以穿透悬浮粒子光阀湿膜,从而提高固化悬浮粒子光阀湿膜的紫外光利用率,促进悬浮粒子光阀湿膜的紫外光固化。

如图2所示,根据本发明的一个实施例,上述电场是通过一对外置电极提供的。

外置电极的意思是该电极并不是光阀本身自有的电极。在本实施例中,外置电极是透明的,以便紫外光可以透过该电极入射到悬浮粒子光阀内部。

具体描述如下:

在形成悬浮粒子光阀的过程中,悬浮粒子光阀湿膜是将配制含有聚合物基质前体200A(聚合物基质前体200A固化后为聚合物基质200),悬浮介质300,光控粒子400和紫外光引发剂的悬浮粒子光阀基质乳液,通过刮刀涂布、丝网印刷或狭缝涂布等涂布方法将该光阀基质乳液涂布到内置电极100上,形成一定厚度的悬浮粒子光阀湿膜,再在悬浮粒子光阀湿膜上覆盖另一个内置电极100而制得。

其中光控粒子400在没有施加电场的状态下由于布朗运动而杂乱分布,从而散射或反射紫外光,使用于悬浮粒子光阀湿膜固化的紫外光不能穿透悬浮粒子光阀湿膜,导致悬浮粒子光阀湿膜远离紫外光源的部分很难完全固化。当通过外置电极施加电场时,由于光控粒子400具有电偶极矩而被电场极化,所以光控粒子400沿平行于电场的方向排列,此时入射到悬浮粒子光阀湿膜上的紫外光可以穿透光阀,从而引发整个悬浮粒子光阀湿膜中的具有自由基聚合性能的聚合物基质前体200A聚合、交联,从而使聚合物基质前体200A固化,使悬浮粒子光阀湿膜在数秒内由液态转化为固态,最后形成悬浮粒子光阀。

在本实施例中,外置电极是透明的,其紫外光透过率大于50%。所述悬浮粒子光阀湿膜的表面,即内置电极100与电场方向基本垂直。所述电场为交流电电场。所述电场的频率为10~200赫兹,电场强度为1x105~9x106V/m。优选的,所述电场的频率为10~200赫兹,电场强度为2x105~4x106V/m;更优选的,所述电场的频率为10~200赫兹,电场强度为3x105~3x106V/m。

本领域技术人员容易理解,外置电极之间不限于放置一个悬浮粒子光阀湿膜,也可以是多个,尽管图2仅示出一个。

如图3所示。在根据本发明的另外一个实施例中,形成悬浮粒子光阀的过程与上一个实施例相同,但通过紫外光固化的过程中所采用的电场是通过悬浮粒子光阀本身的内置电极100提供的,而没有使用外置电极。

在悬浮粒子光阀湿膜的内置电极100上施加交流电,再采用紫外光辐照悬浮粒子光阀湿膜的表面,进行紫外光固化悬浮粒子光阀湿膜,得到悬浮粒子光阀。

所述交流电的频率为10~200赫兹,电压有效值为10~500V;

优选的,所述交流电的频率为10~200赫兹,电压有效值为20~400V;

更优选的,所述交流电的频率为10~200赫兹,电压有效值为50~380V。

在内置电极上所产生的电场的方案中,用施加在内置电极上的电压来描述电场,主要是为了更直观地说明本发明,当然这和外置电极上所描述的电场强度是等效的。

也就是说,内置电极的方案中,施加的电场的频率也是10~200赫兹,电场强度为1x105~9x106V/m。

优选的,所述电场的频率为10~200赫兹,电场强度为2x105~4x106V/m;

更优选的,所述电场的频率为10~200赫兹,电场强度为3x105~3x106V/m。

当然,通过紫外光固化的过程中所采用的电场,也可由外置电极和内置电极同时提供,其中也适合上述的电场参数的范围。

紫外光固化的本质是紫外光引发的聚合、交联反应。悬浮粒子光阀湿膜中含有紫外光引发剂,紫外光引发剂吸收紫外光的能量而产生自由基,自由基再引发具有自由基聚合性能的聚合物基质前体200A,使聚合物基质前体200A聚合、交联,从而使聚合物基质前体200A固化,使悬浮粒子光阀湿膜在数秒内由液态转化为固态,最后形成悬浮粒子光阀。

此方法同样也适用于采用电子束固化悬浮粒子光阀湿膜的制作过程。

本发明评估悬浮粒子光阀湿膜固化效果的方法:

紫外光固化质量反映聚合物基质前体200A的聚合程度。在光控制层中有液体存在,即未完全固化的聚合物前体200A,无论该液体是在光控制层的表面,或在光控制层的中间,或在光控制层和内置电极之间,都视为固化质量差。具有较差固化质量的光控制层,会产生颜色不均匀,在摩擦,挤压下会破损,断裂。并且严重影响悬浮粒子光阀的使用寿命。本技术通过视觉判定比较不同悬浮粒子光阀湿膜的固化质量,并分为1-10的固化等级。1-3表示固化质量较差,即光控制层的表面或者内部含有未完全固化的聚合物前体200A;4-6表示中等固化质量,光控制层表面固化完全,但内部含有少量未完全固化的聚合物前体200A;7-10表示整个光控制层具有良好的固化质量。

本发明评估悬浮粒子光阀稳定性的方法:

悬浮粒子光阀稳定性反应了悬浮粒子光阀在长时间光照下透光率的变化情况及自身外观颜色的变化情况。测试方法,将悬浮粒子光阀在500W/m2氙灯下,空气温度55摄氏度,悬浮粒子光阀表面温度60摄氏度的环境箱中存放,比较不同悬浮粒子光阀自身颜色发生变色所需时间,所需时间越短,光阀稳定性越差。

本发明中,聚合物基质前体200A,可以是含硅UV光学胶(如道康宁VE-6001等)等。

悬浮介质300,可以是氟碳有机化合物、增塑剂(邻苯二甲酸二辛酯邻苯二甲酸二丁酯,邻苯二甲酸二异辛酯和偏苯三酸三异癸酯,对苯二甲酸二辛酯等)、十二烷基苯、聚丁烯油等。

光控粒子400,可以是长度在0.1~1.0微米的纳米棒如成分为金属氧化物、多卤化物和氯磷灰石等。

紫外光引发剂,可以是819,ITX,TPO等。

内置电极100,可以是ITO导电玻璃、ITO/PET导电膜、纳米Ag线/PET导电膜、纳米Cu线/PET导电膜等。

【实例1】悬浮粒子光阀湿膜的制备

制备光控粒子400。向250毫升三颈圆底玻璃烧瓶中加入30克含21.2wt%硝化纤维素(SS 1/4sec)的乙酸异戊酯溶液,6克I2,70克乙酸异戊酯,4克无水CaI2和4克

悬浮介质300,为对苯二甲酸二辛酯。

制备聚合物基质前体200A。将2.7克三硅羟基乙基POSS溶解于190毫升庚烷中,配成POSS溶液。向500毫升三颈圆底玻璃烧瓶中加入54克羟基封端二甲基二苯基聚硅氧烷和190毫升POSS溶液。三颈圆底玻璃烧瓶一侧接分水器连接冷凝管,中间装机械搅拌,另一侧放入温度计。三颈圆底玻璃烧瓶中溶液加热至回流,持续30分钟,当分水器中出现少量水的时候,添加催化剂辛酸亚锡溶液(0.13克溶于10毫升庚烷)。然后滴加3克水解的丙烯酰氧丙基三甲氧基硅烷和1.8克水解的环氧丙基三甲氧基硅烷混合物,大约5分钟。缩合反应5小时,在此之后立刻加入30毫升三甲基甲氧基硅烷作为反应的终止剂。终止反应持续2小时,然后迅速冷却至室温。将50毫升乙醇和已经冷却的反应液在1升的烧杯中混合搅拌,再用30毫升庚烷清洗反应瓶,并倒入烧杯中。在混合均匀后,加入200毫升甲醇并搅拌15分钟。将混合液倒入1升的分液漏斗中,静置数小时后出现分层。将下层清液取出,并在70摄氏度下旋蒸,最终得到聚合物基质前体200A。

将0.1克的光引发剂819,3.0克的光控粒子400,26.9克的悬浮介质300和70.0克的聚合物基质前体200A混合均匀,得到悬浮粒子光阀基质乳液。将悬浮粒子光阀基质乳液用刮刀型自动涂膜涂布机(MSK-AFA-III型,MTI Corporation)涂在ITO/PET导电膜上,厚度为60微米,在悬浮粒子光阀湿膜上覆盖另一层ITO/PET导电膜,得到悬浮粒子光阀湿膜。这里,ITO/PET导电膜起悬浮粒子光阀电极的作用,即内置电极100。

光引发剂819在光阀基质乳液中质量含量为0.10%。

【实例2】悬浮粒子光阀湿膜的制备

同【实例1】,只是使用1.0克的光引发剂819。光引发剂819在光阀基质乳液中质量含量为0.99%。

【实例3】悬浮粒子光阀湿膜的紫外光固化

在【实例1】制备的悬浮粒子光阀湿膜的两个内置电极上施加电压有效值为220V,50赫兹的交流电,再用Aventk公司生产的X200-150紫外固化机固化,调节功率为700W/m2,具体结果见表1。

【实例4】悬浮粒子光阀湿膜的紫外光固化

同【实例3】,只是电压有效值为110V,50赫兹的交流电,具体结果见表1。

【实例5】悬浮粒子光阀湿膜的紫外光固化

同【实例3】,只是150赫兹的交流电。调节紫外固化机的功率为500W/m2,具体结果见表1。

【实例6】悬浮粒子光阀湿膜的紫外光固化

同【实例3】,只是电压有效值为500V,调节紫外固化机的功率为400W/m2,具体结果见表1。

【实例7】悬浮粒子光阀湿膜的紫外光固化

将【实例1】制备的悬浮粒子光阀湿膜放置到两个外置电极的电场中,外置电极紫外光透光率为91%,电场频率为50赫兹,作用在湿膜上的电场强度为1x106V/m。再用Aventk公司生产的X200-150紫外固化机固化,调节功率为700W/m2,具体结果见表1。

【实例8】悬浮粒子光阀湿膜的紫外光固化

同【实例3】,只是电压有效值为50V,100赫兹的交流电,紫外固化机的功率为750W/m2,具体结果见表1。

【实例9】悬浮粒子光阀湿膜的紫外光固化

同【实例7】,只是电场强度为1x105V/m,具体结果见表1。

【实例10】悬浮粒子光阀湿膜的紫外光固化

同【实例3】,只是电压有效值为380V,紫外固化机的功率为550W/m2,具体结果见表1。

【实例11】悬浮粒子光阀湿膜的紫外光固化

同【实例7】,只是电场频率为150赫兹,电场强度为5x105V/m,具体结果见表1。

【实例12】悬浮粒子光阀湿膜的紫外光固化

同【实例4】,只是使用【实例2】制备的悬浮粒子光阀湿膜,具体结果见表1。

【实例13】悬浮粒子光阀湿膜的紫外光固化

使用【实例2】制备的悬浮粒子光阀湿膜,悬浮粒子光阀湿膜放置到两个外置电极的电场中,电场频率为150赫兹,电场强度为8x105V/m,紫外固化机的功率为600W/m2,具体结果见表1。

【实例14】悬浮粒子光阀湿膜的紫外光固化

同【实例12】,只是电压有效值为80V,电场频率为100赫兹,紫外固化机的功率为600W/m2,具体结果见表1。

【实例15】悬浮粒子光阀湿膜的紫外光固化

同【实例12】,只是电压有效值为10V,电场频率为100赫兹,具体结果见表1。

【对比例1】悬浮粒子光阀湿膜的紫外光固化

同【实例3】,只是在悬浮粒子光阀湿膜的两个内置电极未施加交流电。

【对比例2】悬浮粒子光阀湿膜的紫外光固化

同【实例12】,只是在悬浮粒子光阀湿膜的两个内置电极未施加交流电。

表1

上以实例表明,在悬浮粒子湿膜施加电场的条件下进行紫外固化,总能提高固化效率。另外,在电场强度的作用下,可以使用较少的光引发剂含量,从而可以在固化效率得到提高的同时,光阀的稳定性也得到提高。

所述电场为交流电电场。电场强度的数值可以通过电极上的电压的有效值除以湿膜厚度获得。在电场的频率为10~200赫兹,电场强度为1x105~9x106V/m。优选的,电场的频率为10~200赫兹,电场强度为2x105~4x106V/m;更优选的,所述电场的频率为10~200赫兹,电场强度为3x105~3x106V/m。

以上通过具体实施例描述了本发明的方法以及优点。

本发明提供了一种电场促进悬浮粒子光阀湿膜进行紫外光固化的方法,此方法简便易行、效果明显,为悬浮粒子光阀湿膜进行紫外光固化开辟了新的技术路线。此方法具有以下优点:

优点一,可提高固化效率(减少紫外光源的能量消耗,或缩短固化时间)。本发明人惊异地发现,采用本发明方法,当在悬浮粒子光阀湿膜的两个电极上使用50赫兹110伏交流电时,3s就可以完全固化悬浮粒子光阀湿膜,取得了较好的技术效果。

优点二,在同样紫外光源的条件下,可大幅减少悬浮粒子光阀基质乳液中的光引发剂用量。本发明的方法,使紫外光穿透性能成倍增加,能有效提高悬浮粒子光阀基质乳液的固化效果,可明显降低光引发剂的用量,光引发剂的用量可降低到占悬浮粒子光阀基质乳液的0.1%,从而有效降低光引发剂或光引发剂分解生成的副产物对悬浮粒子光阀的负面影响,有效阻止其性能的衰减,延长悬浮粒子光阀的使用寿命。

以上对本发明所提供的一种悬浮粒子光阀湿膜进行紫外光固化的方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种悬浮粒子光阀湿膜进行紫外光固化的方法

- 一种光固化涂料、紫外光固化疏水防粘接膜面及其制备方法