微型凹透镜的制备方法及微型凹透镜

文献发布时间:2023-06-19 11:35:49

技术领域

本申请涉及光学元件技术领域,尤其涉及微型凹透镜的制备方法及微型凹透镜。

背景技术

微透镜一般指具有二维或三维排列的光学透镜,其孔径在微米量级。自20世纪80年代微透镜诞生以来,因其具有聚焦、成像、扩散、整形等功能,和微型化、轻量化、阵列化、集成化等特点被广泛应用于光学各领域。时至今日,由此衍生的微透镜,已成为电荷耦合器(CCD)照相机/传感器、光纤耦合器、光学开关、LED等多种光学元件的基本组件。目前为止,微透镜的制备水平仍然落后于微透镜的理论设计水平,因此,微透镜的加工在集成光学领域一直是一个重要课题。近年来,已经出现了诸多微透镜的制备方法。但是大部分制作的仅是平凸状的微透镜,而微凹透镜阵列作为微透镜的一种重要类型,在像差调整、光电探测期间、光束扩散、凸形微透镜、曲面微透镜及二元光学元件的匹配耦合等方面具有重要应用。

现有制备微透镜结构的方法包括:飞秒激光酸刻蚀发、电场诱导去润湿法、离子束刻法以及模塑法等,飞秒激光酸刻蚀法与离子束刻蚀法需要昂贵的设备,且效率不高;电场诱导去润湿需要引入微孔化的模板加工及空间电场,加工步骤变得繁琐;模塑法更适合于高效快速的柔性微凹透镜的制备,不适合脆性材料的制作。

发明内容

为了解决以上问题的一个或多个,本申请提出微型凹透镜的制备方法及微型凹透镜。

根据本申请的一个方面,提供了微型凹透镜的制备方法,包括以下步骤:

步骤1,在衬底的上表面进行第一次刻蚀,形成下沉平台;

步骤2,在下沉平台中进行第二次刻蚀,形成半球状模具;

步骤3,在衬底的上表面进行阳极键合,键合绝缘玻璃;

步骤4,通过热熔回流工艺使绝缘玻璃填充至下沉平台;

步骤5,减薄抛光绝缘玻璃的上表面;

步骤6,对衬底进行第三次刻蚀,得到微型凹透镜。

在一些实施方式中,在步骤1中,第一次刻蚀包括,

步骤1.1,在衬底上表面均匀旋涂光刻胶;

步骤1.2,通过光刻工艺去除衬底上表面的部分光刻胶,裸露出衬底;

步骤1.3,在步骤1.2中裸露的衬底上通过干法刻蚀工艺刻蚀下沉平台。

在一些实施方式中,在步骤1中,还包括,在进行第一次刻蚀后,对下沉平台进行去胶清洗。

在一些实施方式中,下沉平台的底面为长方形或正方形。

在一些实施方式中,在步骤2中,第二次刻蚀包括,

步骤2.1,在衬底的上表面及下沉平台表面均匀喷涂光刻胶;

步骤2.2,在下沉平台中形成光刻胶柱;

步骤2.3,使用烘箱进行回流将光刻胶柱变为半球状;

步骤2.4,通过干法刻蚀工艺腐蚀半球状光刻胶柱及衬底,得到半球状模具。

在一些实施方式中,在步骤2.1中,在衬底上表面均匀喷涂光刻胶,光刻胶的厚度小于下沉平台的高度。

在一些实施方式中,在步骤6中,第三次刻蚀为单面湿法刻蚀。

在一些实施方式中,衬底是硅衬底。

根据本申请的另一个方面,提供了微型凹透镜,由上述任一方法实施例提供的微型凹透镜的制备方法制备。

本申请的有益效果是,该方法通过在衬底上形成半球状模具,再使衬底与绝缘玻璃进行阳极键合,实现了通过模塑法进行脆性材料的微型凹透镜的制备;采用MEMS加工工艺进行微型凹透镜的制备,实现大批量生产,提高生产效率,降低生产成本;通过该方法制备的微型凹透镜,在大批量生产时,一致性优异,表面粗糙度低;可根据需求对半球状模具的相关尺寸进行修改,即可加工出任意尺寸的微型凹透镜及微型凹透镜阵列,方便简单快捷,进一步提高生产效率,降低生产成本。

附图说明

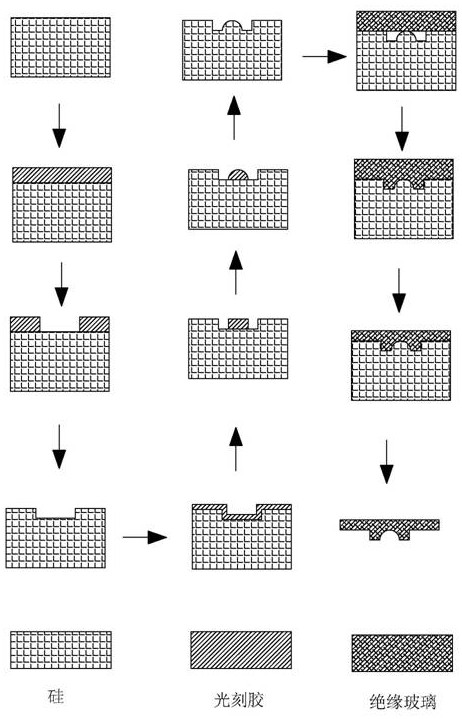

图1为本申请一实施例提供的微型凹透镜的制备方法的工艺流程图。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

实施例1:

在本实施例中,参考说明书附图1,提供了一种微型凹透镜的制备方法,该方法具体包括以下步骤,

步骤1,在衬底的上表面进行第一次刻蚀,形成下沉平台。

在可选的实施例中,衬底可以选用硅衬底。由此,硅衬底与绝缘玻璃键合后易于去除,便于凹透镜脱模,提高生产效率;同时,硅衬底成本较低,降低生产成本。

在可选的实施例中,在步骤1中,第一次刻蚀包括,

步骤1.1,在衬底上表面均匀旋涂光刻胶。

步骤1.2,通过光刻工艺去除衬底上表面的部分光刻胶,裸露出衬底。

具体的,通过前烘、曝光、显影之后,衬底上表面的部分光刻胶被去除,裸露出部分衬底。

步骤1.3,在步骤1.2中裸露的衬底上通过干法刻蚀工艺刻蚀下沉平台。

具体的,对衬底上表面剩余的光刻胶进行坚膜后,使用DRIE刻蚀工艺刻蚀裸露出的衬底,使衬底上形成下沉平台。

在可选的实施例中,在步骤1中,还包括,在进行第一次刻蚀后,对下沉平台进行去胶清洗。由此,保证衬底表面清洁。

在可选的实施例中,下沉平台的底面为长方形或正方形。

步骤2,在下沉平台中进行第二次刻蚀,形成半球状模具。

在可选的实施例中,在步骤2中,第二次刻蚀包括,

步骤2.1,在衬底的上表面及下沉平台表面均匀喷涂光刻胶。

具体的,在衬底的上表面及下沉平台各裸露的平面上均匀喷涂光刻胶,光刻胶的厚度小于下沉平台的高度。

步骤2.2,在下沉平台中形成光刻胶柱。

具体的,经过前烘、曝光、显影之后在下沉平台中得到光刻胶柱。

步骤2.3,使用烘箱进行回流将光刻胶柱变为半球状。

步骤2.4,通过干法刻蚀工艺腐蚀半球状光刻胶柱及衬底,得到半球状模具。

具体的,使用DRIE刻蚀工艺得到半球状模具,半球状模具的高度小于下沉平台的高度。

步骤3,在衬底的上表面进行阳极键合,键合绝缘玻璃。

步骤4,通过热熔回流工艺使绝缘玻璃填充至下沉平台。

由此,通过热熔回流工艺使绝缘玻璃填充至下沉平台,使绝缘玻璃靠近下沉平台的一侧具有弧度,形成微型凹透镜的曲面。

步骤5,减薄抛光绝缘玻璃的上表面。

由于热熔回流工艺后的绝缘玻璃上表面粗糙,因此需要通过减薄抛光使绝缘玻璃背面打磨光滑,厚度一致。

步骤6,对衬底进行第三次刻蚀,得到微型凹透镜。

在可选的实施例中,在步骤6中,第三次刻蚀为单面湿法刻蚀。通过对衬底的单面湿法刻蚀,去除衬底,获得绝缘玻璃材质的微型凹透镜。

本申请的有益效果是,通过在衬底上形成半球状模具,再使衬底与绝缘玻璃进行阳极键合,实现了通过模塑法进行脆性材料的微型凹透镜的制备;采用MEMS加工工艺进行微型凹透镜的制备,实现微米级凹透镜的大批量生产,工艺简单,重复性好,提高生产效率,降低生产成本;通过该方法制备的微型凹透镜,在大批量生产时,一致性优异,表面粗糙度低;可根据需求对半球状模具的图像尺寸进行修改,即可加工出任意图像尺寸的微型凹透镜及微型凹透镜阵列,实现对微型凹透镜形貌的有效控制,方便简单快捷,进一步提高生产效率,降低生产成本。

实施例2:

在本实施例中,提供了一种微型凹透镜,该微型凹透镜由上述任一方法实施例制备。

以上所述仅是本申请的可选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本申请的保护范围。

- 微型凹透镜的制备方法及微型凹透镜

- 一种微型凹透镜的生产方法