一种管端内衬层加厚的机械式双金属复合管及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于管材制造技术领域,具体涉及一种管端内衬层加厚的机械式双金属复合管及其制备方法。

背景技术

近年来,机械式双金属复合管在石油、天然气化工等领域以其高性价比等特点得到了广泛应用,取得了显著的经济和社会效益。该产品的应用解决了困扰相关领域多年来一般材料耐蚀效果差,耐蚀合金成本高的技术经济难题,从而得到快速发展。

双金属复合管的连接同其它钢管连接一样,有焊接、螺纹、法兰盘等多种方式,其中管线管主要以焊接为主。由于机械式双金属复合管的特殊结构,焊接技术难度大,焊接时因内衬管壁厚较小及复合管圆度公差,内衬层会出现错边、也极易出现内衬层焊缝渗碳现象,影响内衬管的耐蚀性能甚至加速复合管的腐蚀。为解决机械式双金属复合管焊接技术难题,目前公认的管端最优结构为管端堆焊,即在机械式复合管管端进行镗孔,一般长度大于30mm,孔径比基管内径大4mm~6mm,然后在在其镗孔段内表面进行堆焊,堆焊材料选择性能等同或优于内衬材质。该结构极大的降低了机械式双金属复合管焊接难度,提高了管线焊接质量。但机械式复合管管端堆焊工序多、结构工艺复杂,制造成本高,在堆焊过程中因高温影响管端基管材质性能,同时堆焊镗孔使基管壁厚变薄,对管线管焊缝强度有一定的影响。而对于大径厚比的机械式双金属复合管,镗孔难度大、设备投资高、堆焊管端缩径严重,因此进行管端堆焊无论从技术还是经济方面都不可行。

发明内容

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种管端内衬层加厚的机械式双金属复合管。该复合管通过将机械式双金属复合管中基管超出衬管的两端设置为扩径段,并在扩径段与衬管之间设置加厚层,实现了管端内衬层的加厚,使得管端整体厚度增加,降低了焊接难度,提高了焊缝质量和强度,解决了双金属复合管焊接技术难度大、焊接质量难以保证的难题。

为解决上述技术问题,本发明采用的技术方案是:一种管端内衬层加厚的机械式双金属复合管,其特征在于,包括基管和装配在基管内的衬管,所述基管两端均超出衬管,且基管的超出部分均设置为扩径段,所述扩径段与衬管之间设置有加厚层,且加厚层的内径与衬管的内径相等,所述扩径段与加厚层的壁厚之和大于衬管与基管的壁厚之和。

传统机械式双金属复合管的衬管厚度较小,衬管与基管通过焊接方式连接时衬管中易出现渗碳,从而降低衬管连接处如焊缝的耐蚀性能;衬管与基管之间存在的贯通间隙留有残存气体,增加了焊接难度,影响焊接质量和复合管管线整体使用性能。

本发明对机械式双金属复合管的管端结构进行创新设计,通过将基管超出衬管的两端设置为扩径段,并在扩径段端与衬管端之间设置加厚层,且加厚层的内径与衬管的内径相等,所述扩径段与加厚层的壁厚之和大于衬管与基管的壁厚之和,实现了管端的衬管即管端内衬层的加厚,使得管端整体厚度增加形成加厚端,降低了焊接难度,避免了复合管焊接时因衬管壁厚较薄及复合管圆度公差导致衬管出现错边,进而出现衬管焊缝渗碳现象,影响衬管的耐蚀性能甚至加速复合管的腐蚀,提高了焊缝质量和强度,解决了双金属复合管焊接技术难度大、焊接质量难以保证的难题。

本发明的管端内衬层加厚的机械式双金属复合管(简称为复合管)中的基管优选采用碳钢管或低合金管,如X52管线钢等,衬管优选采用耐蚀合金管,如316L或Incoloy825、Inconel625合金,充分发挥了基管高强度及衬管耐蚀性强的性能优势,在保证复合管具有高性能的同时,降低了材料成本。

上述的一种管端内衬层加厚的机械式双金属复合管,其特征在于,所述扩径段的壁厚与基管的壁厚相等。本发明通过在复合管中基管的两端设置扩径段,且限定扩径段的壁厚与基管的壁厚相等,实现了在基管厚度不变的情况下管端的衬管即管端内衬层的加厚,保证了复合管管端的整体加厚,避免了扩径端的强度降低,同时降低了扩径端制备的工艺难度,减少了基管的镗孔工序。

上述的一种管端内衬层加厚的机械式双金属复合管,其特征在于,所述加厚层的厚度大于衬管的壁厚。该条件在降低复合管焊接难度的同时,提高了焊缝质量和强度。

上述的一种管端内衬层加厚的机械式双金属复合管,其特征在于,所述扩径段的长度为30mm~100mm,扩径段的外径比基管的外径大4mm~6mm。

上述的一种管端内衬层加厚的机械式双金属复合管,其特征在于,所述加厚层的厚度为3mm~6mm。

上述的一种管端内衬层加厚的机械式双金属复合管,其特征在于,所述加厚层为堆焊层。采用堆焊层作为加厚层,与传统管端堆焊复合管相比减少了基管镗孔工序;基体管材厚度不变,避免了堆焊时管端缩径现象的发生;管端整体厚度增加,既有利于复合管的焊接又增加了焊缝附近管体的强度。

上述的一种管端内衬层加厚的机械式双金属复合管,其特征在于,所述加厚层为内衬环,且加厚层的内端与扩径段的过渡处、衬管的端部之间设置有焊缝。采用内衬环加厚层与堆焊复合管相比既降低了制造工艺难度和成本,又解决了传统复合管焊接存在的技术问题,尤其是采用强度较高、耐蚀性较好的内衬环作为加厚层,在实现管端内衬层加厚的同时,又提高了复合管焊接后的焊缝强度和质量,改善了复合管的机械性能。

另外,本发明还公开了一种制备如上述的管端内衬层加厚的机械式双金属复合管的方法,包括以下步骤:

步骤一、将衬管管坯装配在基管管坯中制备机械式双金属复合管;

步骤二、根据机械式双金属复合管的制备工艺、扩径段的外径、基管及衬管的壁厚、基管的回弹量,设计扩径段的长度,以及加厚层的长度和厚度,得到扩径工艺及加工参数;

步骤三、根据步骤二中设计的扩径段的长度,将步骤一中制备的机械式双金属复合管内两端的衬管管坯切断去除,得到衬管,然后根据步骤二中得到的扩径工艺及加工参数,选用冷扩径或热扩径对衬管管坯切断处的基管管坯进行扩径处理并对其内表面进行去锈、去油污处理,形成两端均为扩径段的基管,再在扩径段的端部与衬管之间进行加厚内衬制备,形成加厚层,得到管端内衬加厚的复合管初品;

所述管端加厚采用机械复合加厚法,具体过程为:将扩径段加热至100℃~400℃,然后在扩径段内嵌入内衬环并与扩径段形成过盈配合,再对内衬环与扩径段的过渡处、衬管的端部进行焊接,形成加厚层及焊缝;

或者所述管端加厚采用管端堆焊法形成加厚层,具体过程为:对衬管的端部及扩径段的端部之间进行堆焊,并加工形成加厚层;

步骤四、对步骤三中机械复合加厚法制备的管端内衬加厚的复合管初品中的焊缝进行无损检测、余高打磨、坡口及钝边加工,或者对管端堆焊法制备的管端内衬加厚的复合管初品进行无损检测、内表面及端部、坡口及钝边加工,得到管端内衬层加厚的机械式双金属复合管。

本发明首先采用常规的复合管制造工艺如爆燃、水压、旋压等制备机械式双金属复合管,然后将机械式双金属复合管两端一定长度的衬管管坯切除后对基体管坯进行扩径,采用机械复合加厚法或管端堆焊法在扩径段与衬管之间制备加厚层,实现对衬管两端的加厚,提高了复合管两端的内衬厚度和管壁总厚度,有利于复合管的焊接和焊缝整体质量和强度的提高,在改善复合管性能的同时,省略了采用管端堆焊工艺时基管的镗孔工艺,克服了传统机械式双金属复合管焊接技术难度大、焊接质量难以保证以及常规管端堆焊工艺复杂、成本高的技术难题。

本发明与现有技术相比具有以下优点:

1、本发明通过将机械式双金属复合管中基管超出衬管的两端设置为扩径段,并在扩径段与衬管之间设置加厚层,实现了管端内衬层的加厚,使得管端整体厚度增加,降低了焊接难度,提高了焊缝质量和强度,解决了双金属复合管焊接技术难度大、焊接质量难以保证的难题。

2、本发明通过限定加厚层的内径与衬管的内径相等并设定扩径段,保证了复合管管端的整体加厚,避免了扩径段的强度降低,同时降低了传统管端堆焊制备的工艺难度,减少了基管的镗管工序。

3、本发明通过设定加厚层的厚度大于衬管的壁厚,保证了管端的加厚厚度,在降低焊接难度的同时,又提高了焊缝质量和强度,改善了复合管的机械性能。

4、本发明优选采用内衬环尤其是强度较高、耐蚀性较好的内衬环作为加厚层,在实现管端内衬层加厚的同时,大大提高了复合管焊接后的焊缝强度和质量,改善了复合管的机械性能。

5、本发明在扩径段嵌入内衬环后通过与衬管管端、扩径段过渡处的焊接,使得加厚层与基管、衬管之间形成焊缝,不仅提高了机械结合强度同时形成的焊缝阻断了复合管焊接时基衬间气体的流出,降低了复合管焊接难度。

6、本发明通过增加复合管加厚端的厚度,提高了复合管的焊缝强度,降低了焊缝失效几率,延长了复合管的使用寿命。

7、本发明通过增加复合管的加厚端的厚度,改善了复合管的性能,尤其适用于大径厚壁比复合管。

8、本发明的制备工艺简单,与管端堆焊复合管相比减少了制备工序及固定设备的投入,提高了制备效率,降低了生产成本。

下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

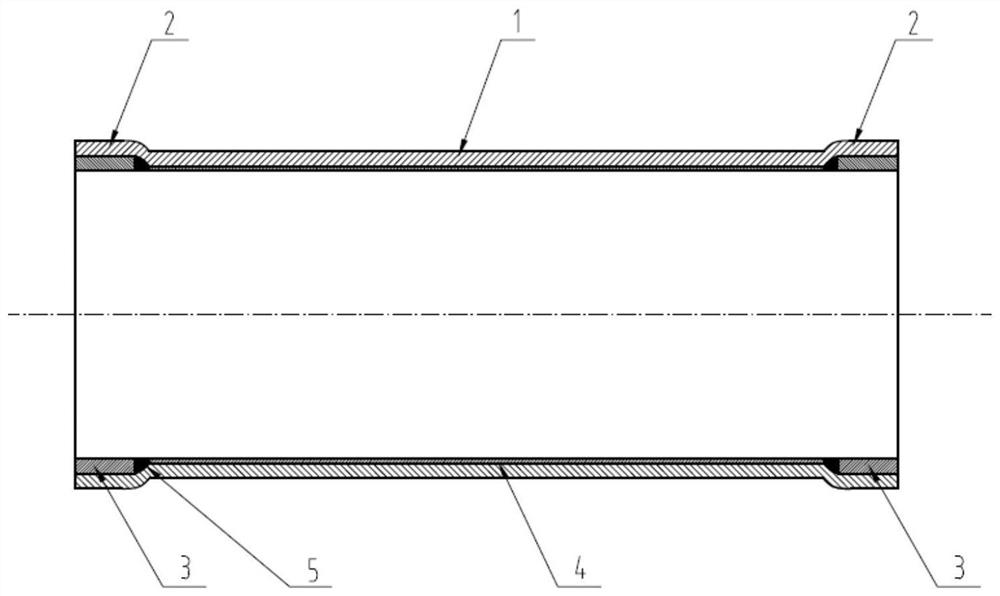

图1为本发明管端内衬层加厚的机械式双金属复合管的第一种结构示意图。

图2为本发明管端内衬层加厚的机械式双金属复合管的第二种结构示意图。

附图标记说明:

1—基管; 2—扩径段; 3—加厚层;

4—衬管; 5—焊缝。

具体实施方式

实施例1

如图1所示,本实施例的管端内衬层加厚的机械式双金属复合管包括基管1和装配在基管1内的衬管4,所述基管1两端均超出衬管4,且基管1的超出部分均设置为扩径段2,所述扩径段2与衬管4之间设置有加厚层3,所述加厚层3为内衬环,且加厚层3与扩径段2、衬管4之间形成焊缝5,且加厚层3的内径与衬管4的内径相等,所述扩径段2与加厚层3的壁厚之和大于衬管4与基管1的壁厚之和。

本实施例中的基管1为材质Q235B、外径1321mm、壁厚12mm、长度为11800mm的螺旋焊管;衬管4的材质为304不锈钢,外径为1297mm,壁厚为1.5mm,长度为11780mm;扩径段2的材质为Q235B,壁厚为12mm,过渡段的高度为2.5mm,外径为1321mm+2.5mm×2=1326mm,长度为100mm;加厚层3的材质为304不锈钢,外径为1302mm,壁厚为4mm,长度为100mm。

本实施例的管端内衬层加厚的机械式双金属复合管的制备方法包括以下步骤:

步骤一、将衬管管坯的内外表面清洁去除油污,将基管管坯的内表面喷砂除锈并清除浮尘等杂物,完成管坯的表面处理,然后将经表面处理后的衬管管坯装配在经表面处理后的基管管坯中,抽真空后复合,再对复合得到的产品切除两边衬管余边,进行复合强度及衬管焊缝的无损检测,得到机械式双金属复合管;

所述基管管坯为材质Q235B、外径1321mm、壁厚12mm、长度为12000mm的螺旋焊管;

所述衬管管坯的材质为304不锈钢,内径为1288mm,外径为1291mm,壁厚为1.5mm,长度为12160mm;

步骤二、根据机械式双金属复合管的制备工艺、扩径段2的外径、基管1及衬管4的壁厚、基管1的回弹量,设计扩径段2的长度,以及加厚层3的长度和厚度,得到扩径工艺及加工参数;

步骤三、根据步骤二中设计的扩径段2的长度,采用镗床将步骤一中制备的机械式双金属复合管内两端自端部起110mm长度处的衬管管坯切断去除并进行去锈、去油污处理,得到衬管4,并对衬管4切断处的毛刺和切断处基管管坯的内表面进行清理,然后根据步骤二中得到的扩径工艺及加工参数,采用管端扩径机选用冷扩径工艺对去除衬管管坯处的基管管坯进行扩径处理,形成两端均为扩径段2的基管1,再在扩径段2的端部与衬管4之间进行管端内衬加厚,形成加厚层3,得到管端内衬加厚的复合管初品;

所述管端加厚采用机械复合加厚法,具体过程为:先采用管端热涨的方式将扩径段2加热至300℃,然后在扩径段2内嵌入内衬环并与扩径段2形成过盈配合并冷压复合,再对内衬环与扩径段2的过渡处、衬管4的端部进行焊接,使得内衬环管端与扩径端2过渡处、衬管4管端焊接在一起,其中打底焊选用E309焊丝,填充和盖面焊选用E304焊丝,形成加厚层3及焊缝5,得到管端加厚的机械式复合管初品,所述内衬环的材质为304不锈钢,外径为1302mm,壁厚为4mm,长度为100mm;

步骤四、对步骤三中得到的管端内衬加厚的复合管初品中的焊缝5进行余高打磨,然后进行超声或X射线无损检测,检测合格后对两端进行平端面并加工坡口及钝边,得到管端内衬层加厚的机械式双金属复合管。

为了防止堆放或运输途中水或其他杂质进入管端内衬层加厚的机械式双金属复合管的扩径段2与衬管加厚层3之间影响焊接,采用E309焊丝封焊或保护帽等方式作用于管端内衬层加厚的机械式双金属复合管的加厚端进行保护,经检验后入库储存。

本实施的管端内衬层加厚的机械式双金属复合管的结构及制备方法适用于管径大于508mm的复合管。

实施例2

如图2所示,本实施例的管端内衬层加厚的机械式双金属复合管包括基管1和装配在基管1内的衬管4,所述基管1两端均超出衬管4,且基管1的超出部分均设置为扩径段2,所述扩径段2与衬管4之间设置有加厚层3,所述加厚层3为堆焊层,且加厚层3的内径与衬管4的内径相等5,所述扩径段2与加厚层3的壁厚之和大于衬管4与基管1的壁厚之和。

本实施例中的基管1为材质X52、外径508mm、壁厚16mm、长度为11900mm的直缝焊管;衬管4的材质为316L不锈钢,外径为476mm,壁厚为2mm,长度为11860mm;扩径段2的材质为X52,壁厚为16mm,过渡段的高度为3mm,外径为508mm+3mm×2=514mm,长度为50mm;加厚层3的材质为316L不锈钢,外径为482mm,壁厚为5mm,长度为50mm。

本实施例的管端内衬层加厚的机械式双金属复合管的制备方法包括以下步骤:

步骤一、将衬管管坯的内外表面清洁去除油污,将基管管坯的内表面喷砂除锈并清除浮尘等杂物,完成管坯的表面处理,然后将经表面处理后的衬管管坯装配在经表面处理后的基管管坯中,抽真空后复合,再对复合得到的产品切除两边衬管余边,进行复合强度及衬管焊缝的无损检测,制备得到机械式双金属复合管;

所述基管管坯的原料管为材质X52、外径508mm、壁厚16mm、长度为12000mm的直缝焊管;

所述衬管管坯的材质为316L不锈钢,内径为467mm,外径为471mm,壁厚为2mm,长度为12160mm;

步骤二、根据机械式双金属复合管的制备工艺、扩径段2的外径、基管1及衬管4的壁厚、基管1的回弹量,设计扩径段2的长度,以及加厚层3的长度和厚度,得到扩径工艺及加工参数;

步骤三、根据步骤二中设计的扩径段2的长度,采用镗床将步骤一中制备的机械式双金属复合管内两端自端部起60mm长度处的衬管管坯切断去除并进行去锈、去油污处理,得到衬管4,然后根据步骤二中得到的扩径工艺及加工参数,采用管端扩径机选用热扩径工艺对衬管管坯切断处的基管管坯进行扩径处理,形成两端均为扩径段2的基管1,其中扩径段2的外径为514mm,长度50mm,基管1至扩径端2的过渡段的长度为10mm,对过渡段和扩径端2的表面进行清理,再采用管端堆焊法对衬管4端部的扩径段2进行堆焊,其中打底焊选用E309焊丝,填充及盖面焊选用ER316L焊丝,形成加厚层初品,得到管端加厚的机械式复合管初品,所述管端加厚层初品为堆焊层,其中材质为316L不锈钢,外径为482mm,壁厚为5mm,长度为50mm;

步骤四、对步骤三中机械复合加厚法制备的管端内衬加厚的复合管初品进行超声或X射线无损检测,然后对管端加厚的复合管初品中的堆焊层内表面镗孔至其内径与衬管4的内径相等,形成加厚层3,再对复合管初品的两端进行平端面并加工坡口及钝边,得到管端内衬加厚的机械式双金属复合管。

依据检验规程对所完成的管端内衬加厚的机械式复合管进行检测检验,检验合格后入库储存。

本实施的管端内衬层加厚的机械式双金属复合管的组成及制备方法适用于管外径为200mm~508mm的复合管。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

- 一种管端内衬层加厚的机械式双金属复合管及其制备方法

- 一种管端内衬层加厚的机械式双金属复合管