适合多阀类阀门的圆腔含阀体阀盖的坯体及加工方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种适合多阀类阀门的圆腔含阀体阀盖的坯体及加工方法。

背景技术

现有液压成型工艺主要用于三通及四通等形状简单的标准化的管件加工,不适合阀门(包括闸阀止回阀顶装球阀等)这类形状复杂尺寸要求各异的承压阀门坯体的加工。现有的闸阀止回阀顶装球阀等阀门坯体绝大多数采用铸造和锻造工艺。铸造工艺存在环保恶劣,同规格不同阀类模具不能通用,同阀类同规格不同压力模具也不能通用,铸件致密性及质量较差的问题。模锻工艺生产的阀体材料利用率低于铸造,模具不通用,成本高,而自由锻工艺生产的阀体材料利用率更低,加工费时,因此现有铸造和锻造工艺生产阀体都存在效率低周期长成本高的缺点。

发明内容:

本发明的目的在于提供一种环保、工作性能好、产品质量好、加工方便的适合多阀类阀门的圆腔含阀体阀盖的坯体及加工方法。

本发明的技术解决方案是:

一种适合多阀类阀门的圆腔含阀体阀盖的坯体,其特征是;所述坯体水平方向左右端具有直径相等的圆柱段,该圆柱段直径适合阀门标准要求,坯体的垂直方向圆形中间段直径较圆柱段直径大,可用于闸阀止回阀顶装球阀多种阀类中较大的启闭件运动空间及密封件等零件的安装,中间段上部视不同阀类的高度进行设计,在坯体中间段与坯体水平方向左右端圆柱段的过渡处为二段适合阀座安装的过渡段,在坯体下部与坯体水平方向左右端圆柱段的过渡处为二段适合阀座安装及成型的圆锥过渡段。

中间段顶部有一仅用于闸阀的小圆柱段。

坯体下部的直径与中间段相同;坯体下部与中间段垂直。

圆柱段直径与无缝钢管管坯的外径相同。

一种适合多阀类阀门的圆腔含阀体阀盖的坯体的加工方法,其特征是:按最长坯管及最高中间段高度设计与坯体外形相同的凹型模具,此模具由上下模组成,上下模的结合面过坯体的通径回转轴线,此模具的对称面过坯体的中间段轴线,二轴垂直相交,上模安装在压机作上下运动的上工作台上,下模固定在压机的下工作台上,抬起上模将管坯放入下模中间,将上模压至于下模结合,压机将装有密封垫的左右压头压向管坯的二端,通过左右压头上的孔向管坯内注入高压液体,使管坯屈曲贴近上下模的凹腔内壁,屈曲过程中压机保持压紧力并使左右压头对称作补料运动,直至管坯被压缩至坯体要求的结构长度,经保压整形坯体达到要求的形状,泄掉坯体腔内的液体,退出左右压头,抬起上模,顶柱将坯体顶出下模。

对壁厚较厚结构长度较长的坯体,对压力较高,壁厚较厚的坯体,为防止液压成型过程上模的抬起,在上下模的左右端各留有半圆锥环台,左右二端的半圆锥环台组成完整的带自锁锥角的外圆锥面,左右端内卡套具有和左右端外圆锥面吻合的直径及锥角,左右端内卡套均可独立作锁紧及脱开运动;通过上下模具与上下调整块的不同组合,将无缝钢管成型为闸阀止回阀顶装球阀等阀门需要的阀门坯体。

所述的适合多阀类阀门的圆腔含阀体阀盖的坯体的加工方法,具体步骤如下:

步骤1:准备好长度匹配,外径及壁厚与坯体左右端直径相同壁厚相等重量相等的管坯,管坯的二个端面加工平整,以便密封;

步骤2:左右压头退回原位,左右卡套退回原位,前后卡套退回原位,抬起上模,清理下模内的异物;

步骤3:将坯管放入下模中间,压下上模;

步骤4:将左右卡套压入分别与左右端外圆锥面结合;

步骤5:左右压头对称压紧管坯的二端面,密封垫保证压头与管坯间的密封,通过左右压头的孔向管坯内注入液体,排出气体,保持腔内高压,使管坯的内腔屈服变形,逐步贴近上模及下模的凹腔内壁,同时压机通过左右压头对管坯施加超过其强度极限的力作对称于对称面的补料运动,直至管坯被压缩至坯体要求的结构长度,保压整形使坯体达到要求的形状;

步骤6:通过压头的孔泄掉坯体腔内的液体;

步骤7:退出左右压头;

步骤8:退出左右卡套;

步骤9:抬起上模;

步骤10:顶柱将成型坯体顶出下模,取出坯体后,顶柱退回原位完成整个过程。

本发明是将和阀门公称直径相同的无缝钢管,在合适的模型与压机上,对特定长度和壁厚的无缝钢管施加高压内压及轴向补给力,并给模具辅助夹紧,通过模具与调整块的不同组合,将无缝钢管成型为适合于外部管道连接及内部零件组装的特定阀门的圆腔型含阀体阀盖的坯体。

本发明上述方案,具有如下优点:

1.没有铸造工艺生产中的固废噪声,耗费能源少,环保性及致密性能好。

2.相比锻造工艺,材料利用率高,切削加工量少,成本低。

3.液压成型坯体,材料微观组织流线性好,强度高,密封性能可靠,加工能耗及人力资源消耗低,切削量少,刀具难以损坏,制作周期短,便于自动化加工。

4.采用圆锥卡套辅助压紧,可大幅降低压机主压头的压力,减少资金投入及成型过程的能耗。

5.相同模具通过简单拆装尺寸较小的调整块适应不同阀类坯体的加工,相同模具能用于压力不同标准不一结构长度不等的坯体加工,模具通用化水平高,大幅节约了模具成本。

6.相同的管件坯体,可按要求制成不同的阀体阀盖连接(螺纹或法兰或全焊),不同端部连接(对焊或法兰),壁厚较厚的坯体可覆盖壁厚较薄的坯体,坯体适用范围广。

附图说明

下面结合附图和实施例对本发明作进一步说明。

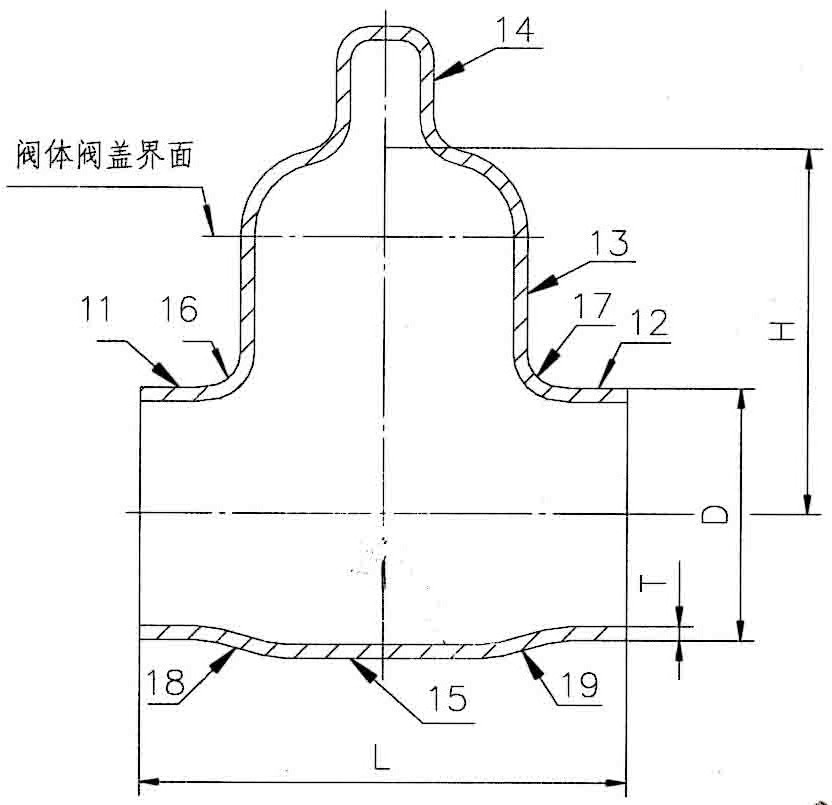

图1为圆腔坯体的结构示意图。

图2为坯管的结构示意图。

图3、图4分别为多阀类圆腔坯体成型前、成型后示意图。

图5、图6、图7分别为闸阀坯体、压力自密封闸阀坯体、及止回阀(球阀)坯体示意图。

图8是不同阀类坯体综合示意图。

图9、图10、图11、图12分别为圆腔闸阀坯体构成螺栓连接阀盖闸阀、全焊闸阀、带接头压力自密封闸阀、压力自密封闸阀的外形示意图。

图13、图14、图15、图16分别为圆腔止回阀坯体构成螺栓连接阀盖止回阀、全焊止回阀、带接头压力自密封阀盖止回阀、压力自密封阀盖止回阀的外形示意图。

图17、图18、图19分别为圆腔顶装球阀坯体构成螺栓连接阀盖顶装球阀、焊接阀盖顶装球阀、压力自密封阀盖顶装球阀的外形示意图。

具体实施方式

一种适合多阀类圆腔含阀体阀盖的坯体(以下称坯体)及通用液压成型加工方法,按照既适合不同压力及结构,又利于成型,通用性高的要求设计坯体外形,该坯体左端11及右端12具有直径相等的圆柱段,该圆柱段直径D与无缝钢管管坯(以下简称管坯)的外径D相同,坯体的圆形中间段13直径较大,并可容纳多种阀类中较大的启闭件运动,中间段13上部高度H可视阀类进行不同高度的加工,顶部有一仅用于闸阀的小圆柱段14,下部15的直径与中间段13相同并垂直,在坯体中间段13与左右圆柱段11及12的过渡处为二段适合成型及阀座安装的过渡段16及17,在坯体下部15及其他部位与左右圆柱段11及12的过渡处为二段适合阀座安装及成型的圆锥过渡段18及19。坯体的结构长度L及壁厚t可按相应的压力和标准确定,坯体的高度H按要求的阀类确定,上述确定的左右段11及12,中间段(包括上下部)13,顶部小圆柱段14(止回阀顶装球阀不需要),过渡段16/17及18/19的形状,设各段壁厚t相等可得到坯体的体积及重量W,按此重量W可得到与坯体左右段直径及壁厚相同重量相等的管坯10的长度L1。相同公称通径D的不同阀类的形状,不同公称压力的壁厚,不同结构长度L的坯体有不同的重量,按最长管坯长度L1及最大坯体高度H,设计与凸型坯体外形相同的通用凹型模具,此模具由上模21(对应坯体下部)及下模31(对应坯体上部)组成,上下模的结合面过坯体的通径回转轴线X轴,此模具的对称面(以下简称对称面)过坯体的中间段轴线Z轴,Z轴与X轴垂直相交,上模21安装在压机作上下运动的上工作台20上,下模31固定在压机的下工作台30上,抬起上模21将管坯10放入下模31中间,将上模21压至于下模31结合,压机将装有左右密封垫51及52的左右压头61及62压向管坯10的二端,通过左压头61及右压头62上的孔P1及P2向管坯10内注入高压液体,使管坯10屈曲变形贴近上下模21及31的凹腔内壁,变形过程中压机保持压紧力并使左右压头61及62对称作补料运动,直至管坯10从长度L1压缩至坯体要求的结构长度L,经保压整形坯体达到要求的形状,泄掉坯体腔内的液体,退出左右压头61及62,抬起上模21,顶柱7将坯体顶出下模31。对壁厚较厚结构长度较长的坯体,为防止液压成型过程上模21的抬起,在上模21的左右端留有半圆锥环台22及23,在下模31的左右端留有半圆锥环台32及33,二个左半圆锥环台22及32组成完整的带自锁锥角的左端外圆锥面,二个右半圆锥环台23及33组成完整的带自锁锥角的右端外圆锥面,左右端内卡套81及82具有和左右端外圆锥面吻合的直径及锥角,左右端内卡套81及82均可独立沿X方向作锁紧及脱开运动。通过更换或取出下模具31内的调整块101,将无缝钢管成型为闸阀止回阀顶装球阀等阀门需要的阀门坯体。

成型方法的具体步骤如下:

步骤1:准备好长度为L1,外径D及壁厚t与坯体左右端直径相同壁厚相等重量相等的管坯10,管坯10的二个端面加工平整,以便密封。

步骤2:左右压头61及62退回原位,左右卡套81及82退回原位,抬起上模21,清理下模31内的异物,按要求成型的阀类坯体放入或取出下模具31内的调整块101,。

步骤3:将坯管10放入下模31中间,压下上模21。

步骤4:将左右卡套81及82压入分别与左右端外圆锥面结合。

步骤5:左右压头61及62对称压紧管坯10的二端面,左右密封垫51及52保证压头与管坯间的密封,通过左右压头61及62的孔向管坯10内注入液体,排出气体,保持腔内高压,使管坯10的内腔屈服变形,逐步贴近上模21及下模31的凹腔内壁,同时压机通过左右压头61及62对管坯10施加超过其屈服极限的力作对称于对称面的补料运动,直至管坯10被压缩至坯体要求的结构长度L,保压整形使坯体达到要求的形状。

步骤6:通过压头的孔泄掉坯体腔内的液体。

步骤7:退出左右压头61及62。

步骤8:退出左右卡套81及82。

步骤9:抬起上模21。

步骤10:顶柱7将成型坯体顶出下模31,取出坯体后,顶柱7退回原位完成整个过程。

一种适合多阀类圆腔坯体及通用液压成型加工方法,通过简单换拆调整块101使一套模具适用于高度从Hmin到Hmax不同的多类阀门,提高了模具的通用性。

上下模按相同公称通径的最长坯体长度设计制作模具,控制压头61及62的行程,即可覆盖相同通径的各阀类及压力结构长度从Lmin到Lmax坯体的加工,从而提高模具的通用性。

按高压所需较厚的壁厚可覆盖低压较薄的壁厚设计坯体内腔,既适应较薄壁厚Tmin坯体加工,也适应较厚壁厚Tmax坯体加工,使坯体适应不同压力级阀门的壁厚要求,提高了模具的通用性。

所述坯体,在中间段的适当部位将坯体分为阀体阀盖二段坯体,分开的阀体阀盖坯体可焊接或螺纹连接圆形法兰,以适合螺栓连接阀体阀盖的要求,也可按要求加工装配后进行组焊制造焊接阀盖各类阀门,还可按压力密封阀盖制造各类阀门。

所述坯体,可制成各类圆腔闸阀,包括螺栓连接阀盖闸阀,压力自密封阀盖闸阀及全焊阀盖闸阀。

所述坯体,可制成各类圆腔止回阀,包括螺栓连接阀盖止回阀,压力自密封阀盖止回阀及全焊阀盖止回阀。

所述坯体,可制成各类圆腔缩径顶装球阀,包括螺栓连接阀盖缩径顶装球阀,压力自密封阀盖缩径顶装球阀及全焊阀盖缩径顶装球阀。

所述坯体,端部可按接管要求直接加工成焊接端阀门,也可按要求焊接法兰,制造成法兰端连接各类阀门。

所述通用液压成型加工方法,可视坯体规格及压机大小选用左右圆锥卡套辅助压紧,以获最简约机模匹配。也可视情在左右卡套的基础上采用前后卡套,适应高压厚壁坯体的成型,以便大幅降低压机主压头的压力,减少资金投入及成型过程的能耗。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限制本发明,任何熟悉本专业的技术人员在不脱离本发明技术方案范围内,当可利用上述揭示的技术方案内容稍做修饰或更改为等效实施例,但凡是未脱离本发明技术方案内容,在本发明的精神和原则之内,对以上实施例所做的任何简单的修改等同替换与改进(如明杆闸阀改为暗杆,单闸板改为双闸板,止回阀改为堵阀,不同操作形式的闸阀球阀)等,均仍属于本发明技术方案的保护范围之内。

- 适合多阀类阀门的圆腔含阀体阀盖的坯体及加工方法

- 适合多阀类阀门的扁椭腔含阀体阀盖的坯体及成型方法