直线油缸动作检测装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及夹具技术领域,尤其是一种直线油缸动作检测装置。

背景技术

目前在工装夹具中,长行程直线油缸夹紧或放松监控检测常用两种手法;其中一种是油缸自带的夹紧或放松检测功能,另一种是利用光电传感器来检测油缸夹紧或放松的位置。

通常使用自带夹紧或放松检测功能的油缸,其稳定性和通用性较好,但是在长行程直线油缸要实现夹紧/放松监控检测集成一体式比较困难,虽然能够实现,但其结构可行性差,由于油缸本身限制,在油缸尾部增加一个检测装置时,其结构外形比普通油缸增长一倍,且行程越大,油缸缸体加上检测装置的总长就越长,在实际使用中不易排布。

一些非标订制的检测装置,夹紧检测范围需根据客户需求制作,制造周期长且价格昂贵,而且其检测范围是固定的,不便调整,长期运动造成其密封性差,检测气体能耗比高,维护成本高。

所以就需要一种在不改变油缸外形尺寸的条件下,通用性好、成本低好维护的直线型油缸动作检测装置。

发明内容

针对现有技术中存在的不足,本发明提供一种直线油缸动作检测装置,在不改变油缸外形尺寸的条件下实现动作检测,结构紧凑通用性好,不受特殊定制油缸限制,降低开发成本和开发周期。本发明采用的技术方案是:

一种直线油缸动作检测装置,包括上导向座、检测头、进气基座、下导向座以及导向杆,

所述进气基座用于通入油缸动作检测所需的气体;

所述上导向座和下导向座分别配置在进气基座上下两端面,以实现进气基座和检测头之间气体的导通;

所述导向杆从上到下依次贯穿所述上导向座、进气基座和下导向座;

所述检测头配置在上导向座侧面和/或下导向座侧面,通过导向杆的上下移动实现上导向座与检测头或者下导向座与检测头之间气体的通断。

进一步地,

所述进气基座内设进气部;

所述上导向座和/或下导向座内设与进气部相通的导气部;

所述检测头内设与导气部相通的通气部;

所述检测头端部设与其通气部相通的排气槽。

进一步地,

所述的检测头包括配置在上导向座和/或下导向座侧面的检测基座;

所述的检测基座侧面贯穿式安装有能够沿水平方向滑动的活塞杆;

所述活塞杆一端贯穿于上导向座或下导向座并能够与导向杆表面抵靠;

所述导向杆周面上设有导向槽,所述活塞杆一端能够滑入导向槽内。

进一步地,

所述检测头内的通气部包括通气腔和台阶孔,所述台阶孔加工于检测基座侧面,所述活塞杆设于台阶孔内并与其最小直径孔内壁贴合,所述通气腔一端与台阶孔相通,另一端与导气部相通。

进一步地,所述活塞杆侧面设有一定距离的环形槽,以使得活塞杆进入导向槽内时,环形槽能够导通台阶孔和通气腔。

进一步地,所述活塞杆弹性安装于台阶孔内。

进一步地,所述检测基座远离导向杆的端面上配置盖板,所述盖板和活塞杆之间设有弹性件。

进一步地,所述活塞杆一端面设内腔,所述弹性件一端伸入内腔中。

进一步地,所述盖板中间设与台阶孔相通的排气孔。

进一步地,所述活塞杆一端设与台阶孔相匹配的台阶面,以限制活塞杆的行程。

本发明的优点:

利用导向杆与油缸的伸缩杆同步运动,通过向装置内通入检测气体,配合检测头的气路通断,来判断检测气体的气压,根据气压的形成与否实现油缸夹紧/放松检测功能;

整个装置无污染物产生,使用环保;

不改变油缸外形尺寸,通过调整导向杆来调整油缸检测范围,不影响其他结构,保证各运动部件的灵活性,结构紧凑,适用性好,使用灵活;

整个装置模块化设计,方便拆装调整,结构不受特殊定制油缸的限制,有效降低开发成本,缩短开发周期,使用范围广;

整个装置中检测部件运动行程小,对工作环境要求低,检测结果安全可靠,能够配合自动化控制使用,还能够通过多个装置的串联并联,判断多个油缸的工作状态,实时传递信息给加工设备,保证设备的安全运行。

附图说明

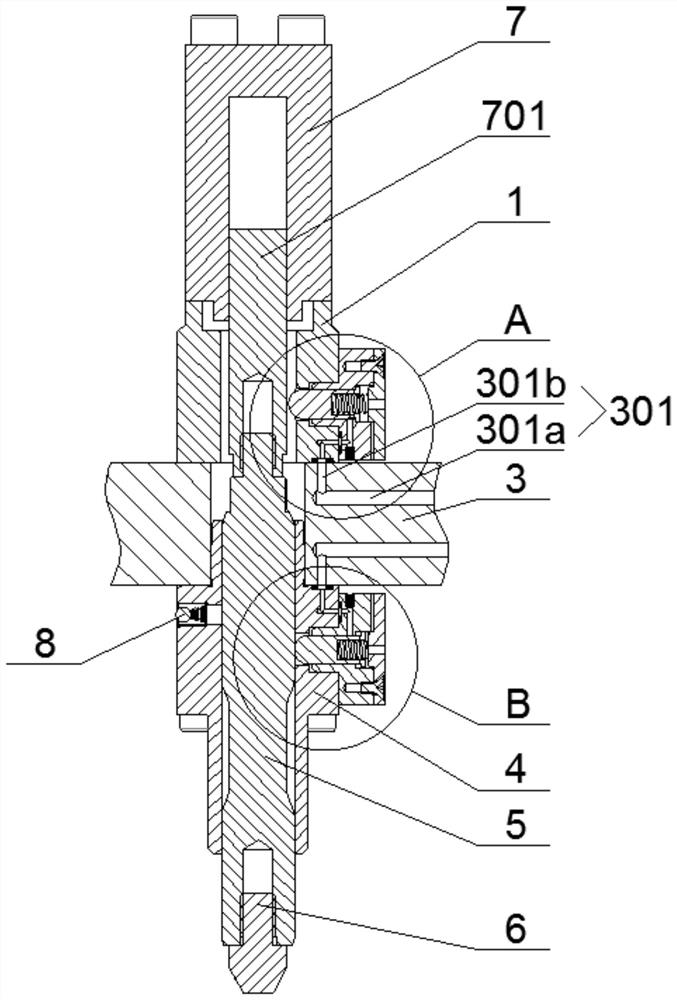

图1为本发明油缸伸出状态结构示意图。

图2为图1中左视剖面图。

图3图2中A处局部放大图。

图4图2中B处局部放大图。

图5为本发明导向杆和压头的装配示意图。

图6为本发明进气基座的剖面示意图。

图7为本发明油缸缩回到位状态结构示意图。

图8为图7中左视剖面图。

图9为图8中C处局部放大图。

图10为图8中D处局部放大图。

图中:1-上导向座,2-检测头,3-进气基座,4-下导向座,5-导向杆,6-压头,7-油缸,8-油杯,101、401-贯穿孔,102、402、203c-台阶孔,103、403-导气部,103a、403a-水平导气腔,103b、403b-竖直导气腔,201-检测基座,202-排气槽,203-通气部,203a-水平通气腔,203b-竖直通气腔, 204-弹性件,205-盖板,205a-排气孔,206-活塞杆,206a-内腔,206b-环形槽,206c-台阶面,207-堵头,301-进气部,301a-水平进气腔,301b-竖直进气腔,501-导向槽,701-伸缩杆。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

请参阅附图1,本发明提供一种直线油缸动作检测装置,包括上导向座1、检测头2、进气基座3、下导向座4、导向杆5、压头6和油缸7,进气基座3用于通入油缸7动作检测所需的气体;上导向座1和下导向座4分别配置在进气基座3上下两端面,以实现进气基座3和检测头2之间气体的导通;导向杆5从上到下依次贯穿上导向座1、进气基座3和下导向座4;检测头2配置在上导向座1侧面和/或下导向座4侧面,通过导向杆5的上下移动实现上导向座1与检测头2或者下导向座4与检测头2之间气体的通断,由此能够判断一个油缸是否压紧到位或油缸是否松开到位,或者对同一油缸同时做压紧/放松检测;

具体地,请参阅图1和6,上导向座1通过螺栓固定在油缸7的伸缩杆701所在的端面上,进气基座3通过螺栓固定在上导向座1下端面,下导向座4通过螺栓固定在进气基座3下端面,导向杆5螺接在油缸7的伸缩杆701端部且导向杆5的直径大于油缸7的伸缩杆701的直径,并随油缸7的伸缩杆701同步伸缩,在上导向座1、进气基座3和下导向座4中分别设贯穿孔101、302、401,上导向座1上的贯穿孔101的孔径大于油缸7的伸缩杆701的直径且等于导向杆5的直径,下导向座1上的贯穿孔401的孔径等于导向杆5的直径;导向杆5另一端依次穿过上述贯穿孔101、302、401,压头6螺接在导向杆5另一端,用于压紧工件;由于各部件螺栓连接,模块化设计,拆装和更换都很方便。

请参阅图2-4,进气基座3内设进气部301;上导向座1和/或下导向座4内设与进气部301相通的导气部103、403;检测头内2设与导气部103、403相通的通气部203;检测头2端部设与其通气部203相通的用于排放气体的排气槽202;

具体地,请参阅图2-5,进气基座3内的进气部301包括水平进气腔301a和竖直进气腔301b,上导向座1内的导气部103包括水平导气腔103a和竖直导气腔103b,下导向座4内的导气部403包括水平导气腔403a和竖直导气腔403b;

在实际中,竖直进气腔301b一端连通水平进气腔301a,另一端连通上导向座1内的竖直导气腔103b的一端或下导向座4内的竖直导气腔403b的一端,上导向座1内的竖直导气腔103b另一端连通上导向座1内的水平导气腔103a的一端,上导向座1内的水平导气腔103a连通安装在上导向座1上的检测头2内的通气部203;下导向座4内的竖直导气腔403b另一端连通下导向座4内的水平导气腔403a,下导向座4内的水平导气腔403a连通安装在下导向座4上的检测头2内的通气部203,以此实现气体传送;

作为本申请的一个实施例,进气基座3内的进气部301设两组,对称布置在进气基座3内,两条水平进气腔301a单独供气,实现上导向座1上的检测头2和下导向座4上的检测头2独立工作,方便单独维护;

作为本申请的另一个实施例,在进气基座3内,进气部301中设一条水平进气腔301a和两条竖直进气腔301b,由一条水平进气腔301a供气,两条竖直进气腔301b分别连接上导向座1内的竖直导气腔103b和下导向座4内的竖直导气腔403b,实现上、下两组检测头2同步供气,节约铺设成本;

作为本申请的其他实施例,进气基座3内的进气部301、上导线座1内的导气部103和下导向座4内的导气部403通道形状为斜线状或圆弧状,或其他能够实现气体导通的通道形状;

作为本申请的其他实施例,在上导向座1内的竖直导气腔103b与进气基座3内的竖直进气腔301b连通处、或下导向座4内的竖直导气腔403b与进气基座3内的竖直进气腔301b连通处设密封圈,提高密封性,降低漏气风险。

请参阅图2-4,检测头2包括配置在上导向座1和/或下导向座4侧面的检测基座201;检测基座201侧面贯穿式安装有能够沿水平方向滑动的活塞杆206;活塞杆206一端贯穿于上导向座1或下导向座4并能够与导向杆5表面抵靠;导向杆5周面上设有导向槽501,活塞杆206一端能够滑入导向槽501内;

具体地,检测基座201螺栓固定在上导向座1或下导向座4侧面,方便拆装;在上导向座1侧面加工台阶孔102或在下导向座4侧面加工台阶孔402,用于安插定位检测基座201;活塞杆206穿过上导向座1上的台阶孔102或下导向座上的台阶孔402后与导向杆5侧面抵靠;当活塞杆206与导向杆5抵靠时,气路关闭,检测气体被截断,当活塞杆206进入导向槽501内时,气路导通,检测气体顺利进入检测头2内的通气部203;

作为本申请的一个实施例,活塞杆206与导向杆5接触一端形状为球头状,减少对导向杆5滑动的影响,也方便活塞杆206进入导向槽内。

请参阅图2-4,检测头2内的通气部203包括通气腔和台阶孔203c,检测头2内的台阶孔203c加工于检测基座201侧面,活塞杆206设于检测基座201内的台阶孔203c内并与其最小直径孔内壁贴合,通气腔一端与检测基座201内的台阶孔203c相通,另一端与上导向座1内导气部103中的竖直导气腔103b或下导向座4内导气部403中的竖直导气腔403b相通;

具体地,通气203内的通气腔包括水平通气腔203a和竖直通气腔203b,其竖直通气腔203b一端连通检测基座201内的台阶孔203c,另一端延伸至检测基座201表面,使其与外接大气相通,其水平通气腔203a一端与竖直通气腔203b相通,另一端连通上导向座1上的水平导气腔103a或下导向座4上的水平导气腔403a;

作为本申请的一个实施例,在检测基座201内的水平通气腔203a与上导向座1内的水平导气腔103a连通处、或者在检测基座201内的水平通气腔203a与下导向座4内的水平导气腔403a连通处,设密封圈,提高气体密封性,降低气体泄漏几率。

请参阅图4和5,活塞杆206侧面设有一定距离的环形槽206b,以使得活塞杆206进入导向槽501内时,环形槽206b能够导通检测头2内的台阶孔203c和竖直通气腔203b。

请参阅图3和4,活塞杆206弹性安装于检测基座201的台阶孔203c内;具体地,检测基座201远离导向杆5的端面上配置盖板205,盖板205和活塞杆206之间设有弹性件204;通过配置盖板205和弹性件204,实现活塞杆206在检测基座201内的往复运动,且活塞杆206的运动行程短,准确度高;

活塞杆206一端面设内腔206a,弹性件204一端伸入内腔206a中;通过设置内腔206a来实现弹性件204的半隐藏,降低空间需求,提高空间利用率的同时对弹性件204的运动轨迹进行限制,防止弹性件204弯曲变形;

作为本申请的一个实施例,弹性件204为直线弹簧,直线弹簧的通用性好,制作成本低;

作为本申请的其他实施例,弹性件204为锥形弹簧或碟簧,锥形弹簧压缩后占用的直线长度短,能够适用空间更狭小的场合,由此可以省略内腔206a的布置,减少加工步骤。

盖板205中间设与检测基座201内的台阶孔203c相通的排气孔205a;排气孔205a与排气槽202共同排气,提高排气效果。

活塞杆206一端设与检测基座201内的台阶孔203c相匹配的台阶面206c,活塞杆206上的台阶面206c的截面直径小于检测基座201内的台阶孔203c的截面直径,使得检测气体顺利导通。

请参阅图2,作为本申请的一个实施例,在下导向座4侧面导通安装一个油杯8,用于给整个装置内部添加润滑油,保证导向杆5的运动平稳性。

工作原理:

如附图1-4所示,油缸7压紧状态下,导向杆5随油缸7的伸缩杆701伸出,带动导向杆5一端的压头6伸出直至压紧工件,此时导向杆5与上导向座1内贯穿的活塞杆206分离,与下导向座4内的贯穿活塞杆206抵靠;

上导向座4上的活塞杆206在弹性件204的作用下向内移至活塞杆206上的台阶面206c与检测基座201内的台阶孔203c接触,由此检测气体经过进气基座3内的进气部301、上导向座1内的导气部103、检测基座201内的水平通气腔203a、竖直通气腔203b、环形槽206b、检测基座201内的台阶孔203c,最后通过盖板205上的排气孔205a和检测基座201侧面的排气槽202排出,即检测气体在检测路径中不能建立气压;

下导向座4上的活塞杆206在与导向杆5的抵靠过程中,弹性件204压缩使得环形槽206b完全分隔检测基座201内的台阶孔203c与检测基座201内的竖直通气腔203b,从而检测气体经过检测基座201内的竖直通气腔203b后被阻挡切断,使得检测气体与大气压断开,即检测气体在检测路径中形成气压。

如附图7-10所示,油缸7松开状态下,油缸7的伸缩杆701带动导向杆5回缩到位,此时导向杆5与上导向座1内的活塞杆206抵靠,下导向座4内的活塞杆206进入导向杆5中的导向槽501内;

上导向座1上的活塞杆206在与导向杆5的抵靠过程中,弹性件204压缩使得环形槽206b完全分隔检测基座201内的台阶孔203c与检测基座201内的竖直通气腔203b,从而检测气体经过检测基座201内的竖直通气腔203b后被阻挡切断,使得检测气体与大气压断开,即检测气体在检测路径中形成气压;

下导向座4上的活塞杆206在弹性件204的作用下向内移至活塞杆206上的台阶面206c与检测基座201内的台阶孔203c接触,由此检测气体经过进气基座3内的进气部301、上导向座1内的导气部103、检测基座201内的水平通气腔203a、竖直通气腔203b、环形槽206b、检测基座201内的台阶孔203c,最后通过盖板205上的排气孔205a与检测基座201侧面的排气槽202排出,即检测气体在检测路径中不能建立气压。

由此可以判断出,通过在上导向座1或下导向座4上安装检测头2,利用检测头2内气路的通断来检测气体的气压,从而判断油缸7的压紧和放松状态,从而能够将气压信息实时传递给加工设备,保证加工设备的安全运行。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 直线油缸动作检测装置

- 油缸直线运动冗余检测装置及其控制方法