包括传动系统、齿轮箱和发电机的旋转机械的损害和剩余使用寿命的确定

文献发布时间:2023-06-19 11:37:30

本申请是申请日为2012年5月21日、发明名称为“包括传动系统、齿轮箱和发电机的旋转机械的损害和剩余使用寿命的确定”的进入中国国家阶段的发明专利申请第201280024307.4号的分案申请。

技术领域

本发明涉及一种用于确定包括传动系统、齿轮箱以及发电机的旋转机械的损害和剩余使用寿命的方法。特别地,涉及用于确定风力和水力涡轮机及其组件的剩余使用寿命并使用这些数据来操作和管理涡轮机装置的方法。该方法涉及针对该机械的累积损害并将其与预设损害极限值比较。这里损害是该传动系统、齿轮箱或发电机的机械或电子组件的恶化状态的测量。一旦组件达到了100%损害,该组件已经故障并且不再适合于使用。例如轴承滚道上的大范围剥落、齿轮齿开裂或者短路的绕组将需要更换损害了的组件。一旦累积的损害被计算出来,可以将其与预设损害极限值相比较并且能够估计出剩余使用寿命。

背景技术

虽然风力涡轮机齿轮箱的设计寿命通常超过20年,然而风力涡轮机齿轮箱在四到五年内发生故障并不鲜见。这是因为损害演进计算程序是基于假定的运行配置,而在运行中,实际的配置可能非常不同。

监测与风力或水力涡轮机或其组件相关的运行参数,并确定何时这些参数移到操作窗口外,可能表明需要某种维护或调查。被监测的运行参数可以包括润滑温度、润滑磨屑、振动以及功率输出。

振动通常由状态监测系统所测量。一般来说,相比基准的大的振动表示损害。

振动分析通常依赖于由传感器所提供的测量超过预定的阈值,如果阈值被设置得太低其容易出现假警报。阈值水平不一定是恒定的并可能会随频率(及因此的速度)发生变化。冲击和外来振动的存在意味着该阈值水平必须被设置得足够高以最小化假警报的风险。此外,该阈值必须足够高以避免传感器性能由在其生命周期内可能发生的“蠕变(creep)”所造成的任何负面影响。此外,与故障或损害相关的振动和那些不表明故障或损害的振动之间没有区别。

在运行期间发展的诸如转子的不平衡之类的故障可以在轴承上产生负荷,超过预期的负荷导致其设计寿命的减少。早期故障,诸如不平衡,可以从振动特征的分析中被检测到。这给出了不平衡的幅值,并且由不平衡导致的激振力是不平衡的幅值和速度的平方的函数。由故障导致的激振力因而可以从现场工作状态被计算并被用来计算单个组件的负载。与假定的运行配置的偏差可以通过使用通用风力模拟模型来确定涡轮机轴的负载而解决,其允许单独的组件基于现场工作状态的负载被计算。结合这些给出在每个组件中的总负载,其可以被用来评估单独的组件的损害和齿轮箱的损害。

然而,风力模拟模型中的缺点意味着在涡轮机轴的负载可能并不可靠或准确地被确定。

发明内容

根据第一个方面,本发明提供了一种用于确定一个或多个旋转机械或其组件的损害的方法,该方法包括步骤:提供与一个或多个工作状态相关的数据;提供与该一个或多个工作状态相关的一个或多个损害系数;以及根据该一个或多个工作状态和该一个或多个损害系数计算该损害。

优选地,该旋转机械包括传动系统、发电机、齿轮箱、风力涡轮机或水力涡轮机。

优选地,该损害是损害,包括附加步骤:计算在所有工作状态期间针对每个工作状态的该损害的和。

优选地,该提供一个或多个损害系数的步骤包括步骤:确定在额定工作状态下和在相同期间的该一个或多个工作状态下的损害;以及根据该在额定状态下的该损害和在该一个或多个工作状态下的该损害计算该一个或多个损害系数。

优选地,该提供数据的步骤包括提供与一个或多个稳态工作状态相关的数据。优选地,该提供数据的步骤包括提供与一个或多个瞬态工作状态相关的数据。优选地,提供数据的步骤包括提供历史数据。优选地,该提供数据的步骤包括收集来自一个或多个监测该一个或多个工作状态的传感器的数据。优选地,该提供数据的步骤包括提供来自状态监测系统的数据。

优选地,该提供一个或多个损害系数的步骤包括提供与一个或多个稳态工作状态相关的一个或多个损害系数。优选地,该提供一个或多个损害系数的步骤包括提供与一个或多个瞬态工作状态相关的一个或多个损害系数。

也公开了一种用于预测旋转机械或其组件的剩余使用寿命的方法,该方法包括步骤:获得针对该旋转机械或其组件的损害极限值以及相应的寿命;根据以上公开的方法确定针对该旋转机械或其组件的损害;以及从该损害极限值、该相应的寿命和该损害确定该剩余使用寿命。

优选地,该调查实际损害的步骤选自包括下列组分的组:使用内窥镜、执行振动分析以及执行润滑分析。

也公开了一种用于识别风力涡轮机或其组件以维护的方法,该方法包括步骤:根据以上所述的方法确定所述旋转机械或其组件的损害;分析针对该风力涡轮机或其组件的工作数据;以及将该工作数据和与该损害值相关的阈值进行比较。

优选地,该工作数据是振动数据。

优选地,识别风力涡轮机或其组件以维护包括识别其中该工作数据大于该阀值的风力涡轮机或其组件。

也公开了一种用于针对风力或水力涡轮机或其组件计算损害权重因子的方法,该方法包括步骤:评估在额定工作状况下和多个现场工作状况下的该风力或水力涡轮机或其组件的损害;从在额定状态下的该预期寿命和在该多个现场工作状态下引起的该预期寿命中计算该权重因子;其中该评估损害的步骤包括该提供所述风力或水力涡轮机或其组件的信息的步骤。

优选地,该提供信息的步骤包括提供一个或多个选自下列组的模型,该组包括:该齿轮箱、传动系统和/或发电机的标称模型;针对该特定的齿轮箱、传动系统和/或发电机所独有的模型,包括该齿轮箱、传动系统和/或发电机的一个或多个组件的一个或多个制造变化的信息;全耦合有限元模型,包括针对该齿轮箱、传动系统和/或发电机所独有的具有六个自由度的节点;以及一个或多个元模型,其中该一个或多个元模型针对该一个或多个组件的每一个是特定的。

优选地,该损害系数或权重因子是在额定工作状态下的该预期寿命和在现场工作状态下的预期寿命的函数。优选地,该损害系数或权重因子是在额定工作状态下的预期寿命与在现场工作状态下的预期寿命的比率的函数。优选地,该损害系数或权重因子是在额定工作状态下的预期寿命与在现场工作状态下的损害的比率。

也公开了一种计算机可读产品,包括被设计用于实施根据以上所公开的任何一种方法的步骤的代码装置。

还公开了一种计算机系统,包括被设计用于实施根据以上所公开的任何一种方法的步骤的装置。

附图说明

本发明现将仅通过示例的方式,参考所附附图进行描述,其中:

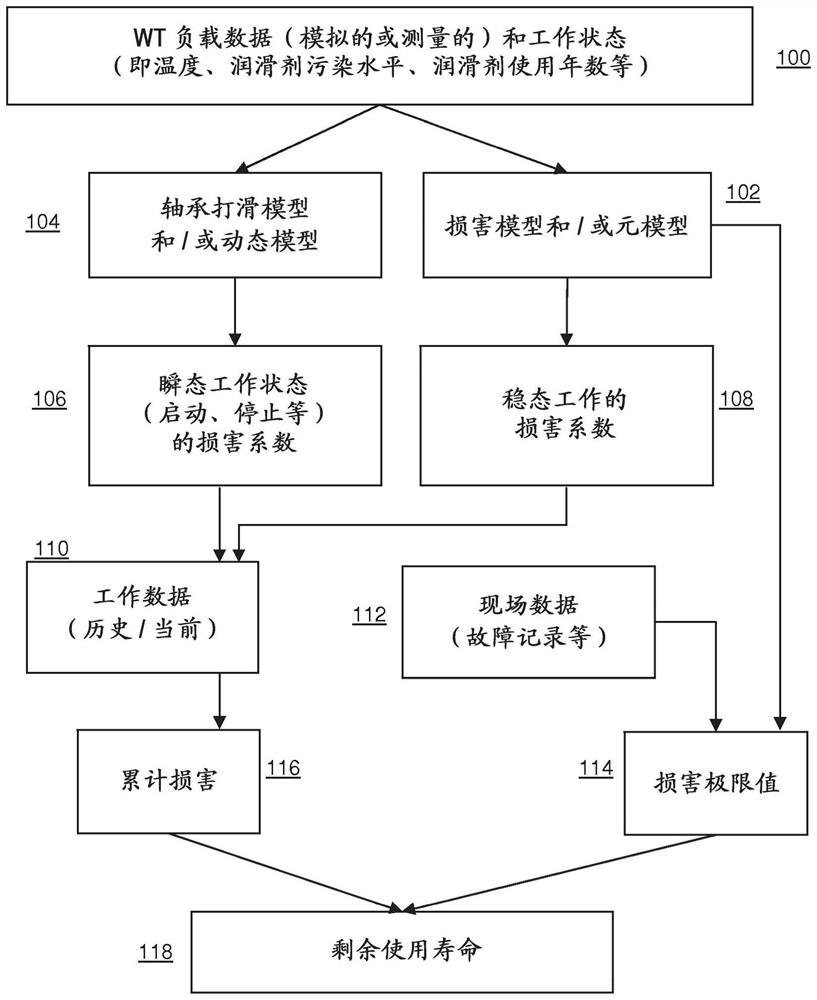

图1示出了用于预测风力或水力涡轮机或其组件的累积损害和剩余使用寿命的流程图;

图2示出了用于确定风力或水力涡轮机或其组件的损害系数的流程图;

图3示出了用于使用基于模型的方法计算风力或水力涡轮机或其组件损害的方法的步骤;

图4、图5和图6示出了元模型构建中的级;

图7示出了用于基于累积损害对风力或水力涡轮机或其组件安排维护的流程图;

图8示出了基于累积损害对齿轮箱进行翻新的流程图;

图9示出了结合累积损害模型与针对在风力发电场工作的多个涡轮机振动数据的图表;以及

图10图示了根据本发明的各种实施例中的装置的示意图。

具体实施方式

计算诸如齿轮箱、传动系统、发电机、风力涡轮机或水力涡轮机、或这些旋转机械的单独组件之类的旋转机械的损害的方法如图1中所示,其也示出了设置损害极限值和用于确定剩余使用寿命的方法。

在第一步骤100中涡轮机负载数据(其可以被模拟或被测量)被收集,以及诸如各种轴承的温度、油的状况之类的工作状态被感测以及被记录。可以选择工作状态数据以表现状态的典型范围,或者可以从历史记录的数据诸如SCADA或状态监测系统中获得该工作状态数据。

可以在步骤102在损害确定模型或元模型中使用该数据以确定与稳态工作条件相关的EOH系数108。

针对非稳态(瞬态)状态下相应的损害系数106可在步骤104使用风力涡轮机及组件的动态模型、和/或轴承打滑模型、润滑系统模型或类似的模型被确定。

在步骤110,提供当前或历史数据,并且由该数据和在步骤106和108确定的损害系数导出损害,其中损害是工作状态和相应的损害系数的函数。

简而言之,累积损害(AD)限定了在各种所经历的工作状态期间由风力或水力涡轮机或组件所累积的损害。AD等于与工作状态相关的系数/权重因子乘以从相同持续时间内额定状态计算出的损害。针对其中导致的损害与在额定状态下预期导致的损害相同的任何工作,在一定的持续时间后组件的AD将与相同持续时间内在额定状态下所计算出的损害相同,并且与这些损害相关的系数将会为1.0。如果工作事件导致损害比额定状态大,那么在该工作事件期间的累积损害将会相应地被增加。

AD=f(工作状态,损害系数)

在步骤112和114,损害极限值从损害模型和现场数据(故障记录等)所确定,该损害极限值是旋转机械或其组件不再适于使用的损害水平(100%或取决于应用的任何其他预设值)。损害极限值通常具有关联的寿命:因此损害极限值是当旋转机械或其组件达到其寿命的终点时的预期损害水平。

在步骤116,计算在真实工作状态下的累积损害。

最终,在步骤118使用累积损害、损害极限值和导致预设损害的工作持续时间来计算剩余使用寿命

在本发明中,从评估在相同持续时间的风力或水力涡轮机或其组件在现场工作状态下的损害和风力或水力涡轮机或其组件在额定工作状态下的损害中获得损害系数。

风力或水力涡轮机或其组件包括风力或水力涡轮机的任一组件以及包括,例如涡轮机、涡轮机轴、齿轮箱的传动系统、发电机,以及诸如齿轮、驱动轴之类的任何子组件。

损害系数是相同持续时间内在额定工作状态下的损害和在现场工作状态下的损害的函数。它可以是相同持续时间内在额定工作状态下的损害与在现场工作状态下的损害的比率的函数。

图2示出了用于确定风力或水力涡轮机或其组件的损害系数的流程图。

提供了作用于风力或水力涡轮机或其组件上的例如力和/或力矩的负载数据204、206。

负载数据204涉及到在额定工作状态(CR)下的工作,其可以是风力或水力涡轮机或其组件被设计的状态。负载数据204可以从设计数据208中所获得或导出。

负载数据206涉及根据现场工作状态(Co)的负载。

现场工作状态可以是传感器历史数据210或由CMS获得或导出的SCADA数据。

现场工作状态可以是风力或水力涡轮机或其组件在实际工作状态下工作的实时传感器数据212。这意味着,损害系数可实时计算。这些系数可被存储并当经历类似的现场工作状态时再次被使用,从而减少了随着时间的推移所需的计算能力。

现场工作状态可以是风力或水力涡轮机或其组件可能预期工作在工作状态的范围的一个预期状态库214。可选的或附加地,预期状态库214可以被传感器历史数据210或实时传感器数据212填充。这意味着损害系数可以在工作之前被计算,以减少在工作期间所需的计算能力。

设计数据208、历史数据210、实时数据212和库数据214可以包括连续的数据范围,或该数据可以被分为二进制以简化计算。

该工作状态可以是稳态工作状态或瞬态工作状态。

在额定工作状态下和在现场工作状态下的损害202由与风力或水力涡轮机或其组件相关的信息中被确定。该信息可以由检查216或通过使用风力或水力涡轮机或其组件的模型218提供。

损害系数220是相同持续时间内在额定工作状态下的损害和在现场工作状态下的损害的函数。它可以是相同持续时间内在额定工作状态下的损害和在现场工作状态下的损害的比率的函数。它可以是相同持续时间内在额定工作状态下的损害和在现场工作状态下的损害的比率。

设计数据208、历史数据210、实时数据212或库数据214不包含测量的或指定的负载信息,数据204、206可以从存在于数据中的其它测量的或指定的参数导出。该推导可以是可用数据的简单修改,或它可以通过使用风力或水力涡轮机或其组件的模型218(未示出)获得。

可使用各种模型。例如,可以针对离开生产线的风力或水力涡轮机的每个组件的一个或多个生成独有模型。每一个独有模型使用从生产线末端试验所推测出的尺寸和间隙被生成并可以相对于相应的组件在其整个工作寿命期间保持。独有的模型可以用来计算例如力和/或力矩的负载,该负载可以在组件上或组件中的任何地点或特定位置根据工作状态作用于该组件。这反过来允许计算每个组件持续在额定或现场工作状态下所承受的损害。

图3示出了使用基于模型的方式计算风力或水力涡轮机或其组件的损害的方法中的步骤。如所指示的,组件可以是例如齿轮箱。

在第一步骤36,提供齿轮箱的信息。这可以包括具有六个自由度的全耦合模型。该模型也可以是对于齿轮箱独有的。该信息可以包括与齿轮箱组件的尺寸和间隙的一个或多个变化相关的信息。

在第二步骤38,在现场工作状态期间作用于齿轮箱的例如力和/或力矩的负载可以在工作期间被监测或从历史数据(如SCADA)中被提供。可替代地,负载可以从预期的现场工作状态中被计算出。类似地,负载可以从额定工作状态中被计算出。其中作用在齿轮箱上的负载在工作期间被连续监测,这些测量可采用例如50Hz的常规采样频率。在本发明的各种实施例中,步骤38可以包括随着时间的推移监测一个或多个负载。监测一个或多个负载可以包括监测置于在预定位置的齿轮箱之中或之上的一个或多个状态监测传感器的输出。

在第三步骤40,计算由一个或多个负载在数据的每个采样导致的对每一个组件的损害,无论损害是如何被确定的。要做到这一点,上述全耦合系统模型被用于计算出系统的挠度(deflections)和组件负载。齿轮齿之间的接触通过使用考虑到轮齿弯曲刚度和齿轮啮合的接触刚度的有限元法被建模。这些刚度可被计算或基于经验数据并考虑到全模型的静载挠度分析。可以针对每个齿轮啮合计算出齿面负载分布、齿面接触应力或弯曲应力。然后这些值可以与经验数据或用于计算工作的接触应力的经验方法相比较,例如根据ISO6336-2中给出的方法。该齿弯曲应力可以通过使用有限元模型被计算或使用经验方法被计算,例如ISO 6336-3中的方法。齿轮接触故障和齿轮弯曲故障的S-N曲线可以被采用并可以基于数学模拟或可以基于经验数据,例如在ISO6336中提供的数据。每个组件的累积损害的预测被连续地更新,从而允许使用例如S-N曲线和ISO标准中有效的轴承寿命数据之类的经验数据预测每个组件的剩余寿命。

轴承损害的计算可以使用RomaxDesigner软件被执行。该计算需要考虑到诸如轴承内部几何形状、刚度和轴承组件的变形、轴承组件和被考虑的轴承负载和刚度间的接触之类的因子。

所提供的齿轮箱信息不能在和数据采样的一样的高频率下进行分析是可能的。例如,为了预测由于数据的每一个采样所导致的损害所需的模型分析可能需要1秒钟,然而该数据可能在50Hz被采样。在这种情况下可以采用近似值(元模型)以使得损害的预测更迅速。

元模型的构建分为三个阶段:

1)在齿轮箱工作开始前从齿轮箱模型中获得多个数据采样;

2)使用响应曲面法(RSM)确定基本趋势;

3)使用集中在每个采样点的高斯核(Gaussian kernel)引入该趋势的高斯偏差(Gaussian deviation)。

元模型可以只使用以上的步骤1)和2)被构建。

图4至6示出了适用于两个变量问题的以上所列的三个阶段。图4示出了所绘制的原始数据点。图5示出了由二阶多项式构建的近似函数。图5示出了包括高斯核的近似函数。

元模型中的变量可以是齿轮箱模型、传动系统或发电机中任何地方被定义的一个或多个以下负载:x方向上的力(Fx);y方向上的力(Fy);z方向上的力(Fz);关于x轴的力矩(Mx);关于y轴的力矩(My),关于z轴的力矩(Mz)。可替代地,变量可以包括任何的x,y和z方向的位移,或者关于任何的x,y和z轴的旋转,或者温度。

元模型从与以上所列的任何变量中的不同组合对应的每一个数据采样中被构建。元模型的精度可以取决于被用于确定用来生成每一个数据采样的变量的方法。采样点被随机确定的采样规则(sampling regime)是可能的但不理想的,因为它可以造成一些数据采样具有会导致元模型不准确的相似变量。在元模型变量所代表的设计间距中均匀地隔开数据采样是优选的。

在元模型变量的设计间距中的均匀数据采样是通过使用遗传算法优化采样策略达到的。一种方法是将任意两个相邻采样点之间的最小距离最大化。许多其它合适的采样策略存在在文中,包括将任何两个相邻采样点之间的最大距离最小化;L2优化;拉丁超立方体采样(latin hypercube sampling)。

使用响应曲面法(RSM)识别基本趋势的过程包括使用线性回归拟合多项式采样数据。多项式可以是任何阶的并且可以包括部分或全部可能的项。多项式中变量的数目等于元模型中的变量的数目。变换可以在多项式拟合之前应用到采样数据以减少由于假设数据跟随多项式趋势所引起的可以升高的“模型偏置”。例如,如果观察到的响应的行为是跟随类似指数的趋势,那么多项式可以被拟合到变量的自然对数从而改进元模型的精度。

高斯偏差(上述步骤3)可以表示为具有与元模型变量数目相等的多个维度的高斯函数。该偏差不要求是高斯函数并且可以由其他数学函数表示。每个偏差的幅度可以等于或相关于多项式模型的输出和数据样本响应水平之间的差异。

针对齿轮箱中的每个组件(即针对每个齿轮和轴承)构建独有元模型以将测量的变量与作为结果的齿面负载分布因子,KHβ,(用于齿轮,如在ISO 6336中限定的)和负载区域因子(用于轴承,如在ISO 281中限定的)联系起来。作用于齿轮箱、传动系统或发电机的任何一点上的例如力和/或力矩的任何数量的负载可以通过元模型与这些因子相关。然后负载区域因子和KHβ值可被用于计算每个组件导致的损害的相应量。可替代地,元模型可以将测量的变量与组件应力、组件寿命或损害百分比联系起来。

图7示出了基于累积损害的对风力或水力涡轮机或其组件安排维护的方法。

在步骤700,例如参照如以上图1所公开的,确定涡轮机发电场中的涡轮机的当前累积损害。

在步骤702,识别在一个或多个组件具有最高累积损害的涡轮机或多个涡轮机。

在步骤704,步骤702中的累积损害值或多个值与预设的损害极限值进行比较以进一步进行取证调查。如果累积损害小于该值,则不采取任何行动并且涡轮机继续工作。

如果累积损害高于该值,则在步骤706中进行涡轮机的进一步调查,例如内窥镜检查、振动分析、油分析等。

在步骤708,对调查的结果进行评估:如果调查表明该涡轮机不具有工作上的问题,则不采取任何行动并且涡轮机继续工作。

如果调查表明涡轮机的确有工作上的问题,那么安排维护并且涡轮机可能随后被降级。

图8示出了基于累积损害的用于翻新齿轮箱的方法。

在步骤800,提供了故障的涡轮机齿轮箱,并且在步骤802,提供了相应的齿轮箱和/或齿轮箱组件的历史。

在步骤804和步骤806,参照如以上图1所公开的确定组件的累积损害。

在步骤808,进行关于组件的累积损害指示对该组件的翻新是否值得的评估。如果不是,则丢弃该组件。

如果是,则在步骤810检查该组件。

在步骤814,如果检查表明该组件的翻新是不值得的,则丢弃该组件。

在步骤814,如果检查表明该组件适合于翻新,则该组件将被保留以提供一个经翻新的齿轮箱。

在步骤816中,如果该组件已被更换,则该新的组件的EOH被设置为零。

根据本发明的又一个方面的一种用于操作风力或水力涡轮机或其组件的方法基于对与风力或水力涡轮机或其组件的累积损害相关的振动的定量测量。

可以通过一个简单的示例说明该方法,其工作参数水平分为三个水平:低、中以及高。

如以上提及的,增强的振动的危险或损害在一定程度上取决于风力或水力涡轮机或其组件的使用年限,换言之取决于累积损害。类似地,累积损害可以分为低、中以及高三个区域。

这个简单的方式使风力或水力涡轮机的操作者基于例如在表1中所示的累积损害和CMS数据设置维护活动的优先级。

表1:根据AD值和工作参数水平需要采取的行动

可以被用来检测通过识别超过阈值的风力涡轮机监测风力涡轮机的其它CMS数据可以采用相同的方法。

图9示出了结合损害模型与针对在风力发电场工作的多个涡轮机(T01到T38)振动数据的图表。在本文环境中的振动水平可以基于振动信号分析。

具有适度累积损害和振动的涡轮机通常需要进行例行的监测以及在长时间段内进行有计划的检查。

当累积损害值低时,例如在图9中的涡轮机T02,适度的振动水平可能表明应该对风力或水力涡轮机或其部件进行调查以看看是否一个或多个组件正在遭受损害并且需要进行维修或更换。

然而,当累积损害为中值时适度的振动水平可能是正常的,应该仅仅是被例行地监测。累积损害在高值时适度的振动水平不需要采取行动。

在高累积损害值时的高振动水平可能指示需要涡轮机的检查。具有高累积损害和高振动(圈出)的涡轮机可以清楚地被识别,并且这些都需要检查。

图9中的涡轮机T34具有和涡轮机T05类似的振动水平,但涡轮机T34具有低累积损害。前者的涡轮机显然比具有类似损害的其它涡轮机工作得好。使用用于基于单独的阈值识别需要维护的涡轮机的系统将认为这两个涡轮机具有相同的状态。

除了以上的方法外,维护需求的附加指示可以在安装前在试验台上通过收集与风力和水力涡轮机或其组件的振动有关的数据来获得。这可以被视为后续的一个基线:在安装后的振动的增加可能是由于在运输期间的损害或不良装配。

图10图示了根据本发明的各种实施方式的装置46的示意图。装置46包括用于执行在图1至图9所示步骤的装置48。装置48包括处理器50和存储器52。处理器50(例如微处理器)被配置成从存储器52中读取和写入存储器52。处理器50还可以包括输出接口,经由该输出接口数据和/或命令被处理器50输出,以及输入接口,经由该输入接口数据和/或命令输入到处理器50。

存储器52存储包括当加载到处理器50时控制装置46操作的计算机程序指令的计算机程序54。计算机程序指令54提供逻辑和例程以使装置46执行在图1至图9所示的方法的步骤中的至少一些。通过读取存储器52,处理器50能够加载及执行计算机程序54。虽然存储器52被图示为单个组件,它可以被实现为一个或多个单独的组件,它们的部分或全部可被集成的/可拆卸的和/或可以提供永久/半永久性/动态/缓存存储。

该计算机程序可以经由任何合适的输送机构56到达装置46。输送机构56可以是,例如,计算机可读存储介质、计算机程序产品、存储器设备、记录介质如蓝光碟、CD-ROM或DVD、有形地体现计算机程序54的制造物品。输送机构可能是一个信号,其被配置成可靠地传输所述计算机程序54。装置46可以传播或传输作为计算机数据信号的计算机程序54。

所提到的“计算机可读存储介质”、“计算机程序产品”、“有形地体现计算机程序”等,或“控制器”、“计算机”、“处理器”等应当被理解为不仅包括具有不同的体系结构的计算机,诸如单/多处理器体系结构和顺序(冯·诺伊曼)/并行架构,也包括专门的电路(如现场可编程门阵列(FPGA)、专用集成电路(ASIC)、信号处理设备和其它设备。提到的计算机程序、指令、代码等应被理解为包括用于可编程处理器或固件的软件,诸如硬件设备的可编程内容不论用于处理器的指令或用于固定功能设备、门阵列或可编程逻辑器件等的配置设置。

图1至图9中示出的步骤可以代表方法中的步骤和/或在计算机程序54中的代码的部分。按特定的顺序说明的步骤并不一定意味着针对步骤有一个必需的或优选的顺序,并且步骤的顺序和安排是可变的。进一步地,有可能省略一些步骤。

- 包括传动系统、齿轮箱和发电机的旋转机械的损害和剩余使用寿命的确定

- 包括传动系统、齿轮箱和发电机的旋转机械的剩余使用寿命的确定