一种适于静电喷雾的哑光釉料粉末及其制备方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及陶瓷釉料技术领域,尤其涉及一种适于静电喷雾的哑光釉料粉末及其制备方法。

背景技术

随着建筑陶瓷爆品-岩板的兴起,业内越来越多的建筑陶瓷企业开始生产大尺寸岩板,尤其是超薄岩板(3~6mm)除了常规地面、墙面铺贴以外,更延伸至家居装饰方向,大大拓宽了建筑陶瓷材料的应用领域。但是,目前大尺寸超薄岩板生产时的施釉工艺还存在一些局限,常规的钟罩淋釉容易导致坯体吸水过多、强度降低,影响产品的烧成质量;混气喷釉难以控制施釉量、且施釉不均匀;数码釉使用成本偏高、且容易导致出现“网格纹”,影响釉面效果。

传统的湿法施釉工艺由于受到釉浆流变学性能和干燥工艺的约束,对墙地砖表面形状的适应性不强,易造成一系列釉面缺陷,诸如针孔、波纹、釉面裂纹等:采用釉粉施釉工艺的适应性强,釉面缺陷几乎可以完全避免,因而施釉质量明显提高,装饰效果好。采用静电干法施釉,釉粉的回收率很高,减少了浪费,避免了过去对废釉浆的处理,施釉环境大为改善,有利于环保。但是市场上现有的釉粉粉体未经改性处理、流动性差,容易堵塞设备喷枪,并且带静电性能差,采用静电干法施釉时成膜不均匀,大大影响了产品质量及良品率。

除此之外,在产品应用方面,陶瓷岩板主要用于家居、厨房板材领域,随着我国经济的发展和人们物质生活的提高,人们对家居装饰的美感要求也越来越高。无光釉因其优雅大气的釉面效果,越来越受到消费者的追捧,因此,开发一种适于静电喷雾的哑光釉料粉末刻不容缓。

发明内容

本发明所要解决的技术问题在于,提供一种适于静电喷雾的哑光釉料粉末,所述哑光釉料粉末的静电喷涂性能良好,静电干法施釉时成膜均匀且釉面效果良好。

本发明还要解决的技术问题在于,提供上述一种适于静电喷雾的哑光釉料粉末的制备方法。

为达到上述技术效果,本发明提供了一种适于静电喷雾的哑光釉料粉末,按重量份计包括以下原料:

哑光釉粉原料70~75份、树脂15~20份、固化剂3~5份、静电助剂2~5份、润湿剂0.1~0.5份、流平剂0.1~0.5份、改性蜡粉1~3份。

作为上述技术方案的改进,所述哑光釉粉原料按质量百分比计包括:

钠长石10%~30%、钾长石20%~30%、哑光粉10~20%、白云石6~12%、碳酸钡8~14%、煅烧氧化铝3~4%、煅烧氧化锌5~8%、水洗高岭土2~4%、煅烧高岭土0~8%、烧滑石3~10%。

作为上述技术方案的改进,还包括每100份所述哑光釉料粉末原料需要分散溶剂55~75份;

作为上述技术方案的改进,所述分散溶剂按质量百分比计包括:

水50%~60%、乙二醇丁醚15%~25%、乙二醇20~30%。

作为上述技术方案的改进,所述树脂为环氧树脂和/或丙烯酸树脂;

所述固化剂为三甲基六亚甲基二胺、四氢邻苯二甲酸酐、β-羟烷基酰胺中的一种或多种;

所述静电助剂为季铵盐类表面活性剂或聚酰胺蜡粉;

所述润湿剂为聚醚改性硅氧烷;

所述流平剂为醇酯十二、醇酯十六、聚醚硅氧烷共聚物中的一种或多种;

所述改性蜡粉为聚乙烯蜡粉、聚四氟乙烯蜡粉或费托蜡粉中的一种或多种。

为达到上述技术效果,本发明提供了一种所述适于静电喷雾的哑光釉料粉末的制备方法,将哑光釉粉原料70~75份、树脂15~20份、固化剂3~5份、静电助剂2~5份、润湿剂0.1~0.5份、流平剂0.1~0.5份、改性蜡粉1~3份研磨混合均匀,即得适于静电喷雾的哑光釉料粉末成品。

作为上述技术方案的改进,包括以下步骤:

A、将树脂、固化剂、静电助剂、润湿剂、流平剂、改性蜡粉按照配比加入到分散溶剂中,搅拌均匀,得到第一混合液;

B、将哑光釉粉原料按照配比加入至所述第一混合液中,搅拌均匀,得到第二混合液;

C、将所述第二混合液过筛,并将筛后的所述第二混合液研磨磨细并混合均匀;

D、将研磨完成后的第二混合液干燥制粉,得到成品。

作为上述技术方案的改进,步骤C中,过筛所采用筛网的目数为100-150目;采用砂磨机对筛后的第二混合液进行研磨,所述砂磨机的研磨转速为1500~1800rpm,研磨时间为5~6h。

作为上述技术方案的改进,步骤D中,所述研磨完成后的第二混合液的325目筛筛余为0.2~0.8%、比重为1.38~1.42、流速为16~18s。

作为上述技术方案的改进,步骤D中,采用喷雾干燥器对研磨完成后的第二混合液进行干燥制粉,所述喷雾干燥器的烘干温度为200~280℃,进料流量为500~800ml/min,干燥后的粉料含水率0.4~1.0%。

实施本发明,具有如下有益效果:

1、本发明提供了一种适合静电喷雾的哑光釉料粉末,按重量份计包括以下原料:哑光釉粉原料70~75份、树脂15~20份、固化剂3~5份、静电助剂2~5份、润湿剂0.1~0.5份、流平剂0.1~0.5份、改性蜡粉1~3份。该釉料粉末可采用静电喷雾方式进行干法施釉,有效降低岩板坯体吸水率,且釉粉的回收率高,减少材料浪费。将所述适合静电喷雾的哑光釉料粉末施釉于岩板坯体上,在不影响超岩板坯体强度的前提下,制备出釉层的厚度均匀且釉层较薄,避免了针孔、波纹、釉面裂纹等各种釉面缺陷,且有效改善大尺寸超薄岩板的生产工艺,提高产品质量及良品率。

2、本发明中的哑光釉料粉末中含有哑光釉粉原料,其施釉完成后其釉面光泽度可达8~10°,手感丝滑细腻、柔软无颗粒感,釉面图案发色艳丽、无色差,并且能通过防污测试。

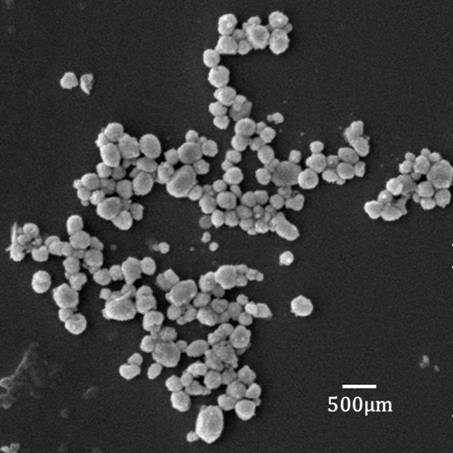

3、经喷雾干燥后的适于静电喷雾的哑光釉料粉末,其颗粒外形圆润、似微球状,且大小均匀、形状一致,因此,所述哑光釉料粉末流动性好,并且静电喷涂性能良好,静电干法施釉时成膜均匀。

4、采用砂磨机以低转速、长时间的方式进行研磨处理,与常规球磨机、搅拌磨等研磨设备相比,本发明的研磨方式所得浆料粒径均匀,粒径大小分布范围窄,更适用于喷雾干燥制粉。

附图说明

图1为实施例1中适于静电喷雾的哑光釉料粉末的SEM图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

为了开发一种适于静电喷雾的哑光釉料粉末,所述哑光釉料粉末的静电喷涂性能良好,静电干法施釉时成膜均匀且釉面效果良好。本发明公开了一种适于静电喷雾的哑光釉料粉末,按重量份计包括以下原料:哑光釉粉原料70~75份、树脂15~20份、固化剂3~5份、静电助剂2~5份、润湿剂0.1~0.5份、流平剂0.1~0.5份、改性蜡粉1~3份。基于上述配方的哑光釉料粉末,可采用静电喷雾工艺进行施釉。

其中,所述哑光釉粉原料按质量百分比计包括:钠长石10%~30%、钾长石20%~30%、哑光粉10~20%、白云石6~12%、碳酸钡8~14%、煅烧氧化铝3~4%、煅烧氧化锌5~8%、水洗高岭土2~4%、煅烧高岭土0~8%、烧滑石3~10%。

哑光釉粉原料的配方设计以“钡无光”为理论基础,通过配方调整促进保护釉在降温时析出晶体,改变釉面光泽。无光釉的主要优点有:光学性能好,光线柔和;无光釉制作工艺较为简单;无光釉是一种过饱和析晶釉,是在高温下的玻璃相中析出过饱和晶体,其性质稳定、抗化学腐蚀和抗污染性能好。

哑光釉粉原料配方中的碳酸钡、钾长石、钠长石、高岭土、烧滑石对釉面光泽度有一定影响。其中碳酸钡是一种助熔性原料,随着配方中钡含量增加,配方中液相量增加,光泽度升高,但钡含量过量会造成釉面不平整,甚至出现肉眼可见的晶体,这是可能是因为随着碳酸钡含量的增加,配方中大量的钡长石晶体析出,当钡含量超过一定含量时,钡长石晶体会长大,出现肉眼可见的小晶体,影响了釉面的细腻感,因此,控制配方中的碳酸钡含量为8~14%,示例性的碳酸钡的含量为9%、10%、11%、12%、13%,但不限于此。

哑光釉粉原料配方中增加钾长石、减少钠长石,可以使光泽度下降,由于钾长石熔点比钠长石熔点高,故随着钾长石的增加光泽度下降。钾长石比例过高时,会造成釉面不够平整。因此,控制配方中钠长石为10%~30%、钾长石为20%~30%,示例性的钠长石的质量百分比为12%、15%、18%、20%、22%、24%、26%、28%,但不限于此,示例性的钾长石的质量百分比为22%、24%、26%、28%,但不限于此。

哑光釉粉原料配方中的高岭土是一种高温原料,为配方中提供Al

哑光釉粉原料配方中烧滑石的引入,光泽度会随之升高,这是因为烧滑石本身白度高、SiO

哑光釉粉原料配方中的哑光粉,所述哑光粉可以为釉料带来哑光效果,所述哑光粉包含纳米二氧化硅,所述哑光粉在哑光釉粉原料配方中的加入质量百分比为10~20% ,示例性的加入质量百分比为12%、14%、16%、18%,但不限于此。

除此之外,通过调节哑光釉粉原料配方组成中的白云石的含量,可以结合面釉实现丝滑面手感。所述白云石在哑光釉粉原料配方中的加入质量百分比为6~12%,示例性的加入质量百分比为6%、8%、10%、12%,但不限于此。

通过调节配方中氧化锌含量,可以改善釉面图案发色。所述煅烧氧化锌在哑光釉粉原料配方中的加入质量百分比为5~8% ,示例性的加入质量百分比为6%、6.5%、7%、7.5%,但不限于此。

最后,综合调整哑光釉粉原料的配方比例,可以保证釉面具有良好的防污性能。

为了制备性能良好的哑光釉料粉末,除了需要哑光釉料原料,还需要加入功能性助剂和过程性助剂。

其中所述树脂为环氧树脂和或丙烯酸树脂,具体地,所述环氧树脂为双酚A型环氧树脂、双酚F型环氧树脂、多酚型缩水甘油醚环氧树脂或环氧化烯烃化合物,但不限于此。树脂的用量为15~20份,示例性的为16份、17份、18份或19份,但不限于此。通过合理选择树脂类型及用量,可以对粉料颗粒进行包覆改性,可以有效提高粉料的静电性能。

其中,所述固化剂为三甲基六亚甲基二胺、四氢邻苯二甲酸酐、β-羟烷基酰胺中的一种或多种。所述固化剂用量为3~5份、示例性的用量为3份、4份、5份,但不限于此。

其中,所述静电助剂为季铵盐类表面活性剂、聚酰胺蜡粉中的一种或多种;具体的,季铵盐类表面活性剂可为烷基三甲基铵盐型阳离子表面活性剂、二烷基二甲基铵盐型阳离子表面活性剂,但不限于此。所述静电助剂用量为2~5份、示例性的用量为3份、4份、4.5份,但不限于此。

所述润湿剂为聚醚改性硅氧烷产品;所述流平剂为醇酯十二、醇酯十六、聚醚硅氧烷共聚物中的一种或多种,所述润湿剂用量为0.1~0.5份、示例性的用量为0.2份、0.3份、0.4份、0.5份,但不限于此。

改性蜡粉为聚乙烯蜡粉、聚四氟乙烯蜡粉或者费托蜡粉中的一种或多种。所述改性蜡粉用量为1~3份、示例性的用量为1份、2份、3份,但不限于此。

优选的,为了提升原料混合的均匀性和为原料混合体系保湿,在所述哑光釉料粉末的原料中还包括分散溶剂55~75份,每100份所述哑光釉料粉末原料需要分散溶剂55~75份,通过分散溶剂将所述哑光釉粉原料和所述助剂分散均匀,所述分散溶剂是包含水、乙二醇丁醚、乙二醇的混合液,按质量百分比计包括:水50%~60%、乙二醇丁醚15%~25%、乙二醇20~30%。

本发明还提供了一种适于静电喷雾的哑光釉料粉末的制备方法,具体的包括:将哑光釉粉原料70~75份、树脂15~20份、固化剂3~5份、静电助剂2~5份、润湿剂0.1~0.5份、流平剂0.1~0.5份、改性蜡粉1~3份研磨混合均匀即可。

优选地,适于静电喷雾的哑光釉料粉末的制备方法,主要包括以下步骤:

A、将树脂、固化剂、静电助剂、润湿剂、流平剂、改性蜡粉按照配比加入到分散溶剂中,持续搅拌直至完全溶解,得到第一混合液;

B、将哑光釉粉原料按照配比加入至所述第一混合液中,持续搅拌至分散均匀,得到第二混合液;

C、将所述第二混合液进行过筛,研磨,并经干燥制粉,得到成品。

制备过程中,首先将所述树脂、固化剂、静电助剂、润湿剂、流平剂、改性蜡粉按照重量比加入到所述分散溶剂中,持续搅拌直至完全溶解,搅拌参数为:搅拌速度为300~500rpm、搅拌时间为30~40min。

然后再将哑光釉粉原料加入至步骤A所得的第一混合液中,继续搅拌分散均匀,搅拌速度可以保持不变,搅拌时间依搅拌效果为准,原料经充分搅拌、分散均匀后得到第二混合液。

其中所述哑光釉粉原料按质量百分比计包括:钠长石10%~30%、钾长石20%~30%、哑光粉10~20%、白云石6~12%、碳酸钡8~14%、煅烧氧化铝3~4%、煅烧氧化锌5~8%、水洗高岭土2~4%、煅烧高岭土0~8%、烧滑石3~10%。所述分散溶剂按质量百分比计包括:水50%~60%、乙二醇丁醚15%~25%、乙二醇20~30%。所述哑光釉料粉末的各原料的加入量如下:哑光釉粉原料70~75份、树脂15~20份、固化剂3~5份、静电助剂2~5份、润湿剂0.1~0.5份、流平剂0.1~0.5份、改性蜡粉1~3份。每100份所述哑光釉料粉末原料需要分散溶剂55~75份。

第二混合液需要过筛网后再转入砂磨机中磨细,所述筛网目数为100-150目,优选地,筛网目数为120目。与常规球磨机、搅拌磨等研磨相比,本发明采用砂磨机以低转速、长时间的方式进行研磨处理,不仅研磨效率高,而且所得浆料粒径大小均匀,粒径分布呈现窄分布趋势,十分有利于后续喷雾干燥制粉。这是因为采用砂磨机研磨时,以低转速、长时间的研磨方式,可以提高物料与研磨介质之间接触时间和接触概率,使得研磨效率提高。优选地,选用粒径小的研磨介质,能够进一步增加研磨介质和物料颗粒之间接触面积,增大结合碰撞和挤压作用,能够将大颗粒快速有效磨细,实现浆料粒径的窄分布。所述砂磨机低转速、长时间的研磨方式中,研磨工艺参数为:研磨转速1500~1800rpm,研磨时间5~6h。研磨处理完成后,可以进行喷雾干燥的第二混合液的325目筛筛余0.2~0.8%、比重为1.38~1.42、流速为16~18s。其中流速以涂-4杯测量得到。

研磨处理合格后的釉料浆料最后需要经由喷雾干燥器干燥制粉,方能最终获得适于静电喷雾的哑光釉料粉末。喷雾干燥器是一种连续式干燥器, 由干燥塔、雾化器、泥浆泵、热风炉、卸料装置组成。研磨处理完的浆料泵送入雾化器,喷雾干燥器进料流量控制在500~800ml/min,雾化器将浆料雾化成液滴群并与干燥介质接触并剧烈地进行热交换,浆料液滴脱水后迅速被烘干至粉料,所述烘干温度为200~280℃。干燥后的粉料含水率0.4~1.0%,其在重力作用下集聚于塔底,再经过旋风分级筛选最终获得细小均匀的微球状粉末颗粒,然后由卸料装置卸出。干燥完成后将含有微细粉尘的废气经旋风收尘器除尘后,达到符合排放大气标准后,由排风机经风管排入大气。通过合理选择树脂类型及用量,可以对粉料颗粒进行包覆改性,可以有效提高粉料的静电性能。喷雾干燥后的粉料颗粒外形圆润、似微球状,且大小均匀、形状一致,粉体流动性好,是一种适于静电喷雾的哑光釉料粉末。

下面以具体实施例对本发明进行进一步说明:

实施例1-6

实施例1~6的适于静电喷雾的哑光釉料粉末的配方组成为:

哑光釉粉原料、树脂、固化剂、静电助剂、润湿剂、流平剂、改性蜡粉份。其中哑光釉粉原料包括:钠长石、钾长石、哑光粉、白云石、碳酸钡、煅烧氧化铝、煅烧氧化锌、水洗高岭土、煅烧高岭土、烧滑石。所述树脂为环氧树脂和丙烯酸树脂中的一种或多种;所述固化剂为三甲基六亚甲基二胺、四氢邻苯二甲酸酐、β-羟烷基酰胺中的一种或多种;所述静电助剂为季铵盐类表面活性剂、聚酰胺蜡粉中的一种或多种;所述润湿剂为聚醚改性硅氧烷产品;所述流平剂为醇酯十二、醇酯十六、聚醚硅氧烷共聚物中的一种或多种;改性蜡粉为聚乙烯蜡粉、聚四氟乙烯蜡粉或者费托蜡粉中的一种或多种。其具体组成和含量见表1。

其中实施例1~3是哑光釉料原料的组成及含量存在变化,添加的助剂种类及含量均保持一致;实施例4~5是哑光釉料原料组成及含量保持一致,改变助剂种类及用量;实施例6是哑光釉料原料及助剂种类及含量都存在变化。上述6组实施例共同来说明本专利提供的各组分权利保护范围的有效性。

实施例1~6的适于静电喷雾的哑光釉料粉末的制备方法,首先将原材料分别按表1中的组成及含量配比好,然后将树脂、固化剂、静电助剂、润湿剂、流平剂、改性蜡粉加入到所述分散溶剂中,所述分散溶剂由水50%、乙二醇丁醚20%、乙二醇30%组成,得到第一混合液。在所述第一混合液分散均匀后加入哑光釉粉原料,每100份所述哑光釉料粉末原料中加入60份分散溶剂,继续搅拌分散,得到第二混合液。

所述第二混合液持续搅拌至混合均匀后,将所述第二混合液转入砂磨机中磨细,研磨转速为1750rpm,研磨时间为5.5h,研磨后所得的浆料性能见表2。

最后将研磨完成后的所述第二混合液进行喷雾干燥,进料流量为600ml/min,烘干温度为270℃,干燥后的粉末含水率见表2,所得干燥后粉末即所述的适于静电喷雾的哑光釉料粉末。

实施例7

首先将原材料按照表1中实施例1的组成及含量配比好,然后将全部原料混合均匀后研磨,经筛网过筛后得到成品,所述筛网目数为120目。

试验例1

利用SEM对实施例1制备而成的适于静电喷雾的哑光釉料粉末进行颗粒形态表征。

样品制备方法为将实施例1所得的适于静电喷雾的哑光釉料粉末在酒精溶液中充分分散均匀,然后用滴管吸取少量分散后的混合液,滴加在导电胶上,待干燥后用洗耳球轻吹试样,除去附着的和未牢固固定的颗粒,试样制备完毕。将制备完成的试样送入SEM并进行形貌观察,图1为实施例1所得的适于静电喷雾的哑光釉料粉末的SEM图,从图中可以看出哑光釉料粉末形状呈微球状,粒径大小较为均匀,粒径尺寸大致在5-500μm之间。

试验例2

实施例1~7的适于静电喷雾的哑光釉料粉末的喷釉效果,对于表面不平整的岩板坯体,需要先在岩板坯体表面进行面釉施釉,所述面釉配方如下:

钾长石40份,高岭土7份,白云石3份,氧化铝10份,滑石15份,氧化锌10份,碳酸钡15份。

面釉施釉完成后,再在面釉表面进行打印图案,图案印刷完成后将实施例1~7的适于静电喷雾的哑光釉料粉末通过静电喷雾的方法施釉于其表面,施釉全部完成后,检测釉面的相关性能,包括利用光泽度仪检测釉面光泽度,通过肉眼评价釉面发色和通过触感评价釉面手感。实施例1~7的适于静电喷雾的哑光釉料粉末的喷釉效果检测结果如表3所示。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种适于静电喷雾的哑光釉料粉末及其制备方法

- 一种适于静电喷雾的哑光釉料粉末及其制备方法