一种新型货物升降机

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种运输领域,尤其涉及一种新型货物升降机。

背景技术

随着在对货物的运输中,越来越多的运输类无人车投入使用,为了满足无人车的工作使用环境,以及提高无人车的使用范围,需要为无人车提供可进行跨高度运输工作的货物升降机来适应无人车的工作要求。

一种货架运输无人车是小型紧凑无人车,得益于他小巧的体型可以钻入货架的底部,之后将货架托起并带动其运输,目前这种货架运输无人车广泛应用于物流行业、生产行业和运输行业中,然而由于这种货架运输无人车受限于体格过于紧凑,存在底盘低的缺点,使无人车无法正常通过货物升降机与地面之间凹凸不平的空隙而将货架输送至货物升降机中完成货物的跨高度运输,并且由于无人车存在移动轮小的问题,无人车在进入货物升降机的载货仓后要求载货仓拥有足够的稳定性,如果载货仓容易上下浮动,无人车则无法正常的进出载货仓,另外由于无人车运输的货架高且窄,在载货仓对货架进行运输时需要避免货架因重心过高而出现晃动倒塌现象。

综上所述,市场上急需一种可使无人车正常通过载货仓的自动化装置来解决上述问题。

发明内容

为了克服货架运输无人车受限于体格过于紧凑,存在底盘低和移动轮小的缺点,货物升降机与地面之间凹凸不平的空隙以及载货仓容易上下浮动等现象都会妨碍无人车正常出入载货仓,并且无人车运输的货架高且窄,在载货仓对货架进行运输时货架因重心过高易出现晃动倒塌现象的缺点,提供一种新型货物升降机。

技术方案如下:一种新型货物升降机,包括有升降组件、运输组件、支架台和控制台;升降组件与运输组件相连接;升降组件与支架台相连接;运输组件与支架台相连接;控制台与支架台相连接;运输组件中设有可将装置与地面之间的缝隙进行补嵌使无人车顺利通过的补嵌单元,运输组件中设有可装载货架的运货仓,并且升降组件的两侧设有可将运货仓进行锁定以保证其不会上下移动的锁紧单元,运输组件中设有可将货架进行前后固定的挡护单元,升降组件中设有可带动运货仓对货架进行升降工作的丝杆。

作为优选,升降组件包括有主控电机、控速机件、第一直齿轮、电动滑块、第二直齿轮、第三直齿轮、第一转轴、第四直齿轮、第一传动轮、第二转轴、第二传动轮、第三传动轮、第四传动轮、第五直齿轮、第三转轴、第五传动轮、第四转轴、第六传动轮、第七传动轮、第六直齿轮、第五转轴、第八传动轮、限位板、锁紧单元、第六转轴、第一锥齿轮、丝杆、第二锥齿轮、限位杆和升降直齿轮;主控电机与支架台进行固接;控速机件与支架台进行固接;主控电机的输出轴与控速机件的输入轴进行固接;第一直齿轮与控速机件的输出轴进行固接;在控速机件一侧,电动滑块与支架台进行滑动连接;第二直齿轮通过转轴与电动滑块一侧进行转动连接;在第二直齿轮一侧,第三直齿轮转轴与电动滑块另一侧进行转动连接;在电动滑块一侧,第一转轴与支架台进行转动连接;第四直齿轮和第一传动轮均与第一转轴进行固接;当第二直齿轮的两侧同时与第一直齿轮和第四直齿轮相啮合时,第二直齿轮和第四直齿轮转动;当第二直齿轮不与第一直齿轮和第四直齿轮相啮合时,第二直齿轮和第四直齿轮不转动;在第一转轴下方,第二转轴与支架台进行转动连接;第二传动轮、第三传动轮、第四传动轮和第五直齿轮均与第二转轴进行固接;第一传动轮通过皮带与第二传动轮进行传动连接;在第二转轴一侧,第三转轴与支架台进行转动连接;第五传动轮与第三转轴进行固接;第三传动轮通过皮带与第五传动轮进行传动连接;在第二转轴下方,第四转轴与支架台进行转动连接;第六传动轮、第七传动轮和第六直齿轮均与第四转轴进行固接;第四传动轮通过皮带与第六传动轮进行传动连接;在第四转轴一侧,第五转轴与支架台进行转动连接;第八传动轮与第五转轴进行固接;第七传动轮通过皮带与第八传动轮进行传动连接;分别在第二转轴、第三转轴、第四转轴和第五转轴上方,四组限位板均与支架台进行固接;在每组限位板的两侧,第二转轴、第三转轴、第四转轴和第五转轴各与两组锁紧单元相连接;八组锁紧单元均与支架台相连接;在主控电机一侧,第六转轴与支架台进行转动连接;两组第一锥齿轮分别与第六转轴的两端进行固接;在两组第一锥齿轮之间,升降直齿轮与第六转轴进行固接;当第三直齿轮的两侧同时与第一直齿轮和升降直齿轮相啮合时,第三直齿轮和升降直齿轮转动;当第三直齿轮不与第一直齿轮和升降直齿轮相啮合时,第三直齿轮和升降直齿轮不转动;在第六转轴两侧,两组丝杆均与支架台进行转动连接;两组第二锥齿轮各与相对应的一组丝杆进行固接;每组第一锥齿轮各与相对应的一组第二锥齿轮相啮合;四组限位杆分别在每组丝杆的两侧与支架台进行转动连接;第六直齿轮、丝杆和限位杆均与运输组件相连接。

作为优选,运输组件包括有运货仓、第七转轴、第七直齿轮、第九传动轮、第八转轴、第十传动轮、第八直齿轮、第三锥齿轮、第九转轴、第九直齿轮、补嵌单元、挡护单元和激光定位板;运货仓的两侧各与两组限位杆进行滑动连接;运货仓的两侧各与一组丝杆进行旋接;第七转轴与运货仓的底端进行转动连接;第七直齿轮和第九传动轮均与第七转轴进行固接;第七直齿轮与第六直齿轮相啮合;在第七转轴一侧,第八转轴与运货仓进行转动连接;第十传动轮和第八直齿轮均与第八转轴进行固接;第九传动轮通过皮带与第十传动轮进行传动连接;两组第三锥齿轮分别与第八转轴的两端进行固接;在第八转轴一侧,第九转轴与运货仓进行转动连接;第九直齿轮与第九转轴进行固接;第八直齿轮与第九直齿轮相啮合;在第八转轴两侧,两组补嵌单元分别与运货仓的两侧相连接;第七转轴和第九转轴各与相对应的一组补嵌单元相连接;在第八转轴两端,两组挡护单元均与运货仓相连接;每组挡护单元各与相对应的一组第三锥齿轮相连接;在两组挡护单元之间,运货仓上固接有六组激光定位板。

作为优选,锁紧单元包括有轴套、推板、滑动锁块和复位弹簧;第二转轴、第三转轴、第四转轴和第五转轴各与两组锁紧单元的轴套进行固接;环绕轴套的表面均固接有两组推板;在轴套上方,滑动锁块与支架台进行滑动连接;两组复位弹簧分别与滑动锁块的两侧进行固接;每组复位弹簧均与支架台进行固接。

作为优选,补嵌单元包括有第一弹簧伸缩杆、嵌位板、支架滑块和第二弹簧伸缩杆;第七转轴和第九转轴各与两组第一弹簧伸缩杆进行固接;每组第一弹簧伸缩杆均通过转轴与嵌位板进行传动连接;在两组第一弹簧伸缩杆之间一侧,两组支架滑块均与支架台进行滑动连接;两组第二弹簧伸缩杆的两端分别与支架滑块和嵌位板进行固接。

作为优选,挡护单元包括有第十转轴、第四锥齿轮、第十一传动轮、第十一转轴、第十二传动轮、第十直齿轮、第十三传动轮、第十二转轴、第十一直齿轮、套板、挡杆、第十三转轴、第十四传动轮和第十二直齿轮;第十转轴与运货仓进行转动连接;第四锥齿轮和第十一传动轮均与第十转轴进行固接;第四锥齿轮与相对应的一组第三锥齿轮相啮合;在第十转轴上方,第十一转轴与运货仓进行转动连接;第十二传动轮、第十直齿轮和第十三传动轮均与第十一转轴进行固接;第十一传动轮通过皮带与第十二传动轮进行传动连接;在第十一转轴上方,第十三转轴与运货仓进行转动连接;第十四传动轮和第十二直齿轮均与第十三转轴进行固接;第十三传动轮通过皮带与第十四传动轮进行传动连接;分别在第十一转轴和第十三转轴一侧,两组第十二转轴均与运货仓进行转动连接;两组第十一直齿轮各与相对应的一组第十二转轴进行固接;第十直齿轮和第十二直齿轮各与相对应的一组第十一直齿轮相啮合;在第十一直齿轮一侧,两组套板各与相对应的一组第十二转轴进行固接;八组挡杆分别与两组套板的一侧进行固接。

作为优选,分别在两组补嵌单元的两侧,运货仓上设有与滑动锁块相对应的开槽。

作为优选,嵌位板的顶端一侧为切面设计,并且运货仓的底板一侧有与嵌位板相对应的反切面设计。

本发明的有益效果:1、为克服货架运输无人车受限于体格过于紧凑,存在底盘低和移动轮小的缺点,货物升降机与地面之间凹凸不平的空隙以及载货仓容易上下浮动等现象都会妨碍无人车正常出入载货仓,并且无人车运输的货架高且窄,在载货仓对货架进行运输时货架因重心过高易出现晃动倒塌现象的缺点;

2、本发明装置设有:使用时先将装置安装且保持支架台稳定,外接电源,调控控制台调节装置,接着运输组件将装置与地面之间的缝隙进行补嵌,使无人车可以顺利通过,同时升降组件将运输组件进行锁定,使无人车在运输组件中卸货使可以保证运输组件不会上下移动,之后位于一层的无人车依次拖动货架从装置的一侧进入运输组件中,并将货架放置于运输组件中的相应位置,之后无人车将货架松开并从装置的另一侧驶出运输组件,接着由运输组件将货架进行前后固定,并由升降组件带动运输组件将货架运送至二层,之后运输组件将装置与地面之间的缝隙进行补嵌,同时由升降组件将运输组件进行锁定,使位于二层的无人车可以顺利进入运输组件中将货物运走;

3、本发明实现了对无人车托运的货架进行升降传送工作,将装置与地面之间的缝隙进行补嵌以及对载货仓进行锁定,为无人车的通过提供平坦的路面以及避免载货仓出现较大的上下浮动,并且可以将放置于装置内的货架进行前后固定,避免因运动过程中载货仓的晃动而使货架发生倾斜倒塌。

附图说明

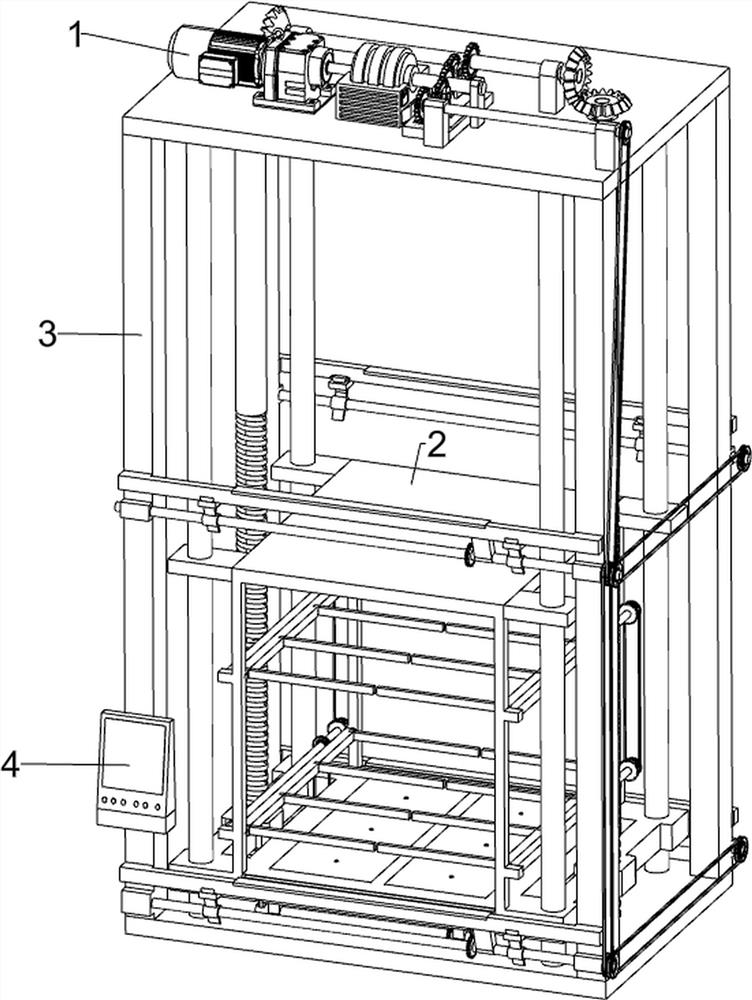

图1为本发明的第一种立体结构示意图;

图2为本发明的第二种立体结构示意图;

图3为本发明的第三种立体结构示意图;

图4为本发明的升降组件立体结构示意图;

图5为本发明的升降组件第一种局部立体结构示意图;

图6为本发明的升降组件第二种局部立体结构示意图;

图7为本发明的升降组件局部V区立体结构示意图;

图8为本发明的锁紧单元立体结构示意图;

图9为本发明的运输组件立体结构示意图;

图10为本发明的运输组件局部立体结构示意图;

图11为本发明的载货仓立体结构示意图;

图12为本发明的补嵌单元立体结构示意图;

图13为本发明的嵌位板立体结构示意图;

图14为本发明的挡护单元立体结构示意图。

附图标记说明:1_升降组件,2_运输组件,3_支架台,4_控制台,101_主控电机,102_控速机件,103_第一直齿轮,104_电动滑块,105_第二直齿轮,106_第三直齿轮,107_第一转轴,108_第四直齿轮,109_第一传动轮,110_第二转轴,111_第二传动轮,112_第三传动轮,113_第四传动轮,114_第五直齿轮,115_第三转轴,116_第五传动轮,117_第四转轴,118_第六传动轮,119_第七传动轮,120_第六直齿轮,121_第五转轴,122_第八传动轮,123_限位板,124_锁紧单元,125_第六转轴,126_第一锥齿轮,127_丝杆,128_第二锥齿轮,129_限位杆,130_升降直齿轮,12401_轴套,12402_推板,12403_滑动锁块,12404_复位弹簧,201_运货仓,202_第七转轴,203_第七直齿轮,204_第九传动轮,205_第八转轴,206_第十传动轮,207_第八直齿轮,208_第三锥齿轮,209_第九转轴,210_第九直齿轮,211_补嵌单元,212_挡护单元,213_激光定位板,21101_第一弹簧伸缩杆,21102_嵌位板,21103_支架滑块,21104_第二弹簧伸缩杆,21201_第十转轴,21202_第四锥齿轮,21203_第十一传动轮,21204_第十一转轴,21205_第十二传动轮,21206_第十直齿轮,21207_第十三传动轮,21208_第十二转轴,21209_第十一直齿轮,21210_套板,21211_挡杆,21212_第十三转轴,21213_第十四传动轮,21214_第十二直齿轮。

具体实施方式

下面结合附图和具体实施方式对本发明进一步说明。

实施例1

一种新型货物升降机,如图1-14所示,包括有升降组件1、运输组件2、支架台3和控制台4;升降组件1与运输组件2相连接;升降组件1与支架台3相连接;运输组件2与支架台3相连接;控制台4与支架台3相连接。

使用时先将装置安装且保持支架台3稳定,外接电源,调控控制台4调节装置,接着运输组件2将装置与地面之间的缝隙进行补嵌,使无人车可以顺利通过,同时升降组件1将运输组件2进行锁定,使无人车在运输组件2中卸货使可以保证运输组件2不会上下移动,之后位于一层的无人车依次拖动货架从装置的一侧进入运输组件2中,并将货架放置于运输组件2中的相应位置,之后无人车将货架松开并从装置的另一侧驶出运输组件2,接着由运输组件2将货架进行前后固定,并由升降组件1带动运输组件2将货架运送至二层,之后运输组件2将装置与地面之间的缝隙进行补嵌,同时由升降组件1将运输组件2进行锁定,使位于二层的无人车可以顺利进入运输组件2中将货物运走;本发明实现了对无人车托运的货架进行升降传送工作,将装置与地面之间的缝隙进行补嵌以及对载货仓进行锁定,为无人车的通过提供平坦的路面以及避免载货仓出现较大的上下浮动,并且可以将放置于装置内的货架进行前后固定,避免因运动过程中载货仓的晃动而使货架发生倾斜倒塌。

升降组件1包括有主控电机101、控速机件102、第一直齿轮103、电动滑块104、第二直齿轮105、第三直齿轮106、第一转轴107、第四直齿轮108、第一传动轮109、第二转轴110、第二传动轮111、第三传动轮112、第四传动轮113、第五直齿轮114、第三转轴115、第五传动轮116、第四转轴117、第六传动轮118、第七传动轮119、第六直齿轮120、第五转轴121、第八传动轮122、限位板123、锁紧单元124、第六转轴125、第一锥齿轮126、丝杆127、第二锥齿轮128、限位杆129和升降直齿轮130;主控电机101与支架台3进行固接;控速机件102与支架台3进行固接;主控电机101的输出轴与控速机件102的输入轴进行固接;第一直齿轮103与控速机件102的输出轴进行固接;在控速机件102一侧,电动滑块104与支架台3进行滑动连接;第二直齿轮105通过转轴与电动滑块104一侧进行转动连接;在第二直齿轮105一侧,第三直齿轮106转轴与电动滑块104另一侧进行转动连接;在电动滑块104一侧,第一转轴107与支架台3进行转动连接;第四直齿轮108和第一传动轮109均与第一转轴107进行固接;当第二直齿轮105的两侧同时与第一直齿轮103和第四直齿轮108相啮合时,第二直齿轮105和第四直齿轮108转动;当第二直齿轮105不与第一直齿轮103和第四直齿轮108相啮合时,第二直齿轮105和第四直齿轮108不转动;在第一转轴107下方,第二转轴110与支架台3进行转动连接;第二传动轮111、第三传动轮112、第四传动轮113和第五直齿轮114均与第二转轴110进行固接;第一传动轮109通过皮带与第二传动轮111进行传动连接;在第二转轴110一侧,第三转轴115与支架台3进行转动连接;第五传动轮116与第三转轴115进行固接;第三传动轮112通过皮带与第五传动轮116进行传动连接;在第二转轴110下方,第四转轴117与支架台3进行转动连接;第六传动轮118、第七传动轮119和第六直齿轮120均与第四转轴117进行固接;第四传动轮113通过皮带与第六传动轮118进行传动连接;在第四转轴117一侧,第五转轴121与支架台3进行转动连接;第八传动轮122与第五转轴121进行固接;第七传动轮119通过皮带与第八传动轮122进行传动连接;分别在第二转轴110、第三转轴115、第四转轴117和第五转轴121上方,四组限位板123均与支架台3进行固接;在每组限位板123的两侧,第二转轴110、第三转轴115、第四转轴117和第五转轴121各与两组锁紧单元124相连接;八组锁紧单元124均与支架台3相连接;在主控电机101一侧,第六转轴125与支架台3进行转动连接;两组第一锥齿轮126分别与第六转轴125的两端进行固接;在两组第一锥齿轮126之间,升降直齿轮130与第六转轴125进行固接;当第三直齿轮106的两侧同时与第一直齿轮103和升降直齿轮130相啮合时,第三直齿轮106和升降直齿轮130转动;当第三直齿轮106不与第一直齿轮103和升降直齿轮130相啮合时,第三直齿轮106和升降直齿轮130不转动;在第六转轴125两侧,两组丝杆127均与支架台3进行转动连接;两组第二锥齿轮128各与相对应的一组丝杆127进行固接;每组第一锥齿轮126各与相对应的一组第二锥齿轮128相啮合;四组限位杆129分别在每组丝杆127的两侧与支架台3进行转动连接;第六直齿轮120、丝杆127和限位杆129均与运输组件2相连接。

使用前先使四组限位板123分别嵌入第一层和第二层的底面中,并使限位板123的顶端与底面平齐,之后主控电机101的输出轴带动控速机件102的输入轴转动,控速机件102的输出轴带动第一直齿轮103转动,接着电动滑块104同时带动第二直齿轮105和第三直齿轮106移动,使第二直齿轮105啮合第四直齿轮108并带动其转动,同时第二直齿轮105啮合第四直齿轮108带动第一转轴107转动,第一转轴107带动第一传动轮109转动,第一传动轮109通过皮带传动第二传动轮111带动第二转轴110转动,第二转轴110同时带动第三传动轮112、第四传动轮113和第五直齿轮114转动,第三传动轮112通过皮带传动第五传动轮116带动第三转轴115转动,同时第四传动轮113通过皮带传动第六传动轮118带动第四转轴117转动,第四转轴117同时带动第七传动轮119和第六直齿轮120转动,第七传动轮119通过皮带传动第八传动轮122带动第五转轴121转动,第二转轴110、第三转轴115、第四转轴117和第五转轴121同时带动其所连接的锁紧单元124对运输组件2的运货仓201的两侧进行锁紧工作,使运货仓201不会上下移动,同时第六直齿轮120带动运输组件2对装置与地面之间的缝隙进行补嵌工作,保证无人车可以顺利进入运货仓201中,在第一层的无人车完成卸货后驶出装置,接着主控电机101的输出轴反向转动,使锁紧单元124和运输组件2复位,之后电动滑块104同时带动第二直齿轮105和第三直齿轮106反向移动,使第二直齿轮105离开第四直齿轮108,并使第三直齿轮106啮合升降直齿轮130带动第六转轴125转动,第六转轴125带动第一锥齿轮126转动,第一锥齿轮126啮合第二锥齿轮128带动丝杆127转动,丝杆127带动运输组件2沿限位杆129向上移动,使运输组件2将货架运输至第二层,之后按上述工作原理对运输组件2进行锁紧工作以及使转动的第五直齿轮114带动运输组件2对装置与地面之间的缝隙进行补嵌工作,使第二层的无人车可以将货架载走;该组件完成了对运货仓201的两侧进行锁紧工作,并完成了控制运输组件2对装置与地面之间的缝隙进行补嵌工作。

运输组件2包括有运货仓201、第七转轴202、第七直齿轮203、第九传动轮204、第八转轴205、第十传动轮206、第八直齿轮207、第三锥齿轮208、第九转轴209、第九直齿轮210、补嵌单元211、挡护单元212和激光定位板213;运货仓201的两侧各与两组限位杆129进行滑动连接;运货仓201的两侧各与一组丝杆127进行旋接;第七转轴202与运货仓201的底端进行转动连接;第七直齿轮203和第九传动轮204均与第七转轴202进行固接;第七直齿轮203与第六直齿轮120相啮合;在第七转轴202一侧,第八转轴205与运货仓201进行转动连接;第十传动轮206和第八直齿轮207均与第八转轴205进行固接;第九传动轮204通过皮带与第十传动轮206进行传动连接;两组第三锥齿轮208分别与第八转轴205的两端进行固接;在第八转轴205一侧,第九转轴209与运货仓201进行转动连接;第九直齿轮210与第九转轴209进行固接;第八直齿轮207与第九直齿轮210相啮合;在第八转轴205两侧,两组补嵌单元211分别与运货仓201的两侧相连接;第七转轴202和第九转轴209各与相对应的一组补嵌单元211相连接;在第八转轴205两端,两组挡护单元212均与运货仓201相连接;每组挡护单元212各与相对应的一组第三锥齿轮208相连接;在两组挡护单元212之间,运货仓201上固接有六组激光定位板213。

首先第六直齿轮120啮合第七直齿轮203带动第七转轴202转动,第七转轴202带动第九传动轮204转动,第九传动轮204通过皮带传动第十传动轮206带动第八转轴205转动,第八转轴205同时带动第八直齿轮207和第三锥齿轮208转动,第八直齿轮207啮合第九直齿轮210带动第九转轴209转动,第七转轴202和第九转轴209同时带动其所连接的补嵌单元211对装置与地面之间的缝隙进行补嵌工作,同时第三锥齿轮208带动挡护单元212进行打开工作,使挡护单元212中的挡杆21211向上翻转九十度后无人车可以顺利的将货架运输至运货仓201内,同时由激光定位板213对无人车进行定位,使无人车可以将货架整齐的排列在运货仓201中,之后第六直齿轮120啮合第七直齿轮203带动第七转轴202反向转动,使补嵌单元211复位,同时挡护单元212中的挡杆21211向下翻转九十度后可以对货架进行前后固定,接着在丝杆127转动时,运货仓201沿丝杆127的螺纹沿限位杆129向上移动至第二层,之后第五直齿轮114啮合第七直齿轮203带动第七转轴202转动,按上述方式进行补嵌工作和挡护单元212的打开工作;该组件完成了将装置与地面之间的缝隙进行补嵌工作,使无人车可以顺利通过运货仓201,并且完成了对货架进行运输过程中对货架进行固定工作。

锁紧单元124包括有轴套12401、推板12402、滑动锁块12403和复位弹簧12404;第二转轴110、第三转轴115、第四转轴117和第五转轴121各与两组锁紧单元124的轴套12401进行固接;环绕轴套12401的表面均固接有两组推板12402;在轴套12401上方,滑动锁块12403与支架台3进行滑动连接;两组复位弹簧12404分别与滑动锁块12403的两侧进行固接;每组复位弹簧12404均与支架台3进行固接。

首先第二转轴110、第三转轴115、第四转轴117和第五转轴121带动其所连接的轴套12401转动,轴套12401带动推板12402转动,推板12402推动滑动锁块12403沿支架台3进入运货仓201侧面的开槽中,使运货仓201被锁定,同时复位弹簧12404被拉伸,在无人车离开运货仓201后,轴套12401继续带动推板12402转动,使推板12402离开滑动锁块12403,同时复位弹簧12404带动滑动锁块12403复位,使运货仓201被解锁。

补嵌单元211包括有第一弹簧伸缩杆21101、嵌位板21102、支架滑块21103和第二弹簧伸缩杆21104;第七转轴202和第九转轴209各与两组第一弹簧伸缩杆21101进行固接;每组第一弹簧伸缩杆21101均通过转轴与嵌位板21102进行传动连接;在两组第一弹簧伸缩杆21101之间一侧,两组支架滑块21103均与支架台3进行滑动连接;两组第二弹簧伸缩杆21104的两端分别与支架滑块21103和嵌位板21102进行固接。

首先第七转轴202和第九转轴209带动其所连接的第一弹簧伸缩杆21101转动,第一弹簧伸缩杆21101通过转轴传动嵌位板21102紧贴运货仓201的侧切面向上移动,同时嵌位板21102通过第二弹簧伸缩杆21104带动支架滑块21103向外移动,使嵌位板21102位于运货仓201的底板和限位板123之间,同时嵌位板21102的切面紧贴运货仓201的底板一侧切面的与限位板123向平齐,使嵌位板21102的顶端、运货仓201底板的顶端和限位板123的顶端组成平坦的平面,使无人车可以顺利通过。

挡护单元212包括有第十转轴21201、第四锥齿轮21202、第十一传动轮21203、第十一转轴21204、第十二传动轮21205、第十直齿轮21206、第十三传动轮21207、第十二转轴21208、第十一直齿轮21209、套板21210、挡杆21211、第十三转轴21212、第十四传动轮21213和第十二直齿轮21214;第十转轴21201与运货仓201进行转动连接;第四锥齿轮21202和第十一传动轮21203均与第十转轴21201进行固接;第四锥齿轮21202与相对应的一组第三锥齿轮208相啮合;在第十转轴21201上方,第十一转轴21204与运货仓201进行转动连接;第十二传动轮21205、第十直齿轮21206和第十三传动轮21207均与第十一转轴21204进行固接;第十一传动轮21203通过皮带与第十二传动轮21205进行传动连接;在第十一转轴21204上方,第十三转轴21212与运货仓201进行转动连接;第十四传动轮21213和第十二直齿轮21214均与第十三转轴21212进行固接;第十三传动轮21207通过皮带与第十四传动轮21213进行传动连接;分别在第十一转轴21204和第十三转轴21212一侧,两组第十二转轴21208均与运货仓201进行转动连接;两组第十一直齿轮21209各与相对应的一组第十二转轴21208进行固接;第十直齿轮21206和第十二直齿轮21214各与相对应的一组第十一直齿轮21209相啮合;在第十一直齿轮21209一侧,两组套板21210各与相对应的一组第十二转轴21208进行固接;八组挡杆21211分别与两组套板21210的一侧进行固接。

首先第三锥齿轮208啮合第四锥齿轮21202带动第十转轴21201转动,第十转轴21201带动第十一传动轮21203转动,第十一传动轮21203通过皮带传动第十二传动轮21205带动第十一转轴21204转动,第十一转轴21204同时带动第十直齿轮21206和第十三传动轮21207转动,第十三传动轮21207通过皮带传动第十四传动轮21213带动第十三转轴21212转动,第十三转轴21212带动第十二直齿轮21214转动,第十直齿轮21206和第十二直齿轮21214同时啮合其所连接的第十一直齿轮21209带动第十二转轴21208转动,第十二转轴21208通过套板21210带动挡杆21211向上翻转九十度,使无人车可以顺利的将货架运输至运货仓201内,之后第三锥齿轮208啮合第四锥齿轮21202带动第十转轴21201反向转动,使套板21210带动挡杆21211向下翻转九十度,实现挡杆21211将货架的前后方进行固定。

分别在两组补嵌单元211的两侧,运货仓201上设有与滑动锁块12403相对应的开槽。

可以使滑动锁块12403将运货仓201锁住。

嵌位板21102的顶端一侧为切面设计,并且运货仓201的底板一侧有与嵌位板21102相对应的反切面设计。

可以使嵌位板21102的切面紧贴运货仓201的底板一侧切面的与限位板123向平齐。

尽管参照上面实施例详细说明了本发明,但是通过本公开对于本领域技术人员显而易见的是,而在不脱离所述的权利要求限定的本发明的原理及精神范围的情况下,可对本发明做出各种变化或修改。因此,本公开实施例的详细描述仅用来解释,而不是用来限制本发明,而是由权利要求的内容限定保护的范围。

- 一种新型货物升降机

- 一种具有升降机构的新型货物自动翻转设备