一种自动口罩打包机

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及包装机技术领域,尤其涉及一种自动口罩打包机。

背景技术

口罩是一种卫生防护用品。口罩对进入肺部的空气有一定的过滤作用,在呼吸道传染病流行时,在粉尘等污染的环境中作业时,戴口罩具有非常好的防护作用。在口罩制作完成之后,往往需要对其进行包装以适应不同的运输环境。对口罩的包装一般是由口罩打包机完成。

在现有技术中,提出一种自动口罩打包机,以完成对口罩包装。该自动口罩打包机包括入料工位、塑封工位、切割工位及出料工位,入料工位用于将放置而来的口罩向前输送至塑封工位,塑封工位用于将输送而来的口罩置于下层包装膜,并将上层包装膜与下层包装膜塑封一个整体的长条包装袋,使得口罩置于长条包装袋内,塑封工位还用于将内部置有口罩的长条包装袋送入切割工位,所述切割工位将长条包装袋切割,并将切割端热封,形成销售状态的袋装口罩;袋装口罩进入出料工位,并通过出料工位输出,以完成装箱。

发明人发现,该种打包机虽然打包过程运行流畅,工作效率较高,但是,其切割工位只能根据一种口罩的固定长度,对长条包装袋进行切割。例如,生产普通口罩的打包机,只能依据普通口罩的长度,对长条包装袋进行切割;生产N95口罩的打包机,只能依据N95口罩的长度,对长条包装袋进行切割。使得打包机兼容性较差,无法满足两种不同长度的口罩打包;若包装两种不同长度的口罩,则需要购置两款包装机,提高了生产成本。

因此,有必要提供一种新的自动口罩打包机,以解决上述技术问题。

发明内容

本发明提供一种自动口罩打包机,解决了相关技术中的自动口罩打包机,打包口罩单一,打包两种不同长度的口罩成本过高的技术问题。

为解决上述技术问题,本发明提供的自动口罩打包机,包括依次相连的入料工位、塑封工位、切割工位及出料工位,所述切割工位包括切割机,所述切割机包括:

刀架,所述刀架包括架体、固定板、两个安装板和两个切换轴,所述固定板固设于所述架体,且所述固定板位于两个所述安装板之间,各所述安装板均与所述架体连接,各所述切换轴均贯穿所述固定板,并与所述固定板转动连接;

两个转动轴,一个所述转动轴贯穿对应的一个所述安装板,并与该安装板转动连接;其中,相邻的所述转动轴与所述切换轴之间的距离相等;

两个切刀,所述切刀与所述转动轴一一对应设置,所述切刀包括刀身、转动切刀和套筒,所述刀身的一端与所述转动轴连接,所述刀身的另一端与所述转动切刀可拆卸连接,所述套筒设于所述转动切刀,所述套筒与所述切换轴一一对应设置;

当所述自动口罩打包机处于第一工作状态时,所述刀身的另一端与所述转动切刀相装配,所述切换轴与所述套筒间隔相对设置,第一驱动组件通过所述转动轴驱动所述转动切刀转动;

当所述自动口罩打包机处于第二工作状态时,所述刀身的另一端与所述转动切刀相拆离,所述切换轴与所述套筒相装配,第二驱动组件通过所述切换轴和所述套筒,驱动所述转动切刀转动。

优选地,所述刀架还包括两个升降装置,各所述安装板均与所述架体滑动连接,一个所述升降装置用于驱动对应的一个所述安装板沿背离所述固定板的方向滑动;其中,当所述自动口罩打包机处于第一工作状态时,两个所述安装板夹持所述固定板;当所述自动口罩打包机处于第二工作状态时,各所述安装板均与所述固定板间隔设置。

优选地,所述刀架的数量为两个,所述切割机还包括连接板,所述连接板用于连接两个所述刀架的所述架体,其中,一个所述转动轴贯穿对应的一个所述刀架的一个所述安装板,所述套筒的数量为两个,两个所述套筒设于所述转动切刀的两侧。

优选地,所述连接板的数量为两个,两个所述连接板分别位于所述架体的两端;其中,所述升降装置设于所述连接板。

优选地,所述连接板上开设有通孔,所述安装板呈U字形,当所述自动口罩打包机处于第二工作状态,所述安装板远离所述固定板的一端能够滑入所述通孔中。

优选地,所述刀架还包括导向杆,所述导向杆贯穿所述连接板后,与所述安装板连接,所述导向杆与所述连接板滑动连接。

优选地,所述刀架还包括两个拆装开关,所述拆装开关与所述切换轴一一对应设置,所述拆装开关包括旋盖与转块,所述切换轴贯穿所述旋盖,并与所述旋盖固定连接,所述转块设于所述旋盖的外周缘,其中,所述固定板上开设有开关孔,所述固定板内开设有旋转空腔,所述开关孔与所述旋转空腔连通,并与所述转块相适配。

优选地,所述第一驱动组件包括第一支架、第一电机、第一联轴器与两个第一齿轮,所述第一支架与一个所述安装板连接,所述第一电机固设于所述第一支架,所述第一电机的驱动轴通过所述第一联轴器与一个所述第一齿轮固定连接,两个所述第一齿轮互相啮合,并分别与两个所述转动轴固定连接;

所述第二驱动组件包括第二支架、第二电机、第二联轴器和两个第二齿轮,所述第二支架与所述架体连接,所述第二电机与所述第二支架滑动连接,所述第二电机的驱动轴通过所述第二联轴器与一个所述第二齿轮固定连接,两个所述第二齿轮互相啮合,并分别与两个所述切换轴固定连接;

其中,两个所述刀架均位于所述第一驱动组件与所述第二驱动组件之间。

优选地,所述转动切刀的两端上均设有滑块,所述刀身上开设有滑槽,所述转动切刀与所述刀身通过所述滑块与所述滑槽的组配实现可拆卸连接;其中,当所述自动口罩打包机处于第一工作状态时,沿所述转动轴的轴线延伸方向,所述刀身的一端与所述刀架的距离大于所述滑块的长度。

优选地,所述刀身包括转动连接件与装配部,所述转动连接件的一端与所述转动轴连接,所述转动连接件的另一端与所述装配部可拆卸连接,所述装配部上开设有所述滑槽。

本发明提供的自动口罩打包机中,在第一工作状态下,刀身的一端与转动轴连接,刀身的另一端与转动切刀连接,在第二工作状态下,刀身的另一端与所述转动切刀相拆离,所述切换轴与所述套筒相装配;两个状态相比较,第一工作状态下的切割半径更大,可以切割长度较长口罩的包装袋,例如,普通医用口罩,第二工作状态下的切割半径减小,可以切割长度较短口罩的包装袋,例如N95口罩。

本发明提供的自动口罩打包机,通过刀身与转动切刀的装配,以及,切换轴与套筒的装配实现切割工作状态的转变,最终可以实现对两种不同长度口罩的切割包装,提高了自动口罩打包机的兼容性,并避免打包两种长度口罩,采用两种打包机的问题,节约了打包生产的成本。

附图说明

图1为本发明提供的自动口罩打包机的一种较佳实施例的使用情景图;

图2为图1所示的切割工位的左视图;

图3为图1所示的切割机处于第一工作状态下的装配图;

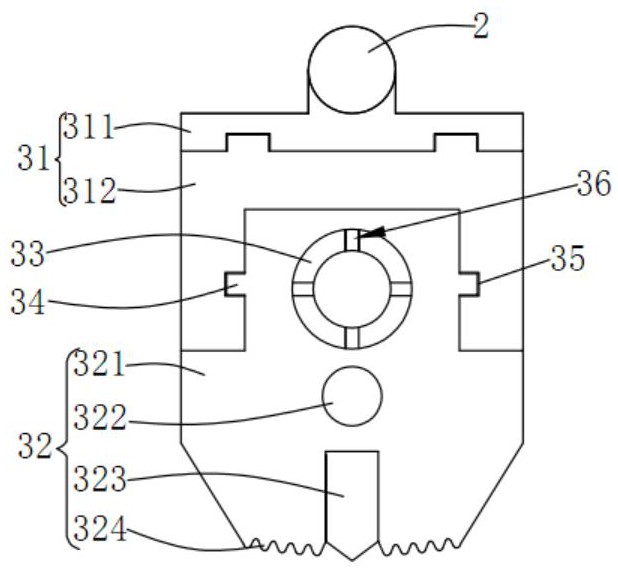

图4为图3所示的切刀的侧视图;

图5为图3所示的刀架的侧视图;

图6为图1所示的切割机处于第二工作状态下的装配图;

图7为图3所示的切刀的第一使用情景图;

图8为图3所示的切刀的第二使用情景图;

图9为图3所示的切刀的第三使用情景图;

图10为图6所示的拆装开关的第一使用情景图;

图11为图6所示的拆装开关的第二使用情景图;

图12为图4所示切刀的运动轨迹图;

图13为图4所示转动切刀的第一工作原理图;

图14为图4所示转动切刀的第二工作原理图;

图15为图4所示转动切刀的第三工作原理图。

图中标号:

1a-入料工位、1b-塑封工位、1c-切割工位、1d-出料工位;

11c-防护罩、12c-支座、13c-切割机;

1-刀架、2-转动轴、3-切刀、4-第一驱动组件、5-第二驱动组件、6-连接板、61-通孔;

11-架体、12-固定板、13-安装板、14-切换轴、15-升降装置、16-拆装开关、17-导向杆;141-装配块;

161-旋盖、162-转块;

31-刀身、32-转动切刀、33-套筒、34-滑块;35-滑槽、36-装配口;

311-转动连接件、312-装配部;

321-刀体、322-加热棒、323-断口刀、324-凸起;

41-第一支架、42-第一电机、43-第一联轴器、44-第一齿轮;

51-第二支架、52-第二电机、53-第二联轴器、54-第二齿轮。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供一种自动口罩打包机。

请结合参阅图1至图6,在本发明的一实施例中,自动口罩打包机包括依次相连的入料工位1a、塑封工位1b、切割工位1c及出料工位1d,所述切割工位1c包括切割机13c,所述切割机13c包括:

刀架1,所述刀架1包括架体11、固定板12、两个安装板13和两个切换轴14,所述固定板12固设于所述架体11,且所述固定板12位于两个所述安装板13之间,各所述安装板13均与所述架体11连接,各所述切换轴14均贯穿所述固定板12,并与所述固定板12转动连接;

两个转动轴2,一个所述转动轴2贯穿对应的一个所述安装板13,并与该安装板13转动连接;其中,相邻的所述转动轴2与所述切换轴14之间的距离相等;

两个切刀3,所述切刀3与所述转动轴2一一对应设置,所述切刀3包括刀身31、转动切刀32和套筒33,所述刀身31的一端与所述转动轴2连接,所述刀身31的另一端与所述转动切刀32可拆卸连接,所述套筒33设于所述转动切刀32,所述套筒33与所述切换轴14一一对应设置;

当所述自动口罩打包机处于第一工作状态时,所述刀身31的另一端与所述转动切刀32相装配,所述切换轴14与所述套筒33间隔相对设置,第一驱动组件4通过所述转动轴2驱动所述转动切刀32转动;

当所述自动口罩打包机处于第二工作状态时,所述刀身31的另一端与所述转动切刀32相拆离,所述切换轴14与所述套筒33相装配,第二驱动组件5通过所述切换轴14和所述套筒33,驱动所述转动切刀32转动。

请结合参阅图3、图6和图12,其中,A轨迹为第一工作状态下,切刀3的转动轨迹,B轨迹为第二工作状态下,转动切刀32的运动轨迹。

本发明提供的自动口罩打包机中,在第一工作状态下,刀身31的一端与转动轴2连接,刀身31的另一端与转动切刀32连接,在第二工作状态下,刀身31的另一端与所述转动切刀32相拆离,所述切换轴14与所述套筒33相装配;两个状态相比较,第一工作状态下的切割半径更大,可以切割长度较长口罩的包装袋,例如,普通医用口罩,第二工作状态下的切割半径减小,可以切割长度较短口罩的包装袋,例如N95口罩。

本发明提供的自动口罩打包机,通过刀身31与转动切刀32的装配,以及,切换轴14与套筒33的装配实现切割工作状态的转变,最终可以实现对两种不同长度口罩的切割包装,提高了自动口罩打包机的兼容性,并避免打包两种长度口罩,采用两种打包机的问题,节约了打包生产的成本。

在一实施例中,所述安装板13可以与架体11固定连接,但是,需要调整转动轴2与转动切刀32之间的距离。具体的,沿图3中所示的竖直方向,所述转动轴2与所述转动切刀32远离所述刀身31一端的距离,需要大于所述转动切刀32的长度,从而满足在第二工作状态下,所述转动切刀32转动时,所述转动轴2不会妨碍所述转动切刀32的转动。

请再次参阅图5,在另一实施例中,所述刀架1还可以包括两个升降装置15,各所述安装板13可以均与所述架体11滑动连接,一个所述升降装置15用于驱动对应的一个所述安装板13沿背离所述固定板12的方向滑动;其中,当所述自动口罩打包机处于第一工作状态时,两个所述安装板13夹持所述固定板12;当所述自动口罩打包机处于第二工作状态时,各所述安装板13均与所述固定板12间隔设置。上述结构设置,最终目的也是在于满足在第二工作状态下,所述转动切刀32转动时,所述转动轴2不会妨碍所述转动切刀32的转动。

请结合参阅图3和图6,所述刀架1的数量为两个,所述切割机13c还包括连接板6,所述连接板6用于连接两个所述刀架1的所述架体11,其中,一个所述转动轴2贯穿对应的一个所述刀架1的一个所述安装板13,所述套筒33的数量为两个,两个所述套筒33设于所述转动切刀32的两侧。从而实现双向固定转动轴2,或者,双向固定切换轴14,保证转动切刀32的稳定转动。

所述连接板6的数量为两个,两个所述连接板6分别位于所述架体11的两端;其中,所述升降装置15设于所述连接板6。从而稳定连接两个所述架体11,并优化所述升降装置15的安装。

本实施例中,所述升降装置15可以为升降气缸。

请结合参阅图5和图6,所述连接板6上开设有通孔61,所述安装板13呈U字形,当所述自动口罩打包机处于第二工作状态,所述安装板13远离所述固定板12的一端能够滑入所述通孔61中。从而便于安装板13实现升降式的滑动。

请再次参阅图2,所述切割工位1c还包括防护罩11c和支座12c,所述防护罩11c设于所述塑封工位1b与所述出料工位1d之间,所述支座12c设于所述防护罩11c内,所述连接板6支撑于所述支座12c。

请再次参阅图5,所述刀架1还包括导向杆17,所述导向杆17贯穿所述连接板6后,与所述安装板13连接,所述导向杆17与所述连接板6滑动连接。从而便于所述安装板13的稳定滑动。

请结合参阅图3、图6、图10和图11,所述刀架1还包括两个拆装开关16,所述拆装开关16与所述切换轴14一一对应设置,所述拆装开关16包括旋盖161与转块162,所述切换轴14贯穿所述旋盖161,并与所述旋盖161固定连接,所述转块162设于所述旋盖161的外周缘,其中,所述固定板12上开设有开关孔,所述固定板12内开设有旋转空腔,所述开关孔与所述旋转空腔连通,并与所述转块162相适配。

通过驱动所述拆装开关16运动,从而带动所述切换轴14朝向对应的套筒33运动,最终将所述切换轴14装入所述套筒33内。当所述切换轴14装入所述套筒33时,所述转块162通过开关孔,进入到旋转空腔内,旋转转块162,使得转块162不再朝向开关孔,并与固定板12的内壁抵接,实现轴向固定所述转块162和切换轴14。

请结合参阅图3至图6,为提升切换轴14与所述套筒33的整体连接性,作为本实施例的一种优选的方式,所述套筒33上开设有装配口36,所述切换轴14的上固设有装配块141,当所述切换轴14装入所述套筒33时,装配块141装入所述装配口36内。

请结合参阅图3和图6,所述第一驱动组件4包括第一支架41、第一电机42、第一联轴器43与两个第一齿轮44,所述第一支架41与一个所述安装板13连接,所述第一电机42固设于所述第一支架41,所述第一电机42的驱动轴通过所述第一联轴器43与一个所述第一齿轮44固定连接,两个所述第一齿轮44互相啮合,并分别与两个所述转动轴2固定连接;

所述第二驱动组件5包括第二支架51、第二电机52、第二联轴器53和两个第二齿轮54,所述第二支架51与所述架体11连接,所述第二电机52与所述第二支架51滑动连接,所述第二电机52的驱动轴通过所述第二联轴器53与一个所述第二齿轮54固定连接,两个所述第二齿轮54互相啮合,并分别与两个所述切换轴14固定连接;

其中,两个所述刀架1均位于所述第一驱动组件4与所述第二驱动组件5之间。

所述第一支架41与一个所述安装板13连接,使得第一支架41能够跟随安装板13运动,所述第二电机52与所述第二支架51滑动连接,使得驱动第二电机52滑动,能够实现带动第二联轴器53、第二齿轮54、切换轴14及拆装开关16运动,便于实现所述切换轴14与所述套筒33组装。

请结合参阅图4、图7至图9,所述转动切刀32的两端上均设有滑块34,所述刀身31上开设有滑槽35,所述转动切刀32与所述刀身31通过所述滑块34与所述滑槽35的组配实现可拆卸连接;请结合参阅图6和图9,其中,当所述自动口罩打包机处于第一工作状态时,沿所述转动轴2的轴线延伸方向,所述刀身31的一端与所述刀架1的距离大于所述滑块34的长度。从而便于所述转动切刀32与刀身31的及早分离。

本实施例中,沿转动轴2的轴线延伸方向,所述滑块34的长度可以小于所述转动切刀32长度的八分之一。

请再次参阅图4,所述刀身31包括转动连接件311与装配部312,所述转动连接件311的一端与所述转动轴2连接,所述转动连接件311的另一端与所述装配部312可拆卸连接,所述装配部312上开设有所述滑槽35。从而便于装配部312与转动连接件311的分离,当装配部312与转动连接件311分离时,在第二工作状态下,能够减少升降装置15对安装板13的升降位移。

所述转动切刀32包括刀体321、加热棒322和断口刀323,所述加热棒322嵌设于所述刀体321内,所述刀体321的底端开设槽口,所述断口刀323设于所述槽口内,所述断口刀323的两侧,所述刀体321上设有多个凸起324。

请结合参阅图4、图13至图15,所述切刀3的工作原理如下,塑封工位1b将内部置有口罩的长条包装袋送入切割工位1c,具体为两个转动切刀32之间,两个转动切刀32沿相反的方向转动,通过断口刀323将长条包装袋切割,通过加热棒322发热,转动切刀32传热将切割端热封,形成销售状态的袋装口罩;所述凸起324用于形成口罩袋上的横条褶皱,所述端口刀在切刀3时,将口罩袋的某一端切成齿条波浪状。

本发明提供的自动口罩打包机的工作原理如下:

请结合参阅图3、图6和图12至图15,在第一工作状态下,刀身31的一端与转动轴2连接,刀身31的另一端与转动切刀32连接,在第二工作状态下,刀身31的另一端与所述转动切刀32相拆离,所述切换轴14与所述套筒33相装配;两个状态相比较,第一工作状态下的切割半径更大,可以切割长度较长口罩的包装袋,例如,普通医用口罩,第二工作状态下的切割半径减小,可以切割长度较短口罩的包装袋,例如N95口罩。

本发明提供的自动口罩打包机,通过刀身31与转动切刀32的装配,以及,切换轴14与套筒33的装配实现切割工作状态的转变,最终可以实现对两种不同长度口罩的切割包装,提高了自动口罩打包机的兼容性,并避免打包两种长度口罩,采用两种打包机的问题,节约了打包生产的成本。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种自动口罩打包机

- 一种全自动口罩打包机