一种动力总成悬置衬套

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及车辆动力总成悬置橡胶金属减振件领域,尤其涉及一种动力总成悬置衬套。

背景技术

纯电动汽车采用电机驱动,电机从低转速开始就有大扭矩输出,电机转速高,最高激振频率远大于传统燃油车发动机。传统橡胶衬套的高频硬化现象,使得传统衬套在高频段的动刚度较大。从而导致悬置的隔振能力下降。然而,纯电动汽车电机要求悬置系统在高频段具有较低的动刚度,保证其隔振能力。

请参阅图1和图2,传统的悬置衬套包括外套管1'和内套管2',外套管1'和内套管2'之间设置有橡胶主簧3',悬置衬套不带隔振块。也有的悬置衬套通过在其橡胶主簧3'上增加隔振块4'来降低高频段的动刚度。现有的带隔振块4'的悬置衬套,其隔振块4'的布置方式为均匀、对称布置的形式。但是这种结构的悬置对于降低某些频率下的动刚度峰值的效果不理想。

部分悬置衬套的安装方式是先将衬套压装到悬置被动端(支架、副车架等)的安装孔中;然后将一根螺栓穿过内套管2'的内孔,螺栓的法兰端面与内套管2'一端接触,内套管2'另一端与其对手件(支架或电机等)的安装面接触;最后将螺栓拧紧。在拧紧螺栓的过程中,由于内套管2'端面和螺栓头法兰面的摩擦力的作用,可能导致内套管2'随着螺栓一起转动。如果内套管2'发生了相对于外套管1'的转动,会导致橡胶部分发生扭转变形,使悬置性能发生变化,而无法正常工作。因此,需要在悬置设计时考虑防转的功能。

发明内容

本发明的目的是克服现有技术的缺陷,提供一种动力总成悬置衬套,在600Hz -3000Hz高频段具有较低动刚度,适用于纯电动汽车,并且具有防转的功能,结构简单,成本低,易于生产。

实现上述目的的技术方案是:一种动力总成悬置衬套,包括内套管、防转销、外套管、橡胶主簧以及设置在橡胶主簧上的若干隔振块,其中:

所述内套管和外套管从内至外依次同轴设置;

所述橡胶主簧设置在所述内套管和外套管之间,所述内套管和外套管由橡胶主簧部分硫化连接在一起;

所述内套管上设置有防转销安装孔;

所述防转销通过过盈配合压装到所述防转销安装孔中;

所述若干隔振块非对称分布在所述橡胶主簧上,且所述隔振块的形状、尺寸和布置位置各不相同。

上述的一种动力总成悬置衬套,其中,所述橡胶主簧由多个橡胶支撑腿构成。

上述的一种动力总成悬置衬套,其中,所述内套管和外套管之间还设置有橡胶止挡。

上述的一种动力总成悬置衬套,其中,所述隔振块在悬置衬套的主隔振方向两侧的数量不相同;且所述隔振块在主隔振方向两侧的尺寸大小不相同;

上述的一种动力总成悬置衬套,其中,所述橡胶主簧呈环形柱状的结构,所述隔振块分布在所述橡胶主簧的至少一个端面上。

本发明的动力总成悬置衬套,在600Hz-3000Hz高频段具有较低动刚度,适用于纯电动汽车,并且具有防转的功能,结构简单,成本低,易于生产。

附图说明

图1为现有技术中带隔振块的悬置衬套的立体结构图;

图2为现有技术中带隔振块的动力总成悬置衬套的主视图;

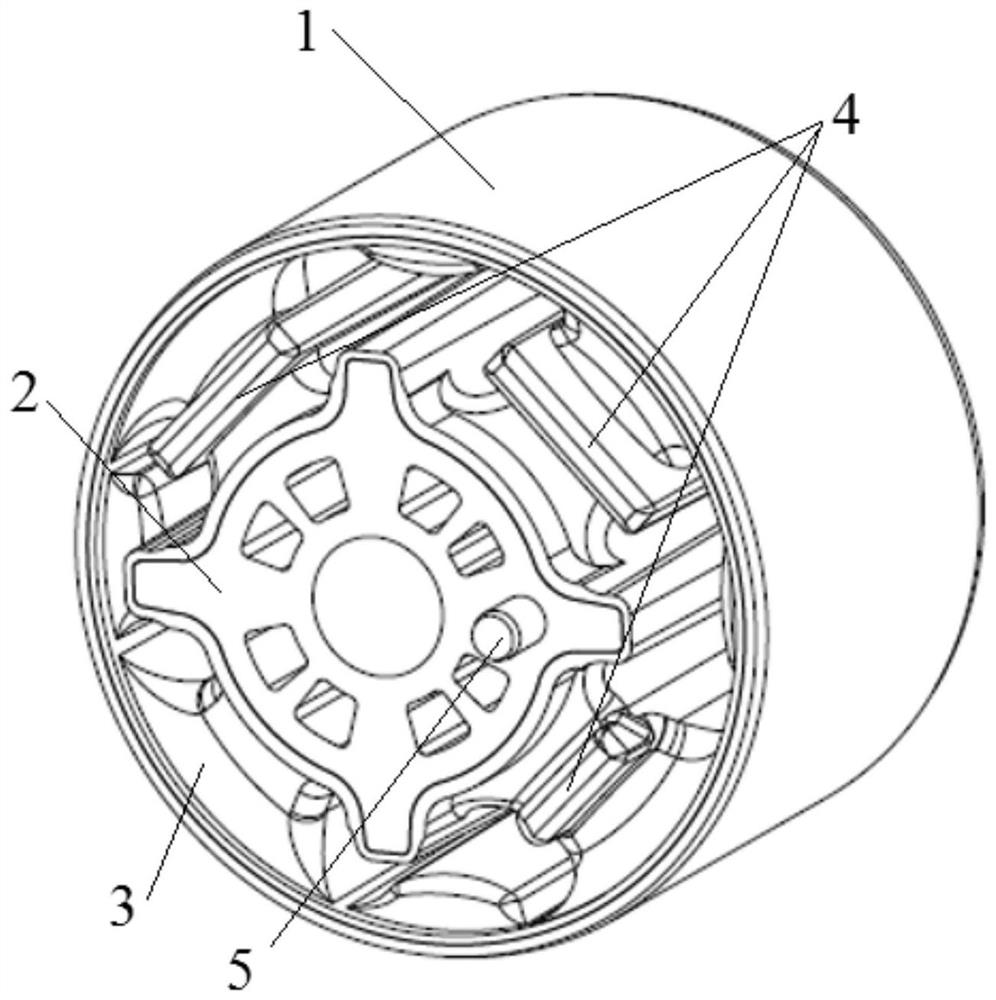

图3为实施例一的动力总成悬置衬套的立体结构图;

图4为实施例一的动力总成悬置衬套的主视图;

图5为实施例二的动力总成悬置衬套的立体结构图;

图6为实施例二的动力总成悬置衬套的主视图;

图7为本发明与现有技术中的悬置衬套的动刚度对比结果图。

具体实施方式

为了使本技术领域的技术人员能更好地理解本发明的技术方案,下面结合附图对其具体实施方式进行详细地说明:

实施例一:

请参阅图3和图4,一种动力总成悬置衬套,包括内套管2、防转销5、外套管 1、橡胶主簧3以及设置在橡胶主簧3上的若干隔振块4。

内套管2和外套管1从内至外依次同轴设置;橡胶主簧3设置在内套管2和外套管1之间,内套管2和外套管1由橡胶主簧3部分硫化连接在一起;内套管2上设置有防转销安装孔;防转销5通过过盈配合压装到防转销安装孔中;隔振块由橡胶主簧3上的橡胶凸起构成;若干隔振块4非对称分布在橡胶主簧3上,且隔振块 4的形状各不相同。

本实施例中,橡胶主簧3由多个橡胶支撑腿构成。内套管2和外套管1之间在径向设置有还设置有橡胶止挡,用来限制整个悬置衬套的位移。隔振块4在主隔振方向上的布置数量,形状,尺寸大小和位置都不相同,体现非对称布置的特点。悬置衬套的主隔振方向为上下方向,隔振块4在悬置衬套的主隔振方向两侧的数量不相同;且隔振块在主隔振方向两侧的尺寸大小不相同。本实施例中,隔振块4的数量为三个,分别为两个上隔振块41和一个下隔振块42;且上隔振块41的尺寸大于下隔振块42的尺寸。

实施例二:

请参阅图5和图6,一种动力总成悬置衬套,与实施例一的区别在于:橡胶主簧3呈环形柱状的结构,隔振块4分布在橡胶主簧3的至少一个端面上。隔振块4 在主隔振方向上的布置数量,形状,尺寸大小和位置都不相同,体现非对称布置的特点。

请参阅图7,将本发明的动力总成悬置衬套的设计方案的高频动刚度100,与现有技术中的不带隔振块的悬置衬套的设计方案的高频动刚度200、带对称分布的隔振块的悬置衬套的设计方案的高频动刚度300进行对比,结果显示:本发明的动力总成悬置衬套,为非对称分布的隔振块结构设计,相对于不带隔振块的方案可以起到降低600Hz-3000Hz高频段动刚度的作用,相对于现有的带对称分布隔振块的设计方案,高频段的动刚度更低。本发明的方案尤其能够降低某些频率下的动刚度峰值。三种方案的动刚度曲线在700Hz左右,采用本发明的方案具有最低的峰值。现有采用均布隔振块的方案,其动刚度峰值可能会比不带隔振块的方案还大。

本发明的动力总成悬置衬套,在悬置安装时,防转销5与悬置主动端上的挡块发生接触或具有很小的间隙。在拧紧螺栓时,内套管2将要相对其对手件的安装面发生转动,挡块会和防转销5接触,并阻止防转销5发生朝特定方向的转动。从而限制内套管2发生相对于对手件和外套管1的相对转动,起到防转的作用。防转销 5可以采用标准件或定制的形式,成本低。防转销5的安装简单,只需将防转销5 压入内套管的防转销安装孔中,防转销安装孔的孔径和防转销5的直径尺寸为过盈配合。通过设置合理的过盈量,可以有效固定防转销5,防止其在铁件前处理喷砂工序、悬置成品搬运和运输以及悬置安装过程中出现脱落,避免防转功能失效。

综上所述,本发明的动力总成悬置衬套,在600Hz-3000Hz高频段具有较低动刚度,适用于纯电动汽车,并且具有防转的功能,结构简单,成本低,易于生产。

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

- 一种电动汽车动力总成悬置用衬套及悬置系统

- 一种动力总成悬置衬套