一种管道外表面焊缝的贴膜装置及使用方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明专利属于管道行业贴膜领域,专利涉及到一种管道外表面焊缝的贴膜装置及使用方法,可以有效完成管道外表面的贴膜工作。

背景技术

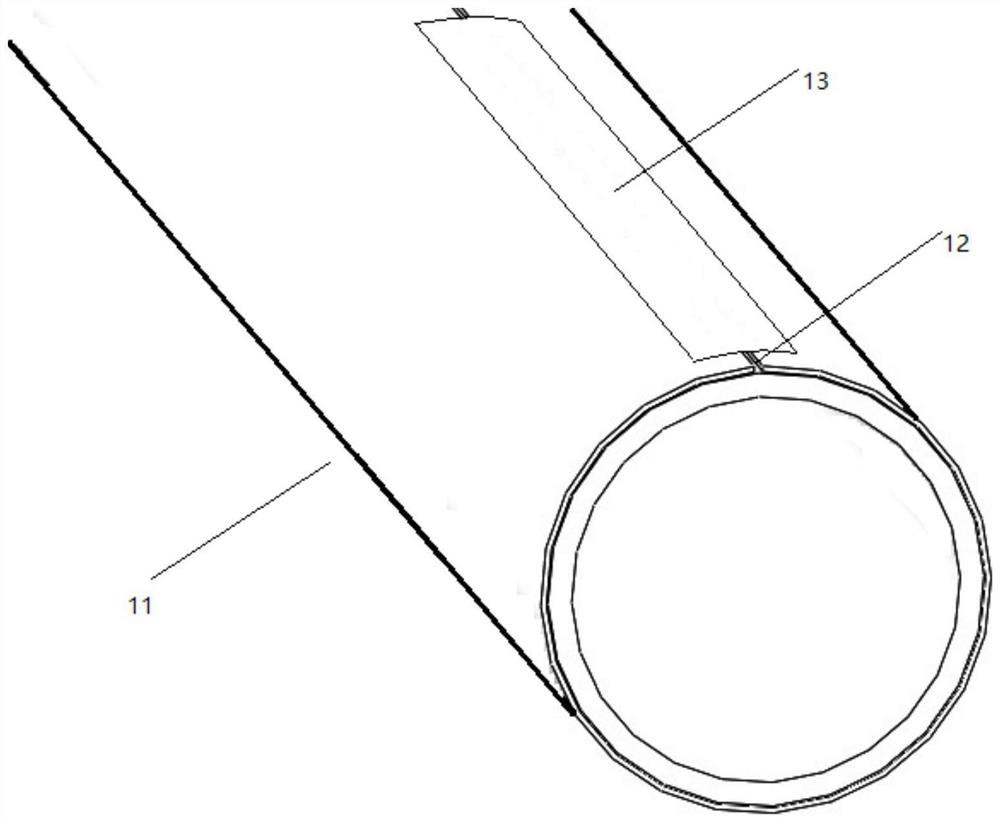

在钢塑复合管的实际使用过程中发现钢带焊缝处容易发生腐蚀,因此需要在钢塑复合型水管的内层塑料管与钢带焊缝处之间贴覆铝箔,减缓焊缝处钢带的腐蚀速度,焊缝及贴膜位置如图1所示。钢塑复合管生产线是一种连续自动生产线,铝箔贴覆的工序在内管成型后、包裹外层钢带之前完成,同一尺寸的管道,其焊缝的位置会在生产过程中存在一定偏移,不同尺寸的管道,焊缝位置也会存在偏移。因此如何在这两个工艺流程之间完成不同管径、焊缝位置不同的铝箔贴覆,将不干胶铝箔紧紧贴覆在塑料管道外表面焊缝位置处,同时收集多余的铝箔贴纸等,是目前急需解决的问题。现在市场上还出现能没有解决此问题的方法或设备。

发明内容

本发明的目的在于上述不足,提出一种管道外表面不同位置焊缝的贴膜装置及使用方法。

本发明解决上述问题所采用的技术方案是:一种管道外表面焊缝的贴膜装置,包括铝箔贴膜组件、管道夹持组件以及工作台面,管道夹持组件安装在工作台面上并位于管道输送路径上,管道夹持组件包括位于管道输送路径上侧的压紧机构和位于管道输送路径下侧的支撑机构,铝箔贴膜组件安装在压紧机构上。

所述支撑机构是安装在两支撑臂之间的支撑滚轮,所述支撑臂竖直的安装在工作台面上并位于管道输送路径下方左右两侧;

所述压紧机构包括安装在固定板上可旋转的压紧滚轮和驱动固定板调整位置的运动机构,所述运动机构包括,

横向板,与固定板通过铰轴转动连接,横向板上设有弧形滑轨,固定板上设有嵌入弧形轨道的定位销,定位销能沿弧形轨道滑行使固定板绕铰轴转动并定位;

升降机构,能管道输送路径一侧驱动横向板上下竖直升降;

滑轨,位于工作台面上,升降机构与滑轨滑动连接,使升降机构能垂直于管道输送路径并相对于管道输送路径靠近或远离做往复运动;

所述压紧滚轮可旋转的安装在垂直于固定板上贴邻管道输送路径一侧的转轴上,压紧滚轮与支撑滚轮之间形成与管道大小相配合的夹持工位。

所述铝箔贴膜组件安装在固定板且与压紧滚轮在同一侧,包括沿管道输送方向依次分布的收料器、分离滚筒、放料盘,且放料盘位于收料器和分离滚筒上方,同时压紧滚轮沿管道输送方向分布在分离滚筒之后。

进一步,所述升降机构包括立杆和分别安装在立杆顶部的上封板、底部的下封板,以及一端带有手轮的螺杆,下封板可在滑轨上作垂直于管道输送方向的往复运动,上封板上设有可穿过螺杆的螺孔,螺杆的自由端穿过上封板的螺孔并与横向板连接。

进一步,所述铝箔卷同心套装在放料盘上,铝箔卷的贴膜与贴纸穿过一对分离滚筒之间后分别被压紧滚轮下表面压向在管道输送路径一侧,和固定在收料器上并随收料器转动收集。

一种管道外表面焊缝的贴膜装置的使用方法,其特征在于包括如下步骤,

1、根据待贴膜管道焊缝的位置,选择固定板的定位销在弧形轨道上合适位置,调整固定板与横向板的夹角,使压紧滚轮位于待贴膜管道上管缝处;

2、根据管道直径大小,通过调整下封板在滑轨的位置,同时旋转手轮调整横向板的高度位置,使压紧滚轮和支撑滚轮将待贴膜管道夹持;

3、将成型后的待贴膜管道先放置在管道支撑滚轮上,再将铝箔卷安装在放料盘上,并将铝箔卷的贴膜与贴纸分开,并牵引贴膜带粘性一面贴在管道焊缝处,再牵引与贴膜分开后的贴纸的自由端固定在收料器的收料勾上,此时分离滚筒位于分开的贴纸与贴膜两侧,引导贴膜进行。

本发明的有益效果是:结合塑料管道生产线的特点,提供了一种管道外表面不同位置焊缝的贴膜装置及使用方法,可以根据管道实际待贴膜的位置,调整压紧滚轮与管道夹持组件的夹角,配合完成不同位置焊缝的管道贴膜工作,避免生产管线上贴膜前道工序中管道焊缝位置的费时费力调整过程,减少了生产过程辅助工序工作量,提高了贴膜效率。

附图说明

图1为本发明待贴膜管道示意图;

图2为本发明管道表面贴膜装置的结构示意图;

图3为本发明铝箔贴覆过程示意图;

图4为本发明收料器的结构示意图;

图中:11-待贴膜管道、12-管缝、13-铝箔、1-工作台、2-支撑滚轮、21-支撑臂、31-压紧滚轮、32-固定板、33-横向板、34-弧形轨道、35-定位销、41-立杆、42-下封板、43-上封板、44-螺杆、45-手轮、46-螺孔、5-滑轨、61-收料器、62-分离滚筒、63-放料盘、64-收料轴套、65-收料勾。

具体实施方式

下面结合附图对本发明进行详细说明。

如图2至图4所示,一种管道表面焊缝的贴膜装置,包括铝箔贴膜组件、管道夹持组件以及工作台面,管道夹持组件安装在工作台面上并分布在管道输送路径上,管道夹持组件又包括压紧机构和支撑机构,而铝箔贴面组件是安装在压紧机构上的。

支撑机构包括支撑滚轮2和支撑臂21,支撑臂21竖直的安装在工作台面1上并分布在管道输送路径下方两侧。

压紧机构是包括安装在固定板32上的压紧滚轮51和驱动固定板调整位置的运动机构。而运动机构包括与固定板32铰接的横向板33,其铰接轴所在轴线与管道输送路径平行,还包括升降机构和滑轨5,滑轨5分布在管道输送路径的一侧并与管道输送方向垂直,通过螺栓固定在工作台面1上。升降机构包括立杆41和分布安装在立杆41顶部的上封板43和立杆41底部的下封板42,以及一端带有手轮45的螺杆44,上封板中设有与立杆41平行的螺孔46,螺杆44的自由端穿过螺孔46后与横向板33连接。横向板33上还设有弧形轨道34,固定板32上设有可嵌入弧形轨道的定位销35,定位销35能沿弧形轨道34滑行使固定板32绕铰轴转动并定位。压紧滚轮31可旋转的安装在垂直于固定板32上贴邻管道输送路径一侧的转轴上,压紧滚轮31与支撑滚轮2之间形成与管道大小相配合的夹持工位。

铝箔贴膜组件是安装在固定板32上且与压紧滚轮31在同一侧,铝箔贴膜组件包括沿管道输送方向依次分布的可旋转的收料辊61、一对间隔隔开的分离滚筒62、放料盘63,收料辊61、一对分离滚筒62、放料盘63均与压紧滚轮31的轴线平行,且放料盘63位于收料辊61和一对分离滚筒62上方,同时压紧滚轮31沿管道输送方向分布在分离滚筒62之后。

铝箔卷同心套装在放料盘63上,铝箔卷的贴膜与贴纸穿过一对分离滚筒62之间后分别被压紧滚轮31下表面压向在管道输送路径一侧,和固定在收料辊61上随收料辊61转动。

该装置的使用方法为,根据管道直径大小,通过调整下封板42在滑轨5的位置,同时旋转手轮45来调整横向板33的高度位置,使压紧滚轮31和支撑滚轮2能将待贴膜管道11夹持。再根据管道焊缝的位置,来调整压紧滚轮31的合适位置,具体的可以选择固定板32的定位销35在弧形轨道34上合适位置,使压紧滚轮31位于待贴膜管道11上管缝12处。最后,将成型后的待贴膜管道11先放置在管道支撑滚轮2上,再将铝箔卷安装在放料盘63上,并将铝箔卷的贴膜与贴纸分开,并牵引贴膜带粘性一面贴在管道焊缝处,再牵引与贴膜分开后的贴纸的自由端固定在收料器61的收料勾65上,此时分离滚筒62位于分开的贴纸与贴膜两侧,引导贴膜进行。

如图4所示,成型后的待贴膜管道11在生产线的外力作用下,通过支撑滚轮2向前移动,铝箔在压紧滚轮31的作用下紧固贴覆在管缝12表面处,并随着管道前进方向前进,带动放料盘顺时针旋转,剩下的铝箔贴纸通过电机带动收料器旋转,全部收集在一起。整个过程可以根据管道实际待贴膜的位置,调整固定板与横向板之间的夹角,配合完成不同位置的管道贴膜工作,避免费时费力来调整生产管线,减少了生产过程辅助工序,提高了贴膜效率。

- 一种管道外表面焊缝的贴膜装置及使用方法

- 一种铝型材外表面保护膜贴敷装置