一种基于图像识别的打磨设备及其打磨方法

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及工业级零部件的打磨加工领域,尤其涉及一种基于图像识别的打磨设备及其打磨方法。

背景技术

工业领域对工件的加工打磨要求,随着技术的快速发展以及越来越高的品质需求,逐渐将工件表面的打磨效果作为评判产品质量水平的标准之一,打磨现场所带来的噪声污染与粉尘污染对操作者的身体健康造成了巨大的影响,另外,近年来工业机器人技术在各个领域快速普及,这些因素的综合作用之下,促使大量技术人员利用工业机器人来逐渐取代传统的人力操作,从而既保证了生产效率与生产安全,同时也节省了大量的人力成本。

中国专利号为CN202020899126.8所公开的一种可调恒力打磨工具和打磨机器人,提出了一种由气缸组件来控制打磨力的末端执行器,实现对打磨力的调整,针对性解决因打磨力过大导致的磨片与电机主轴损坏,以及打磨力过小导致的打磨效果不理想,其不足之处是气缸对力的控制精度不高,且在低速运动时,气缸的稳定性不高,而且对环境的要求比较高。

发明内容

针对现有技术的不足,本发明提出了一种基于图像识别的打磨设备,其结构包括打磨工作台、机械臂、音圈电机、光栅尺、打磨电机、打磨片、工件夹持装置、图像采集装置,通过音圈电机与光栅尺的组合,利用音圈电机简单的结构与工作原理,实现输出的打磨力,响应快,稳定性高,而且打磨力的控制精度高。

本发明为实现上述技术目的所采用的技术方案是:一种基于图像识别的打磨设备,该打磨设备包括打磨工作台、机械臂、音圈电机、光栅尺、打磨电机、打磨片、工件夹持装置、图像采集装置,所述机械臂固定在所述打磨工作台上,所述机械臂的末端与所述音圈电机的永磁体固定连接,同时通过弹簧连接所述音圈电机的电枢,所述光栅尺与所述音圈电机的电枢平行安装,所述打磨电机与所述音圈电机的电枢末端通过连接杆连接,所述打磨片安装在所述打磨电机的输出端,所述工件夹持装置安装在所述打磨工作台上,且装配在所述机械臂的工作范围之内,所述图像采集装置与所述工件夹持装置安装在同一平面上。

进一步地,所述音圈电机的永磁体是圆柱体结构,通过一个“L”形转换底板固定在所述机械臂的末端,且所述音圈电机的永磁体固定在所述“L”形转换底板较短一端的平面中心处。

进一步地,所述音圈电机的电枢是空心薄壁圆桶结构,并且固定在一个平板上,所述平板的底部中心处固定一个滑块,在所述“L”形转换底板较长一端平面上固定直线滑轨,将所述滑块与所述直线滑轨组合在一起,且所述电枢与所述永磁体所在的中心轴为同一中心轴。

进一步地,所述光栅尺由标尺光栅与光栅读数头组成,所述标尺光栅采用紧固件固定在所述平板的一侧。

进一步地,所述光栅读数头固定安装在所述“L”形转换底板较长一端平面上,与所述标尺光栅正面相对且平行安装,同时位于所述电枢的左下方。

进一步地,所述打磨电机的输出端通过紧固件固定连接所述打磨片,同时将打磨电机控制线与所述核心控制器的控制端口连接。

进一步地,所述工件夹持装置左侧固定一个待打磨工件表面清洗装置,所述待打磨工件表面清洗装置与气泵连接,并将气泵控制线与所述核心控制器的控制端连接。

进一步地,所述图像采集装置采用CCD工业相机,所述CCD工业相机镜头的轴心线与所述待打磨工件的上表面的中心线重合,所述CCD工业相机镜头上端固定一个除尘装置,所述除尘装置与所述气泵连接,并将所述气泵控制线与所述核心控制器的控制端连接。

进一步地,实现所述的一种基于图像识别的打磨设备的打磨方法包括如下步骤:

(1)给所述打磨设备通电,将所述待打磨工件固定在所述工件夹持装置上,通过在线编程软件输入原点坐标值,输入指令完成后,所述机械臂开始执行指令,运行到原点位置;

(2)所述机械臂移动到原点位置后,通过RS-485串口通讯,使得所述核心控制器接收到来自所述机械臂的运行完成指令,再通过所述核心控制器的I/O口发出高电平信号来控制所述音圈电机开始运行;

(3)根据所述待打磨工件的材料种类,建立所述待打磨工件的材料种类与线圈通电电流之间的数据库,根据公式

式中:

(4)所述核心控制器利用脉冲宽度调制技术,通过调节线圈两端导通时间的占空比,使得所述线圈两端输出步骤(3)得到的所述线圈通电电流值,并通过所述核心控制器的电流单闭环控制算法对所述线圈通电电流值进行调节,实现了所述线圈通电电流稳定的输出,所述核心控制器输出的所述线圈通电电流通过控制所述音圈电机的驱动模块,驱动所述音圈电机稳定的运行,与此同时所述打磨电机开始运行,所述打磨电机带动所述打磨片恒速转动开始对所述待打磨工件进行打磨;

(5)利用所述CCD工业相机,将打磨过程中,所述打磨片与所述待打磨工件接触产生的磨削粉尘通过图像的形式记录下来,每隔30s先利用所述除尘装置对所述CCD工业相机镜头进行除尘操作,然后采集所述打磨片与所述待打磨工件之间构成的图像,所述待打磨工件表面清洗装置在所述CCD工业相机每次采集完所述图像后,利用所述待打磨工件表面清洗装置的气泵吹扫所述待打磨工件上表面,然后将所述图像的数据传输给所述核心控制器,将每次采集的所述图像与未打磨时采集的图像进行对比,利用余弦相似度算法,将所述未打磨时采集的图像表示成一个向量A,将每隔30s采集的所述图像表示成另一个向量B,通过计算向量A与向量B之间夹角α的余弦值来表征两张图片的相似度,根据两个向量间余弦值的输出,来判断两幅图像的相似度,进而判断打磨是否完成,当两个向量间余弦值小于0.6时,表示两幅图像的相似度较弱,打磨还未完成,继续对同一打磨点进行打磨,当两个向量间余弦值在0.6-1.0之间时,表示两幅图像的相似度较强,判定打磨完成,移动所述待打磨工件到下一个打磨点,按照上述步骤完成下一个打磨点的打磨,依次循环完成所有打磨点的打磨;

(6)当预设的所有打磨点位均已打磨完成时,所述核心控制器发送低电平信号给控制所述音圈电机的驱动模块,所述音圈电机与所述打磨电机停止运转,所述机械臂自动归位,打磨过程结束。

与现阶段存在的技术相比,本发明的特点在于:

通过音圈电机与光栅尺的组合,利用音圈电机简单的结构,以及光栅尺高精准度的控制特性,使得输出的打磨力,响应快,稳定性高,且可以满足高精准度的控制效果,提高了打磨效率与打磨品质,另外通过对输出打磨力的控制,保证了打磨片的使用寿命。

附图说明

图1为本发明的整个打磨方法流程图。

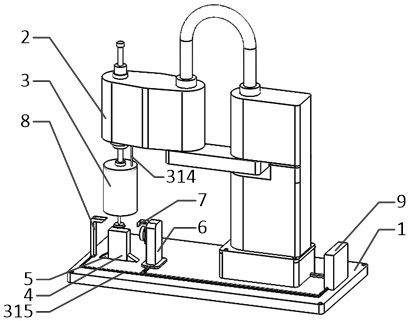

图2为本发明打磨设备的结构示意图。

图3为图2结构图中音圈电机内部结构图。

图4为图3结构图的右视图。

图5为CCD工业相机与待打磨工件上表面的位置关系图。

图6为余弦相似度向量表示图。

附图标号说明:1-打磨工作台、2-机械臂、3-音圈电机、4-待打磨工件、5-工件夹持装置、6-图像采集装置、7-除尘装置、8-待打磨工件表面清洗装置、9-核心控制器、10-光栅尺、11-CCD工业相机、301-“L”形转换底板、302-弹簧、303-永磁体、304-电枢、305-连接杆、306-打磨电机、307-打磨片、308-直线滑轨、309-标尺光栅、310-光栅读数头、311-平板、312-滑块、313-数据传输线、314-打磨电机控制线、315-气泵控制线。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步详细的描述。

如图2与图3所示,一种基于图像识别的打磨设备,该设备包括打磨工作台1、机械臂2、音圈电机3、打磨电机306、打磨片307、工件夹持装置5、图像采集装置6,机械臂2通过紧固件固定在打磨工作台1上,机械臂2的末端固定一个“L”形转换底板301,在“L”形转换底板301较短的平面中心处固定音圈电机3的永磁体303,音圈电机3的永磁体303是圆柱体结构,“L”形转换底板301较长的一端平面上固定直线滑轨308,直线滑轨308与滑块312组合在一起,滑块312上固定一平板311,平板311上固定音圈电机3的电枢304,电枢304是空心薄壁圆桶结构,同时通过弹簧302将音圈电机3的电枢304与“L”形转换底板301较短的一侧连接,使得电枢304与永磁体303所在的中心轴为同一中心轴。

如图3与图4所示,光栅尺10由标尺光栅309与光栅读数头310组成,光栅尺10与音圈电机3的电枢304平行安装,且标尺光栅309采用紧固件固定在平板311的一侧,光栅读数头310固定安装在“L”形转换底板301较长一端平面上,与标尺光栅309正面相对且平行安装,同时位于音圈电机3的电枢304的左下方,光栅读数头310数据传输线313与核心控制器9的数据采集端口连接,通过电枢304的运动带动标尺光栅309运动,光栅读数头310记录运动数据,精确计算电枢304的运动位移。

打磨电机306与音圈电机3的电枢304末端通过连接杆305连接,打磨片307通过紧固件与打磨电机306的输出端固定连接,同时将打磨电机控制线314与核心控制器9的控制端口连接,工件夹持装置5安装在打磨工作台1上,且装配在机械臂2的工作范围之内,机械臂2采用四轴结构,J1轴的工作范围为±135°,J2轴的工作范围为±145°,J3轴的工作位移为170mm,J4轴的工作范围为±360°,且工件夹持装置5的左侧固定一个待打磨工件表面清洗装置8,待打磨工件表面清洗装置8与气泵连接,并将气泵控制线315与核心控制器9的控制端连接,图像采集装置6安装在与工件夹持装置5同一水平面上,图像采集装置6工件4的上表面的中心线重合,CCD工业相机11镜头上端固定一个除尘装置7,除尘装置7与气泵连接,并将气泵控制线315与核心控制器9的控制端连接。

如图1所示为打磨设备的整个打磨流程图,首先,给打磨设备通电,将待打磨工件4固定在工件夹持装置5上,由于待打磨工件4规格相同,即待打磨工件的长、宽、高均为标定尺寸,将工件夹持装置5的中心点位置设置成机械臂2的坐标原点,所以通过在线编程软件输入原点坐标值,输入指令完成后,机械臂开始执行指令,运行到原点位置。

机械臂2移动到原点位置后,通过RS-485串口通讯,使得核心控制器9接收到来自机械臂2的运行完成指令,再通过核心控制器9的I/O口发出高电平信号来控制音圈电机3开始运行。

根据待打磨工件4的材料种类,建立待打磨工件4的材料种类与线圈通电电流之间的数据库,根据公式

式中:

核心控制器9利用脉冲宽度调制技术,通过调节线圈两端导通时间的占空比,使得线圈两端输出对应待打磨工件材料种类的线圈通电电流值,并通过核心控制器9的电流单闭环控制算法对线圈通电电流值进行调节,实现了线圈通电电流稳定的输出,核心控制器9输出的线圈通电电流通过控制音圈电机3的驱动模块,驱动音圈电机3稳定的运行,与此同时打磨电机306开始运行,打磨电机306带动打磨片307恒速转动开始对待打磨工件4进行打磨。

利用CCD工业相机11,将打磨过程中,打磨片307与待打磨工件4接触产生的磨削粉尘通过图像的形式记录下来,打磨过程中要求的打磨深度是固定的,根据打磨的各个时间段,是否在打磨片307与待打磨工件4之间产生磨削粉尘,来判断打磨任务是否完成,每隔30s先利用除尘装置7对CCD工业相机11镜头进行除尘操作,保证采集的图像不会因为镜头上附着的粉尘而产生影响,然后采集打磨片307与待打磨工件4之间构成的图像,在CCD工业相机11每次采集完图像后,待打磨工件表面清洗装置8利用气泵吹扫待打磨工件4上表面,然后将图像的数据传输给核心控制器9,将每次采集的图像与未打磨时采集的图像进行对比,如图6所示,利用余弦相似度算法,将未打磨时采集的图像表示成一个向量A,将每隔30s采集的图像表示成另一个向量B,通过计算向量A与向量B之间夹角α的余弦值来表征两张图片的相似度,根据两个向量间余弦值的输出,来判断两幅图像的相似度,进而判断打磨是否完成,当两个向量间余弦值小于0.6时,表示两幅图像的相似度较弱,打磨还未完成,继续对同一打磨点进行打磨,当两个向量间余弦值在0.6-1.0之间时,表示两幅图像的相似度较强,判定打磨完成,移动待打磨工件4到下一个打磨点。

按照上述步骤完成下一个打磨点的打磨,依次循环完成所有打磨点的打磨,当预设的所有打磨点位均已打磨完成时,核心控制器9发送低电平信号给控制音圈电机3的驱动模块,音圈电机3与打磨电机306停止运转,机械臂2自动归位,打磨过程结束。

- 一种基于图像识别的打磨设备及其打磨方法

- 一种基于打磨设备的防飞溅打磨结构